基于NI PXIe的軸承試驗機集中測控系統

王媛媛,郭亮,劉文勝,候軍

(1.洛陽LYC軸承有限公司,河南 洛陽 471039;2.航空精密軸承國家重點實驗室,河南 洛陽 471039)

新研制開發的軸承,其性能好壞,是否滿足實際工況需求,使用壽命如何,均需要通過各項性能、壽命試驗進行標定。對于某特殊使用場合的軸承產品,由于軸承類型多、直徑范圍大、實際加載方式不同等因素,需采用不同試驗機模擬其實際工況,因此,基于NI PXIe設計測控系統,以對3臺不同的試驗機進行集中測量控制。

1 軸承試驗機的組成

試驗機主要包括機械系統、潤滑系統、液壓加載系統、電氣控制系統和測量控制系統等。雖然每臺試驗機的加載范圍及試驗軸承的尺寸不盡相同,但其機械結構和電氣控制系統基本一致。

1.1 機械系統

試驗機機械系統由主軸系統、安裝平臺、軸向和徑向加載裝置、驅動系統等組成。測控系統通過通信控制變頻器的頻率,再由變頻器驅動主軸電動機以3 000~26 000 r/min的轉速運行。軸系的一端裝有轉速傳感器用以采集主軸實際轉速,測控系統的顯示界面可以隨時設定主軸的轉速,可實時顯示轉速和主軸電動機的工作電流值,如果電流值有異常波動,在顯示界面能及時彈出報警畫面。

1.2 潤滑系統

試驗機的潤滑系統主要由潤滑電動機和潤滑回油電動機組成,向試驗軸承及陪試軸承提供設定的油量,并及時將殼體中的潤滑油抽回潤滑油箱。電氣控制柜面板上的智能儀表經RS485通信實時顯示壓力、流量傳感器測量所得各支路流量和壓力的實時值,以便試驗人員遠程監控潤滑油的流量和壓力是否正常,并及時對各支路上的潤滑油流量進行手動調節。

1.3 液壓加載系統

試驗機的加載系統主要由油泵、電液比例閥和油缸組成,試驗時按載荷譜向試驗軸承施加軸向和徑向載荷。LabVIEW程序控制NI PXIe-6704電流輸出模塊輸出4~20 mA的電流信號,經比例放大板進行功率放大后驅動比例閥運動,控制調節油缸的運動速度及加載力,實現快速平穩地加載。

2 PXIe測控系統

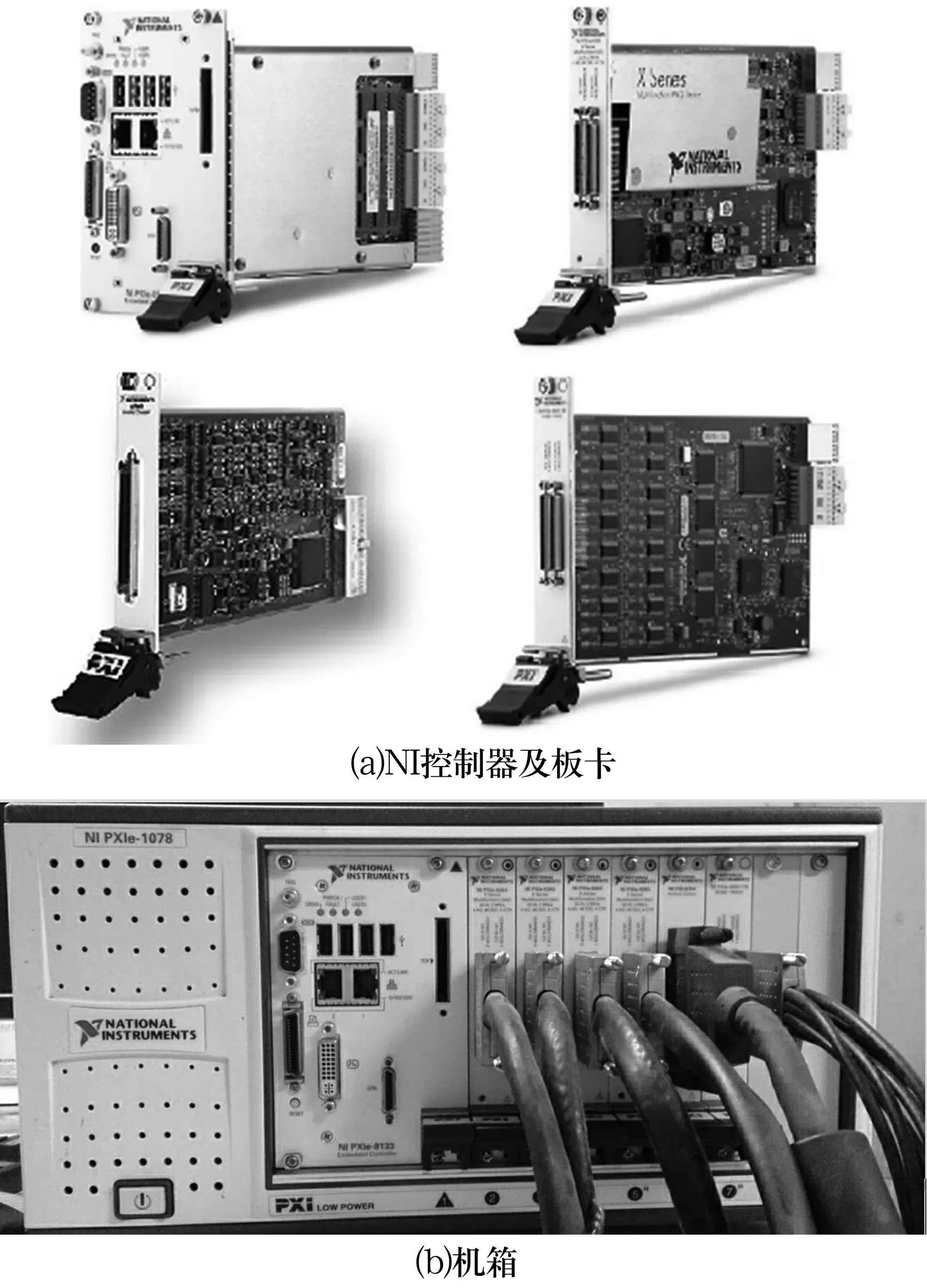

NI PXIe測控系統由機箱、控制器、外圍I/O模塊3個基本部分組成。根據實際工況,基于PXIe的模塊化結構同時控制3臺試驗機。其中一臺試驗機的轉速要求高達26 000 r/min,使用高性能的變頻器驅動電主軸實現;其余2臺試驗機的轉速要求不高,使用主軸伺服驅動器控制主軸伺服電動機完成。由于每臺試驗機上試驗軸承的數量不同,所以安裝的傳感器也不同,測控系統如圖1所示。

圖1 測控系統簡圖Fig.2 Diagram of measurement and control system

2.1 控制器

選用NI PXIe-8133作為嵌入式控制器,其配有雙核處理器,可將各個任務分為多個線程執行,從而提高系統的整體性能,是模塊化儀器和數據采集的理想選擇。

系統具體配置為:1.73 GHz雙核Intel Core i7-820M處理器,8 GB/s系統帶寬和2 GB/s每插槽帶寬的高帶寬PXIe控制器;2 GB(雙通道1 333 MHz)的DDR3 RAM,最大為8 GB;2個10/100/1 000 BASE-TX(千兆)以太網卡;4組高速USB,以及ExpressCard/34,GPIB,串口等接口。

2.2 數據采集卡

由于整個系統包含3臺試驗機,需對每臺試驗機上試驗軸承和陪試軸承的溫度、壓力、振動等信號進行采集或監控,采集通道較多,考慮方便后期的檢修維護,故選用3塊 NI PXIe-6363 數據采集卡進行數據采集。

PXIe-6363具有32路模擬輸入通道,4路模擬輸出及4路32位計時器/定時器,針對PWM、編碼器、頻率、事件計數,并板載NI-STC3定時和同步技術以提供高級計時功能。

2.3 電流輸出模塊

3臺試驗機上合計8個液壓比例閥,比例閥的放大板接收4~20 mA的電流信號。針對實際應用需求并儲備一定余量,選用NI PXIe-6704控制所有的比例閥,其電流輸出模塊的功能為:16路電流輸出,16位分辨率,0.1~20 mA范圍用戶定義上電狀態,8條(5V TTL/CMOS)數字I/O線。

2.4 串行通信模塊

系統采用RS485通信方式控制3臺試驗機的主軸轉速,并讀取主軸電動機的電流值;與儀表通信,在界面上顯示潤滑油的流量和壓力;與PLC通信,讀取主軸實時轉速值及各種報警信息。故選用NI PXIe-8431/16通信模塊,其采用標準的RS485通信協議,包含2個8端口分支電纜,可選用4線或2線收發器模式,適用于全雙工和半雙工通信。

2.5 機箱

由于測控系統中的板卡較多,故選用9槽的NI PXIe-107機箱。NI PXIe-1078還可將PCI Express連接集成至各個插槽的背板,可滿足各種測試和測量應用的需求,其每個插槽中都可連接PXI Express模塊,最多有5個插槽支持可兼容標準PXI混合總線的模塊。另外,機箱還納入了內置定時與同步特性,包括10,100 MHz參考時鐘以及PXI觸發總線。控制器、數據采集卡、電流輸出模塊、串行通信模塊安裝在機箱中構成的測控系統,如圖2所示。

圖2 測控系統Fig.2 Measurement and control system

3 測控軟件設計

3.1 設計原則

計算機操作系統選用Windows 7,測控系統軟件開發工具選用NI開發者套件,包含:NI LabVIEW專業開發系統,NI Measurement Studio,LabWindows/CVI,NI LabVIEW SignalExpress,所有NI儀器驅動程序以及完整的NI LabVIEW和NI LabWindows/CVI附加工具。應用軟件采用結構化設計,模塊化編程,具有較強的可讀性和可移植性。遵循軟件工程化方法。

3.2 設計要求

測控系統軟件主要功能是完成對產品試驗數據的測量、采集、記錄。此外,系統軟件應具有使用方便、操作靈活的人機交互界面,便于技術人員操作使用。設計要求系統測控軟件的功能完善、可維護性和可擴展性好,運行安全、可靠,并具備故障報警功能。

3.3 軟件系統結構

為實現系統測控軟件與硬件的正常數據傳輸,測控系統的軟件體系結構如圖3所示。

圖3 測控系統軟件體系結構圖Fig.3 Software architecture diagram of measurement and control system

其數據傳輸原理為:首先,數據采集控制分系統在驅動程序控制下對系統各設備信號進行數據采集,并將數據存放在驅動程序的緩沖區中;然后,經過I/O接口軟件中的接口函數將數據傳輸到上層應用軟件的數據緩沖區,以便對數據進行處理;同時,根據采集的數據結果由計算機CPU形成控制指令,通過I/O接口輸出,以實現對系統各設備的控制。

I/O接口軟件是底層軟件,一般采用動態連接庫,可以根據具體需要編寫適當程序,為測控軟件與驅動程序之間提供信息傳遞,實現系統測控軟件與硬件的聯調。

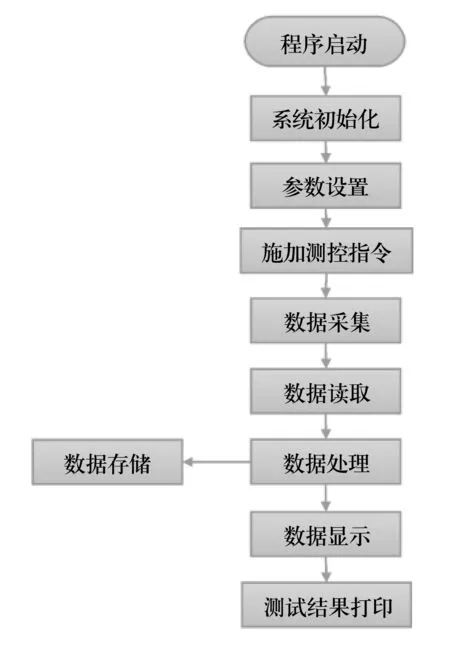

3.4 程序運行流程

在進入測控程序時,測試儀器必須首先通過自檢以保證測試系統的安全性。測控程序具體流程如圖4所示。

圖4 測控系統軟件流程圖Fig.4 Software flowchart of measurement and control system

3.5 試驗機界面顯示

試驗機界面如圖5所示,其采用選項卡控件實現,可方便地在3臺試驗機界面之間切換,同時也對試驗數據進行了很好的歸類。每臺試驗機的數據也通過選項卡控件分布在不同畫面中,包括首頁(參數設置)、試驗軸承數據顯示、陪試軸承數據顯示、振動曲線顯示和報警顯示等界面。

圖5 軸承試驗機顯示界面Fig.5 Display interface of bearing tester

4 電控系統

電控系統中的伺服控制器由測控系統經RS485通信接收運行頻率指令,驅動伺服電動機按不同的頻率運轉。電控系統還控制潤滑、回油和液壓電機的啟動與停止。電控系統的面板上包含電壓表、電流表、溫控表、流量表、壓力表,用以顯示各項參數。

5 結束語

基于NI PXIe測控系統同時對3臺試驗機進行集中測量控制,很好地完成軸承類型多、直徑范圍大、載荷區間大、試驗時間緊迫的任務。相對于以前的每臺試驗機配置一套測控系統來說,集中控制的試驗機運轉時只需一位軸承試驗人員即可完成對3臺試驗機的監控,降低了成本、節約了人力物力。該測控系統投入使用后,已完成了近30個軸承型號的壽命試驗和極限試驗,為軸承的設計與改型提供了試驗數據。