起爆藥生產線產能提升與優化

張 偉 黃群英 鄒春根

(江西新余國科科技股份有限公司,新余 338004)

江西新余國科科技股份有限公司異地搬遷后,引進了一條全自動化起爆藥生產線,實現了起爆藥配料、化合、水洗、烘干、篩選裝盒、裝箱及物料傳遞自動化生產[1]。整條生產線通過計算機控制可實現從化合至裝箱無人操作,各工序由專用設備完成工藝過程,物料傳遞由機械手完成,各工藝間的工藝動作由氣缸或電機驅動實現,動作簡單、實用、可靠、安全。該生產線主要用于制造三硝基間苯二酚鉛,但生產線的現有生產能力不足以滿足生產需求,為了提升生產線的生產能力,對其進行了工藝優化和設備改造。

1 三硝基間苯二酚鉛制造工藝簡介

三硝基間苯二酚鉛又稱斯蒂芬酸鉛,是一種爆炸性能較弱的起爆藥,具有較高的火焰感度,主要缺點是靜電感度大,容易產生靜電積聚,造成靜電放電而發生爆炸事故。三硝基間苯二酚鉛的制造是將三硝基間苯二酚制成可溶性鈉鹽或鎂鹽溶液,再與可溶性鉛鹽溶液進行反應制得。反應介質和條件嚴重影響生成產品的組成、結晶形態和性質,采用不同的工藝條件,就可能生產出性能不同的產品,有酸式、中性和堿式之分[2]。

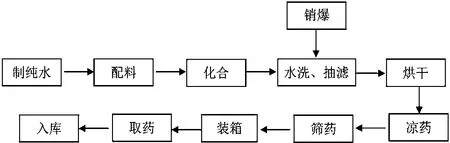

公司制造的三硝基間苯二酚鉛為中性三硝基間苯二酚鉛,是將三硝基間苯二酚制成可溶性的鈉鹽溶液與硝酸鉛溶液反應,以硝酸鉛溶液為底液,可溶性鈉鹽溶為滴加液,嚴格控制好料液的pH值、反應溫度、加料速度和攪拌轉速而制得。其工藝流程如圖1所示,反應原理如下:

圖1 三硝基間苯二酚鉛制造工藝流程

2 制約生產線產能的因素

該生產線是一條連續化、自動化生產線,可以實現批次連續化生產,而制約生產線產能的主要因素為:一是單批產量和得率低,按照現有的生產工藝生產,每批次產量為3.0kg,得率為76.9%;二是烘干時間長,現有的烘干時間為120min/批。每日生產3個批次,日產能為9.0kg,完全不能滿足需求。為了提升產能,需要對生產工藝進行優化和設備進行改造。

3 生產工藝優化

影響三硝基間苯二酚鉛結晶形態的主要因素有料液的酸堿度、濃度、化合反應溫度、加料速度和攪拌轉速等,其中料液的酸堿度對三硝基間苯二酚鉛的結晶形態影響最大。三硝基間苯二酚鉛在酸性介質中,當酸性逐漸加大時,其成長的越大,反之則晶體小,在配制料液時,控制好料液一定的酸堿度則可獲得一定粒度的結晶[3]。

按照現有的生產工藝制備出的三硝基間苯二酚鉛產量和得率偏低、結晶顆粒較大、比重偏大,用于混制擊發藥時易發生分層現象。為了提高產量和得率,獲得大小合適的結晶顆粒,主要對現有生產工藝中的配料工藝進行了改進和優化。

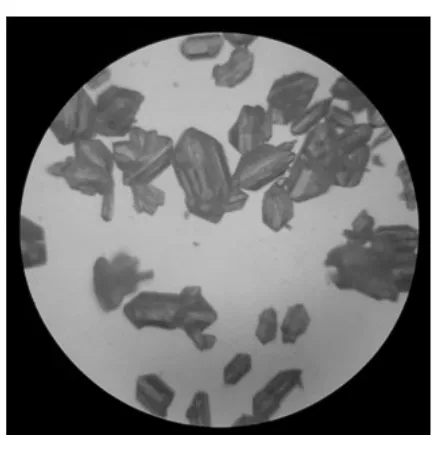

現有生產工藝中配制鈉鹽溶液時,將3.0kg三硝基間苯二酚加入到一定量的純水中,再加入1.4kg碳酸氫鈉,然后用冰乙酸調整溶液的pH值為4~4.5,再與硝酸鉛溶液反應,制得的三硝基間苯二酚鉛顆粒較大,比重偏大,其結晶形狀如圖2所示。

圖2 原結晶形狀

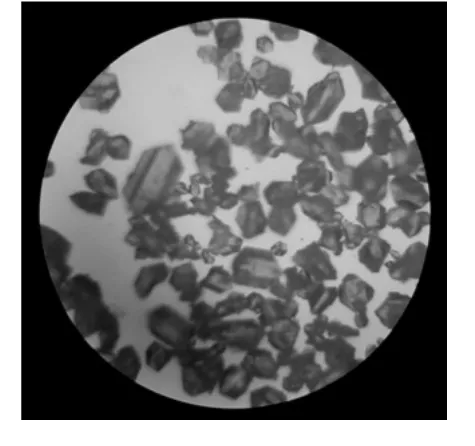

圖3 新結晶形狀

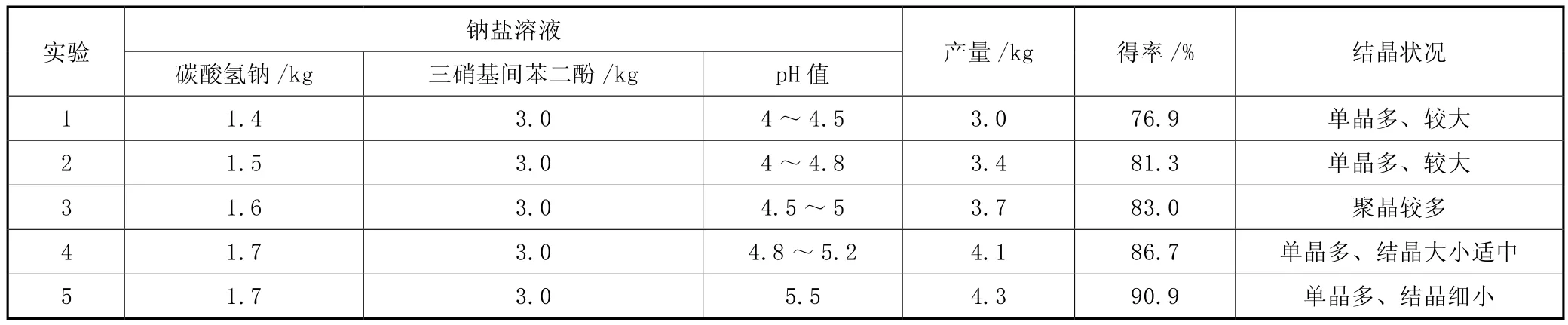

表1 碳酸氫鈉用量和pH值對產品的影響

為了摸索出最優的配料工藝,做了下述試驗:在配制鈉鹽溶液時,向三硝基間苯二酚中加入不同質量的碳酸氫鈉,并調整其酸堿度,得到的試驗結果如表1所示。

從表1的試驗數據可知,隨著鈉鹽溶液pH值的提高,結晶越小,按照試驗4的工藝參數配制鈉鹽溶液時獲得三硝基間苯二酚鉛結晶狀況較好,結晶形狀如圖3所示,并且產量和得率均得到了較大的提高,用于混制擊發藥時未發生分層現象。

通過對配料工藝進行改進和優化,三硝基間苯二酚鉛結晶狀況得到了良好的改善;單批產量由原來的3.0kg提升至了4.1kg,提升了36%;產品得率提高了近10%。

4 生產線設備改造

烘干采用的是在藥罐上吹熱風下抽真空的烘干方式,而生產線原有的熱風機為傳統熱風機,容易受空氣濕度的影響,空氣濕度較大時吹出的熱風含水量高,烘干時間長、烘干效率低,很難達到烘干的目的。

為了減少烘干時間、增強烘干效果、提高烘干效率,對熱風機進行了改造。在風機與加熱管之間增加冷凝管,當環境空氣通過冷凝管時,空氣中的水汽遇冷就會凝結,從而除去空氣中的水分,再將空氣加熱通過風管輸送到烘干裝置,有效地改善了原熱風機的缺點,很大程度上提高了烘干效率、減少了烘干時間,并且烘干效果俱佳。

經過設備改造后,烘干時間由原來的120min/批縮短至55min/批;生產批次量由原來的3批/日提高至6批/日。如此,烘干效率提高了一倍,生產線的生產能力可提高一倍。

5 優化改造前后生產線產能和產品技術指標的對比情況

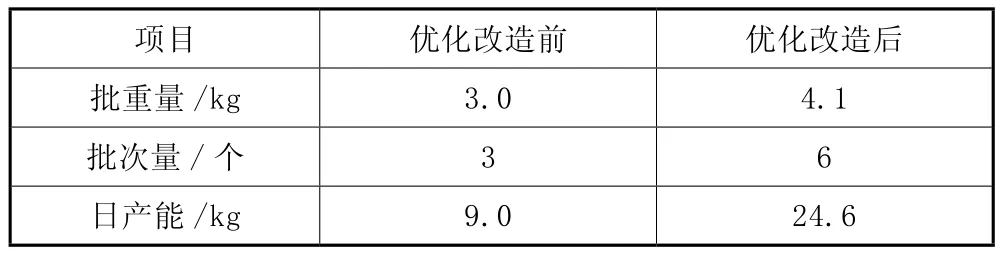

經過工藝優化和設備改造后,生產線的產能對比如表2所示,產品技術指標對比如表3所示。

表2 生產線的產能對比

從表2中可以看出,通過工藝優化和設備改造后,生產線的產能由9.0kg提高至了24.6kg,增加了150%。

表3 優化前后產品技術指標對比

從表3中可以看出,工藝優化后三硝基間苯二酚鉛的質量更加優越。

6 結語

通過對起爆藥生產線的設備改造和工藝優化,單批產量提升了36%,烘干效率提高了100%,生產線的整體生產能力增加了150%,產品質量更加優越。改進后,新工藝完全滿足了生產的優化需求,由此帶來巨大的經濟效益和社會效益。