碳、鉻、鉬元素對X70管線鋼顯微組織與性能的影響

,,,

(1.南京鋼鐵股份有限公司板材事業部,南京 210035;2.北京科技大學鋼鐵共性技術協同創新中心,北京 100083;3.北京科技大學高效軋制國家工程研究中心,北京 100083)

0 引 言

目前,單一的鐵路長距離運輸嚴重制約了我國煤炭工業的發展,采用長距離、大運量管道輸送是改善煤炭運輸結構,促進煤炭工業快速發展的一種有效途徑,該運輸方式具有適應性強、占地少、受外界干擾小、抗災害能力強、全天候運輸、運輸效率高、可減輕生態環境壓力等優點[1]。不同于傳統石油天然氣的運輸,煤炭的管道運輸采用固液兩相的煤漿流體運輸方式,輸送壓力較大(10~15 MPa),這對輸煤管道材料的要求較高,管道材料除了應具有較高的強度、良好的韌性、低的脆性和較強的抗疲勞強度外,還應具有較高的耐磨性[2]。在煤炭運輸過程中,磨損一般發生在管線鋼管與煤炭的接觸表面,因而管線鋼的耐磨性主要取決于其基體的顯微組織[3]。目前,國內已建成的輸煤管道大多采用X系列的高強度管線鋼管。低碳、高錳微合金化的成分體系設計和嚴格的控軋控冷工藝可使管線鋼獲得以針狀鐵素體為主的顯微組織和優良的綜合性能[4],但目前,我國煤漿流體運輸專用管線鋼的開發尚處于空白階段[5]。傳統X70管線鋼的強度和韌性基本滿足石油、天然氣運輸管線的要求,但其耐磨性能并不能滿足煤炭運輸管線的要求。因此,為適應煤炭運輸管線建設的需求,作者通過改變傳統X70管線鋼成分中碳、鉻和鉬元素的含量并經控軋控冷獲得不同顯微組織的管線鋼,分析了碳、鉻、鉬元素的含量對X70管線鋼顯微組織、力學性能和耐磨性能的影響,為強度和可加工性均滿足傳統X70管線鋼要求的新型耐磨管線鋼的開發提供試驗依據。

1 試樣制備與試驗方法

試驗原料包括工業純鐵、中碳錳鐵、硅鐵和碳粉等。在傳統X70管線鋼化學成分的基礎上適量改變碳、鉬、鉻等合金元素的含量,設計得到試驗鋼的化學成分如表1所示。按照表1中的化學成分稱取原料,采用ZG-0.025型真空感應爐進行冶煉,真空度為10 Pa,得到質量為20 kg的鑄坯;鑄坯經過1 200 ℃×4 h均勻化處理后在YPD型液壓鐓鍛機上進行鍛造,得到尺寸為80 mm×90 mm×100 mm的方形鋼坯;將鋼坯加熱至1 200 ℃保溫1 h,出爐待溫度降至1 100 ℃后在350型可逆式熱軋試驗機上進行4道次粗軋,每道次的變形量依次為20,16,13,11 mm,總壓下量為60%,待溫度降至1 000 ℃進行5道次精軋,每道次的變形量依次為10,8,6,3,2 mm,終軋溫度為820 ℃,最終板厚為11 mm,隨后水冷至550 ℃后空冷。

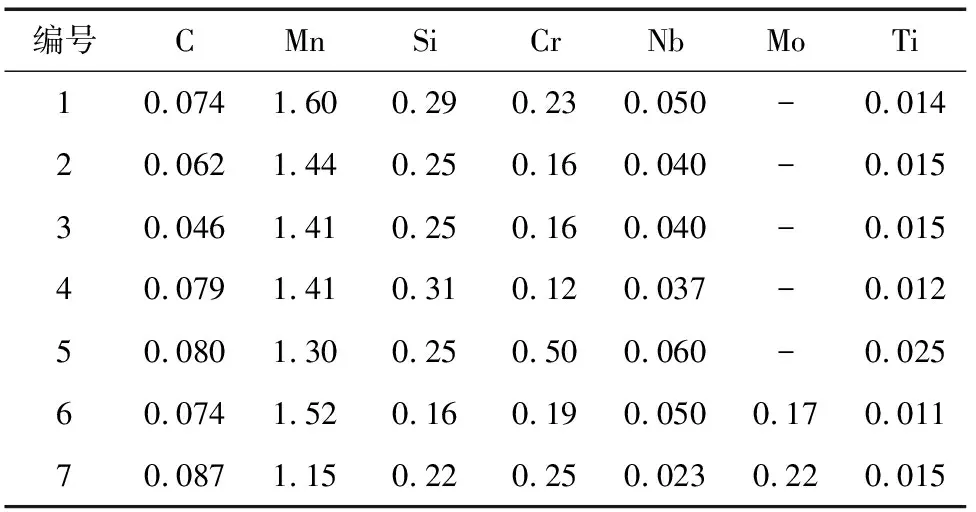

表1 試驗鋼的化學成分(質量分數)Tab.1 Chemical composition of the testedsteels (mass) %

在試驗鋼板中心位置截取金相試樣,經機械打磨、拋光和用體積分數4%的硝酸酒精溶液腐蝕后,采用ZEISSULTRA 55型熱場發射掃描電鏡(SEM)觀察顯微組織。

根據API SPEC 5L,在試驗鋼板上取樣并分別進行拉伸性能和低溫沖擊性能測試。在CMT5605型電子萬能試驗機上進行拉伸試驗,拉伸試樣的標距為50 mm,寬度為10 mm;在E22.452型擺錘式沖擊試驗機上進行低溫沖擊試驗,沖擊試樣的尺寸為10 mm×10 mm×55 mm,試驗溫度為-20 ℃。

在MLS-225型濕砂橡膠輪式磨損試驗機上進行沖蝕磨損試驗,試樣尺寸為57 mm×25 mm×6 mm,磨損試驗前,試樣經1000#砂紙打磨后,用超聲波清洗,充分干燥后用精度0.000 1 g的分析天平稱取試樣的質量,磨損過程中裝置內壓力為12 MPa,試驗溫度為(20±2)℃,試樣旋轉線速度為2 m·s-1,試驗時間為72 h。磨損試驗結束后,試樣經超聲波清洗,干燥后用相同天平稱取其質量,通過磨損前后試樣的質量差(磨損質量損失)來評價其相對耐磨性,不同試驗鋼均重復進行兩次平行試驗。

2 試驗結果與討論

2.1 碳元素對組織和性能的影響

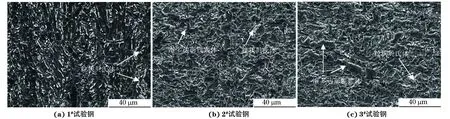

由圖1可以看出:1#,2#,3#試驗鋼的顯微組織均主要為針狀鐵素體+準多邊形鐵素體+粒狀貝氏體;隨著碳含量的增加,準多邊形鐵素體的數量減少,粒狀貝氏體的數量增加。

由表2可知,隨著碳含量的增加,試驗鋼的低溫沖擊功和抗拉強度增大,而伸長率與屈強比則降低。試驗鋼的力學性能均滿足API SPEC 5L對X70耐磨管線鋼的要求。1#,2#,3#試驗鋼的磨損質量損失分別為0.154 2,0.196 5,0.199 2 g。這表明隨著碳含量的增加,試驗鋼的耐磨性提高。由于粒狀貝氏體的硬度與強度均高于鐵素體的,因此試驗鋼的抗拉強度和耐磨性均隨碳含量的增加而提高。同時,碳含量的增加還可增加鋼中的固溶體,起到固溶強化的作用。但管線鋼為熱軋態,碳的固溶度有限,過高的碳含量會引起馬氏體/奧氏體(M/A)島顆粒排列趨于直線,有利于裂紋的擴展,導致管線鋼塑性的下降,同時也會導致其焊接性與耐腐蝕性能的降低[6-7],因此管線鋼宜采用低碳(或超低碳)的化學成分設計。在低碳(或超低碳)范圍內,適量增加碳含量可以提高管線鋼的耐磨性。

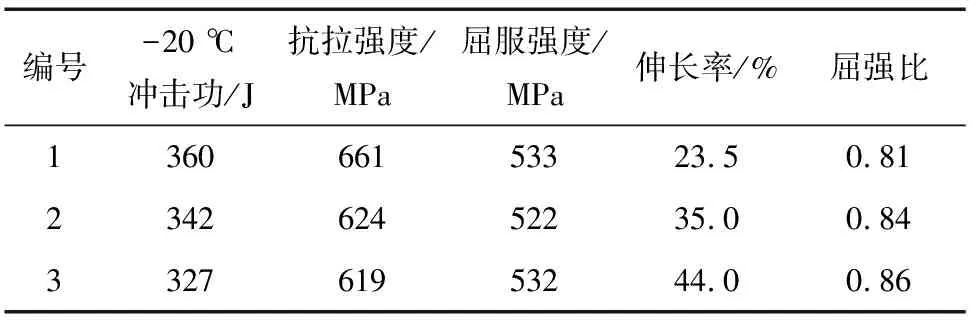

表2 不同碳含量試驗鋼的力學性能Tab.2 Mechanical properties of the tested steel withdifferent C content

圖1 不同碳含量試驗鋼的顯微組織Fig.1 Microstructures of tested steels with different C content: (a) 1# tested steel; (b) 2# tested steel and (c) 3# tested steel

2.2 鉻元素對組織和性能的影響

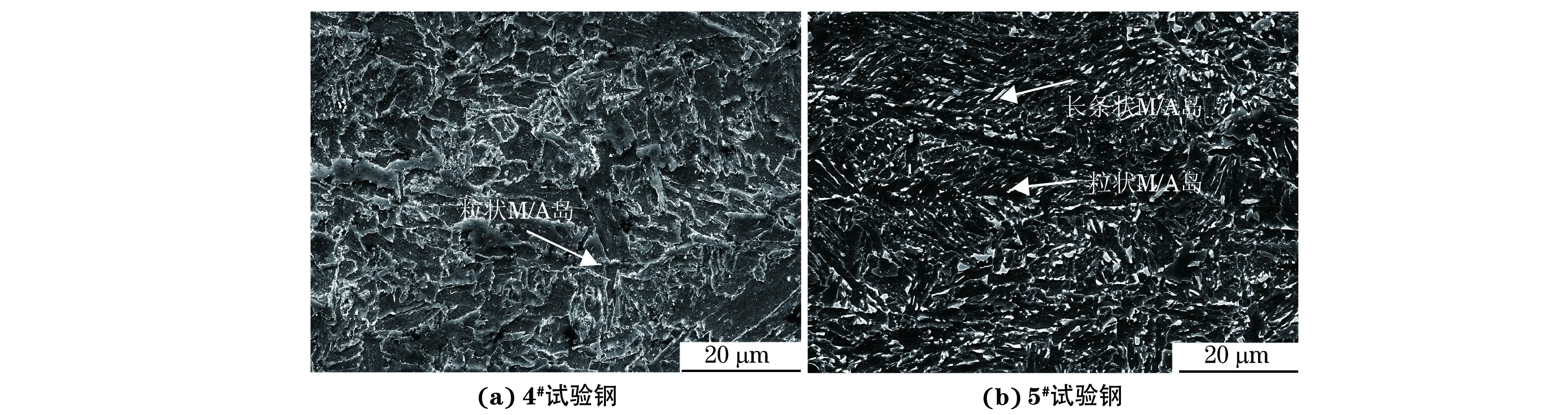

由圖2可知:4#,5#試驗鋼的顯微組織均主要為針狀鐵素體+準多邊形鐵素體+粒狀貝氏體;與圖1(a)對比分析可知,隨著鉻含量的增加,晶粒尺寸變小,M/A島含量增加,4#試驗鋼中M/A島主要為顆粒狀,彌散分布在鐵素體基體上,1#試驗鋼中M/A島主要為板條狀,沿鐵素體板條方向排列,5#試驗鋼中長條狀M/A島的含量較多,粒狀M/A島沿著鐵素體板條方向分布,具有明顯的方向性。

圖2 不同鉻含量試驗鋼的顯微組織Fig.2 Microstructures of tested steels with different Cr content: (a) 4#tested steel and (b) 5# tested steel

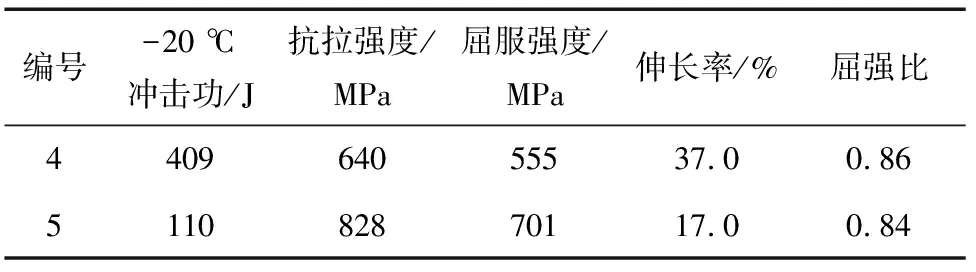

由表3結合1#試驗鋼的力學性能分析可知,隨著鉻含量的增加,試驗鋼的抗拉強度和屈服強度均整體呈升高趨勢,而低溫沖擊功、伸長率和屈強比降低。試驗鋼的力學性能滿足API SPEC 5L對X70耐磨管線鋼的要求。4#,5#試驗鋼的磨損質量損失分別為0.172 0,0.131 6 g,對比1#試驗鋼的可知,隨著鉻含量的增加,試驗鋼的耐磨性提高。鉻是強碳化物形成元素,可以提高奧氏體的穩定性,同時可以降低鋼的臨界冷卻速率,提高淬透性,細化組織,因此隨著鉻含量的增加,試驗鋼的抗拉強度提高。沿板條方向分布的條狀M/A島可以提高鋼的強度和耐磨性,但是這種形貌的M/A島容易產生應力集中,從而誘發裂紋萌生,降低沖擊韌性,因此隨著鉻含量的增加,試驗鋼的韌性下降。

表3 不同鉻含量試驗鋼的力學性能Tab.3 Mechanical properties of tested steels withdifferent Cr content

2.3 鉬元素對組織和性能的影響

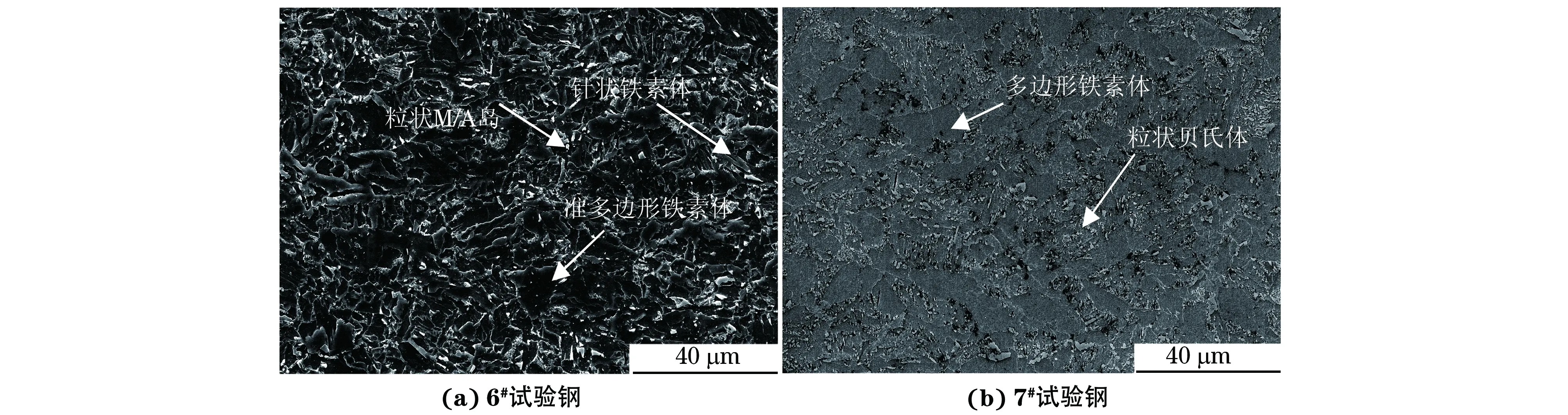

由圖3可知:添加鉬元素后,6#,7#試驗鋼的組織主要為少量針狀鐵素體+準多邊形鐵素體+粒狀貝氏體,這是由于適量的鉬元素可促進針狀鐵素體形成,抑制塊狀鐵素體的形成,推遲貝氏體相變;隨著鉬含量的增加,多邊形鐵素體數量增加,長條狀M/A島和粒狀貝氏體逐漸消失。

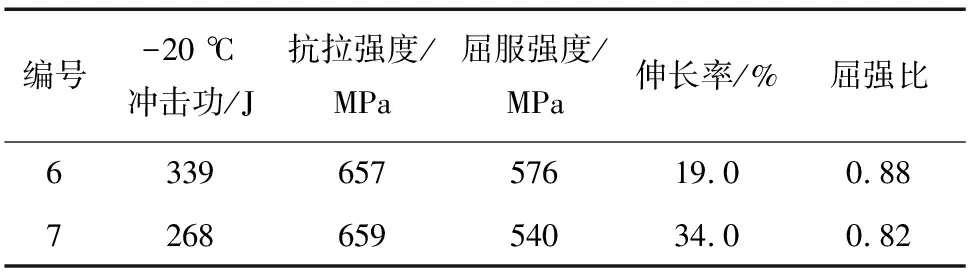

表4 不同鉬含量試驗鋼的力學性能Tab.4 Mechanical properties of the tested steels withdifferent Mo content

圖3 不同鉬含量試驗鋼的顯微組織Fig.3 Microstructures of tested steels with different Mo content: (a) 6# tested steel and (b) 7# tested steel

由表4可知:鉬元素的添加對試驗鋼的抗拉強度并沒有顯著的影響,隨著鉬含量的增加,屈強比先增后降,低溫沖擊功降低,伸長率先降后增。試驗鋼的力學性能滿足API SPEC 5L對X70耐磨管線鋼的要求。6#,7#試驗鋼的質量損失分別為0.159 6,0.134 3 g,結合1#試驗鋼的磨損質量損失分析可知,少量鉬元素的添加會略微降低鋼的耐磨性,但鉬質量分數增加到0.22%時,試驗鋼的耐磨性得到提高。鉬是高強度管線鋼中重要的合金元素,可以擴大奧氏體相區,促進針狀鐵素體形成,同時也可以與碳形成碳化物,或與奧氏體、鐵素體形成固溶體,起到固溶強化的作用,因此試驗鋼在含碳量(質量分數)為0.04~0.07%的條件下仍具有較高的強度和良好的韌性。少量鉬元素在促進針狀鐵素體形成的同時,也降低了長條狀M/A島的數量,削弱了粒狀貝氏體對裂紋擴展的阻礙作用,降低了鋼的塑性,因此耐磨性降低;當鉬質量分數增加到0.22%時,鐵素體相區擴大,組織由多邊形鐵素體和粒狀貝氏體組成,多邊形鐵素體的塑性較好,粒狀貝氏體對裂紋擴展有阻礙作用,因此試驗鋼的耐磨性提高。但是,過多鉬元素的加入會造成生產成本的提高,因此需要控制鉬元素的加入量。

3 結 論

(1) 在X70管線鋼成分基礎上,調整碳、鉬、鉻含量所制備的試驗鋼的顯微組織均主要由針狀鐵素體+準多邊形鐵素體+粒狀貝氏體組成,其力學性能均滿足API SPEC 5L對X70管線鋼的要求。

(2) 適當增加碳元素或鉻元素的含量均可提高試驗鋼的抗拉強度和耐磨性,但降低其塑性;鉬元素對試驗鋼的抗拉強度沒有顯著的影響,當鉬質量分數由0增至0.22%時,試驗鋼的耐磨性先降后升。