磁控濺射沉積不同摻雜非晶碳膜的摩擦學特性研究

鄒春生,李迎春,邱明,程蓓,周占生

(河南科技大學 機電工程學院,河南 洛陽 471003)

非晶碳膜因具有高硬度和優(yōu)異的減摩耐磨性能,應用于刀具、模具、航空航天、電子、光學等領域[1-2]。對于長期服役的運動件,要求固體潤滑膜不僅需具備減摩抗磨能力,還需滿足長壽命、可靠性的使用要求以及特殊工況下的應急要求。例如國內(nèi)發(fā)動機型號規(guī)范中潤滑油中斷的時間規(guī)定為30 s,飛機在飛行過程中遇到特殊情況需改變當前的飛行姿態(tài),調(diào)整為一些特殊姿態(tài)飛行(如俯沖、橫滾等),導致發(fā)動機內(nèi)部處于乏油環(huán)境中,而高速運轉(zhuǎn)的零部件(如軸承、齒輪等)在潤滑不充分的條件下極易被破環(huán)[3]。為了提高非晶碳膜在特殊工況下的服役性能,國內(nèi)外學者一直在對非晶碳膜的合成及其應用進行研究[4-5],結(jié)果表明,摻雜化學元素是一種提高非晶薄膜性能的有效手段[6-7]。

現(xiàn)采用磁控濺射技術(shù),制備無摻雜及摻雜Cr,WC的3種非晶碳膜,探究其在乏油條件下的摩擦學性能。

1 性能試驗

1.1 樣品制備

基底選用P(100)型單晶硅片用于薄膜的微觀形貌觀察及物相分析;基底選用GCr15軸承鋼(φ30 mm×7.9 mm)用于薄膜的摩擦學性能測試。采用英國Teer公司的UDP-650磁控濺射設備制備無摻雜及摻雜Cr,WC的3種非晶碳膜(分別用a-C,a-C/Cr,a-C/WC表示)。該沉積系統(tǒng)具有4個對稱放置的濺射靶,2個對稱放置的石墨靶,1個WC靶和1個Cr靶,所有靶材的純度均大于99.9%。樣品在沉積薄膜前依次放入丙酮和無水乙醇中超聲清洗15 min,然后裝入樣品架。當真空腔的真空度抽至1.0×10-3Pa時,通入Ar氣,并施加-500 V偏壓,利用輝光放電清洗樣品表面,除去樣品表面的氧化物及其他污染物;然后調(diào)整偏壓至-70 V,調(diào)節(jié)Cr靶電流為3.0 A,在基體表面沉積厚約0.3 μm的Cr過渡層,以提高薄膜與基體間的結(jié)合強度;最后根據(jù)需要制備的薄膜選擇打開或關(guān)閉濺射靶。具體鍍膜工藝參數(shù)見表1。

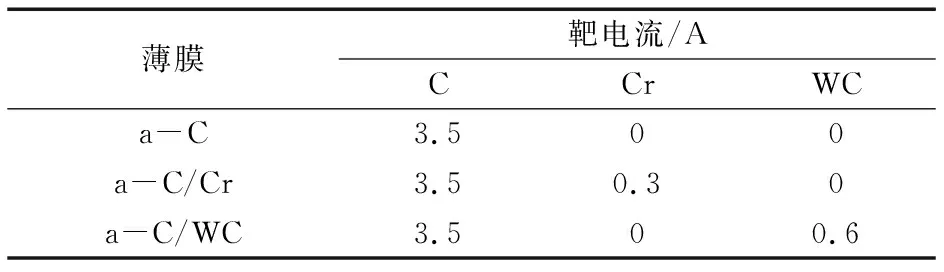

表1 薄膜制備工藝參數(shù)Tab.1 Process parameters for preparation of thin films

1.2 試驗設備及方法

采用JSM-5610LV型掃描電子顯微鏡(SEM)觀察薄膜的斷面形貌。

采用D8ADVANCE型X射線衍射儀(XRD)對薄膜進行物相分析,選用Cu靶Kα為射線源,設置步長為0.02°,掃描速率為6 °/min,管壓為40 kV,管流為40 mA。

采用MFT-4000多功能材料表面性能測試儀測定薄膜與基體的臨界破壞載荷,加載范圍0~70 N,線性加載,加載速度1 000 N/min,劃痕長度15 mm,以Lc評價薄膜與基體的結(jié)合力,并用LSM800型激光共聚焦顯微鏡觀察分析磨痕形貌。

采用HSR-2M型高速摩擦磨損試驗機測試薄膜的摩擦學性能,接觸方式采用球-盤式,對偶件選擇高精度直徑為6 mm的GCr15鋼球,軸向載荷為30 N,往復長度為5 mm,滑動速度分別為50,200 mm/s,環(huán)境溫度為20~25 C°。試驗前,通過注射器每次移取2 mL的JET美孚Ⅱ號航空潤滑油至薄膜表面,涂抹均勻后用橡膠片刮去多余的潤滑油,人為制造乏油環(huán)境[8],進行摩擦磨損試驗。

采用精密傳感器采集摩擦副相對運動的摩擦力與正壓力,則摩擦因數(shù)為[9]

(1)

式中:Ft為摩擦力,N;Fa為軸向載荷,N。

采用LSM800型激光共聚焦顯微鏡測量磨痕的截面輪廓,磨損率為[10]

(2)

式中:W為磨損率,m3/(N·m);S為截面輪廓面積,m2;l為往復長度,m;L為磨損行程,m。

2 結(jié)果與討論

2.1 薄膜的截面形貌和物相分析

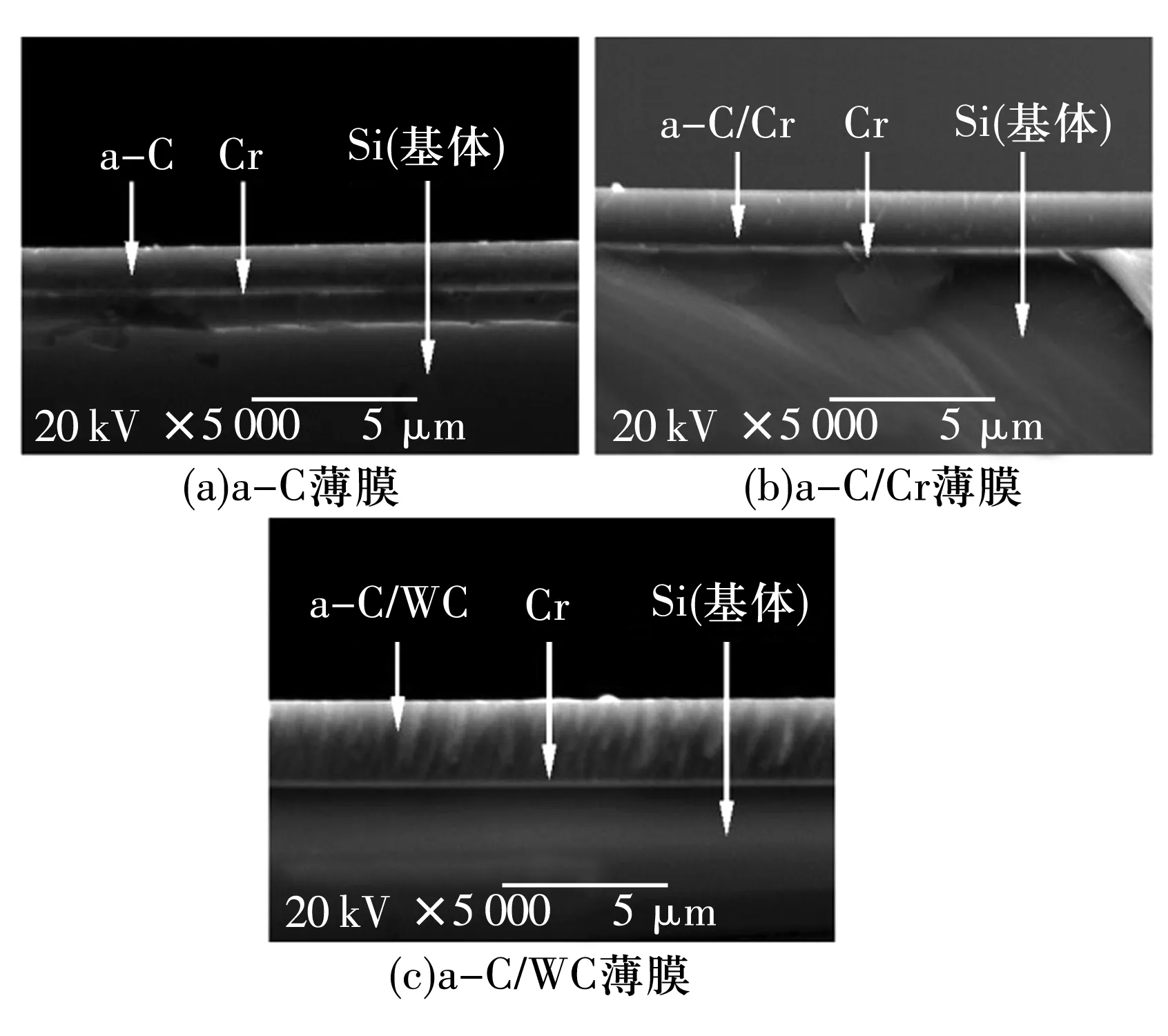

3種薄膜截面的SEM照片如圖1所示,3種薄膜均選用Cr過渡。由圖可知,a-C,a-C/Cr薄膜均為致密的無定形結(jié)構(gòu)(圖1a、圖1b),表明Cr摻雜并未改變薄膜的致密結(jié)構(gòu);a-C/WC薄膜存在明顯的柱狀結(jié)構(gòu)(圖1c),導致薄膜表面的生長出現(xiàn)了擇優(yōu)取向,使其沿著原有的柱狀結(jié)構(gòu)頂部繼續(xù)以垂直于基底表面的方向生長。

圖1 薄膜截面的SEM照片F(xiàn)ig.1 SEM micrographs of cross section of thin films

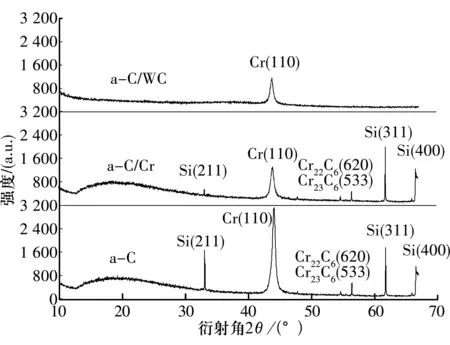

3種薄膜的XRD圖譜如圖2所示(縱坐標a.u.表示任意單位,下同)。由圖可知,a-C薄膜與a-C/Cr薄膜在低角度15°~30°之間出現(xiàn)了饅頭峰,表明薄膜中的C處于非晶形態(tài)[11],從衍射峰可以看出,薄膜中存在過渡層金屬碳化物、過渡層金屬Cr及基底Si的晶體;a-C/WC薄膜中除了出現(xiàn)Cr的衍射峰外,并未出現(xiàn)其他物相的衍射峰,表明該薄膜中C處于非晶形態(tài),WC的摻雜致使薄膜產(chǎn)生的柱狀結(jié)構(gòu)干擾了金屬碳化物的形成。

圖2 薄膜的XRD圖譜Fig.2 XRD spectrum of thin films

2.2 薄膜的結(jié)合強度

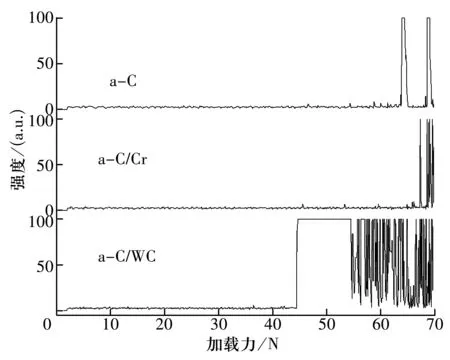

3種薄膜劃痕測試聲發(fā)射信號隨加載力的變化曲線如圖3所示。由圖可知,a-C薄膜與基體的臨界破壞載荷為64.13 N,Cr的摻雜增大了薄膜與基體的臨界破壞載荷,達到66.08 N;WC的摻雜減小了薄膜與基體的臨界破壞載荷,僅為44.49 N,這是由于a-C/WC薄膜柱狀結(jié)構(gòu)會引起內(nèi)部團簇之間的間隙較大,導致薄膜的臨界破壞載荷下降。

圖3 薄膜劃痕測試聲發(fā)射信號隨加載力的變化曲線Fig.3 Variation curves of acoustic emission signal for scratch test of thin films with load

2.3 薄膜的摩擦磨損性能

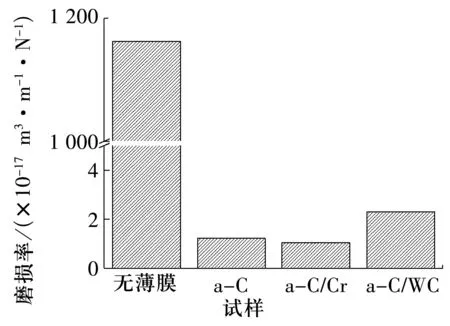

3種非晶碳膜試樣在軸向載荷30 N、滑動速度50 mm/s下的磨損率如圖4所示。由圖可知,無薄膜試樣的磨損率為1.16×10-14m3/(m·N),磨損最嚴重;a-C薄膜的磨損率為1.23×10-17m3/(m·N),a-C/Cr薄膜的磨損率為1.05×10-17m3/(m·N),摻雜Cr可以減小薄膜的磨損率;a-C/WC薄膜的磨損率為2.31×10-17m3/(m·N),摻雜WC增加了薄膜的磨損率;對比無薄膜試樣的磨損率可知,3種薄膜均具有較優(yōu)的抗磨性能。

圖4 薄膜磨損率Fig.4 Wear rate of thin films

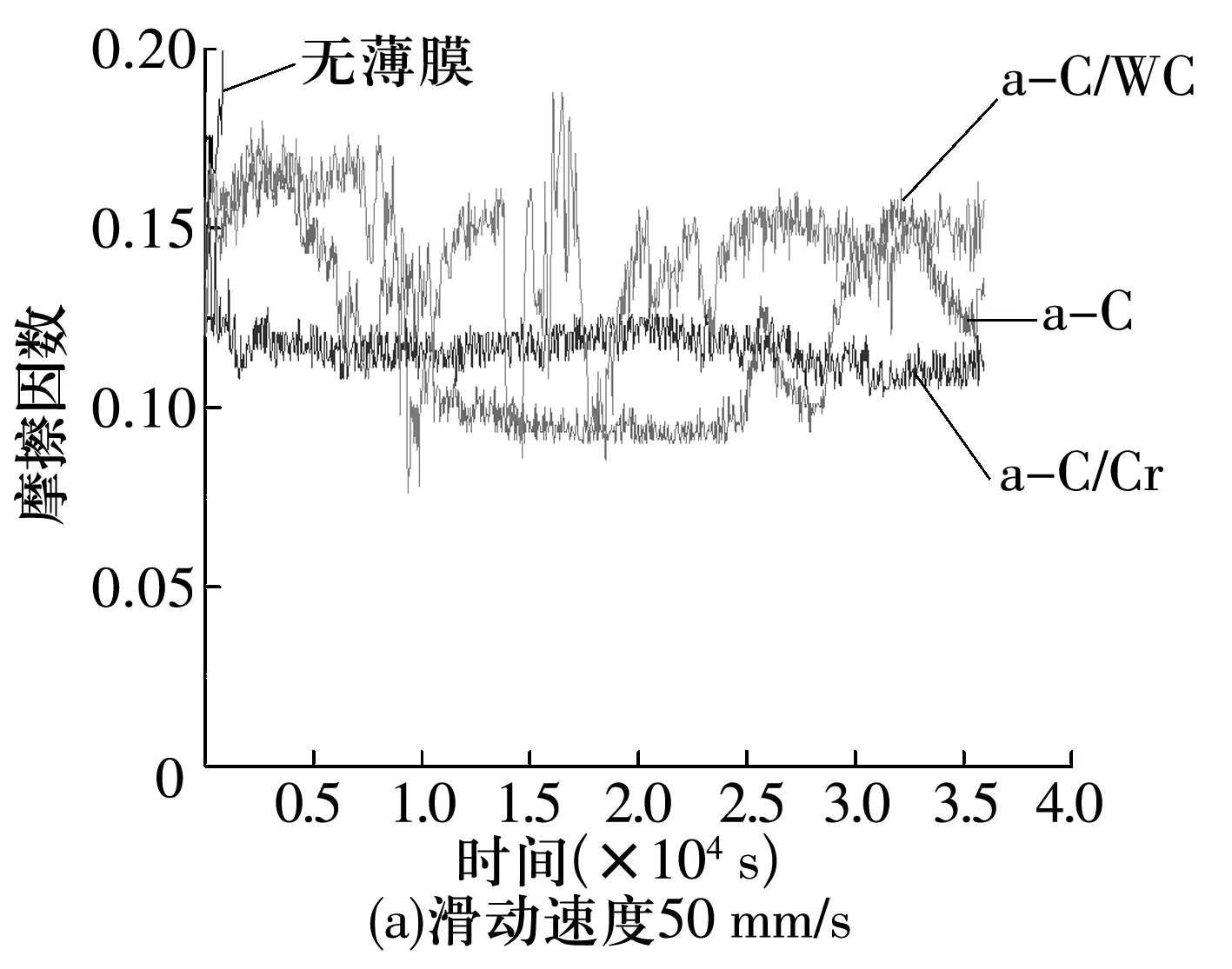

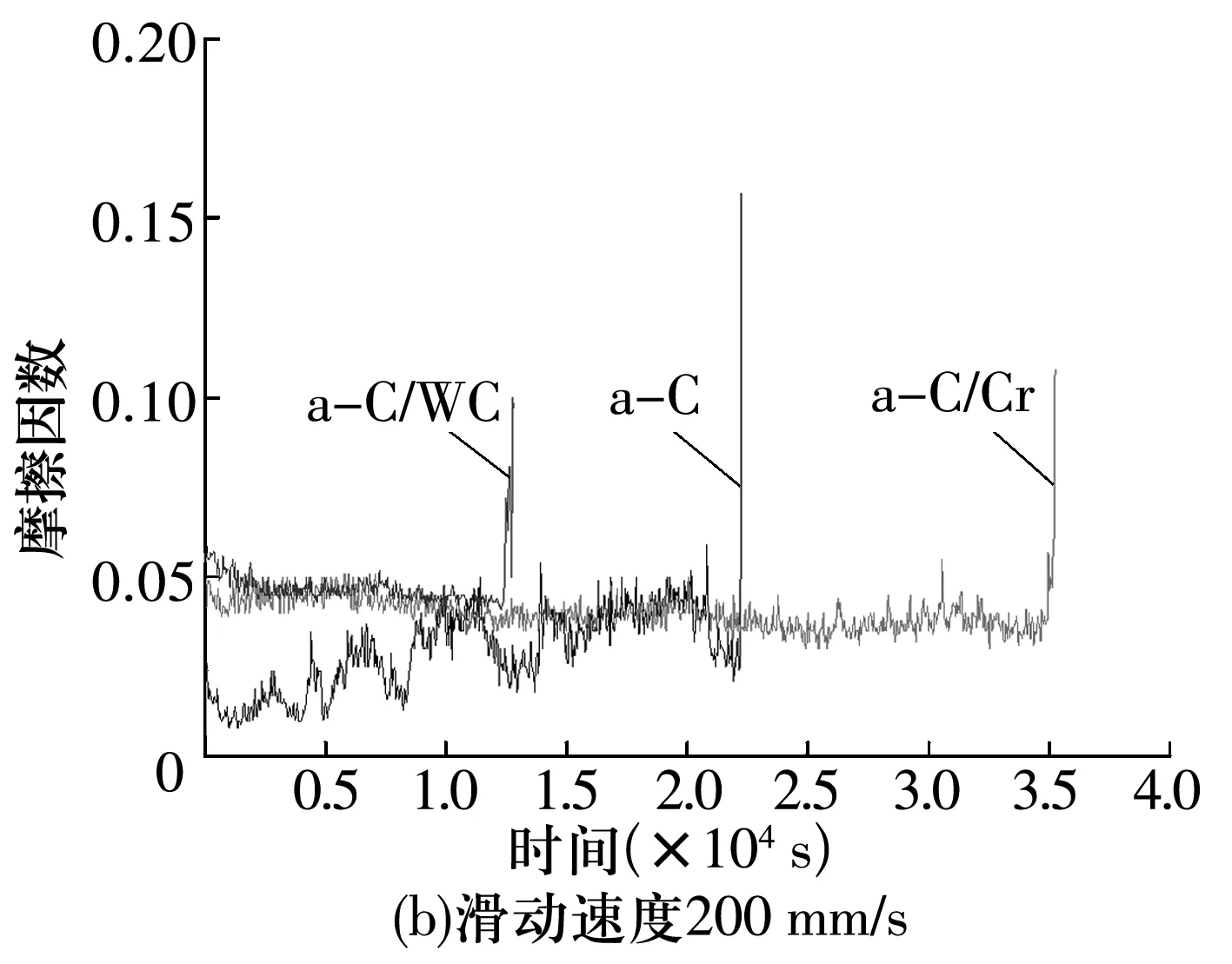

3種薄膜在軸向載荷30 N、不同滑動速度下摩擦因數(shù)的變化曲線如圖5所示。由圖5a可知,無薄膜試樣的摩擦因數(shù)很大,摩擦僅持續(xù)了880 s,鋼球與試樣就進入嚴重磨損階段,摩擦因數(shù)急劇上升。a-C薄膜摩擦因數(shù)曲線波動較大,其穩(wěn)定狀態(tài)下的平均摩擦因數(shù)為0.096,a-C/Cr薄膜的摩擦因數(shù)曲線波動很小,其穩(wěn)定狀態(tài)下的平均摩擦因數(shù)為0.116。a-C/WC薄膜的摩擦因數(shù)曲線波動也很大,其穩(wěn)定狀態(tài)下平均摩擦因數(shù)為0.148。由圖5b可知,a-C/Cr及a-C/WC的摩擦曲線波動較小,3種薄膜在磨損后期都出現(xiàn)了摩擦因數(shù)突然增大的現(xiàn)象,說明3種薄膜均被磨破。對比圖5a可知,3種薄膜的摩擦因數(shù)均隨著滑動速度的增大而明顯下降,這主要是由于非晶碳膜在摩擦熱和摩擦力共同作用下會發(fā)生石墨化轉(zhuǎn)變,使非晶態(tài)的碳均勻穩(wěn)定地轉(zhuǎn)化為晶態(tài)石墨[12,15],顯著降低摩擦過程中的摩擦因數(shù)。從磨損時長可以看出Cr摻雜提高了薄膜的壽命,而WC摻雜降低了薄膜的壽命。

圖5 不同滑動速度下薄膜摩擦因數(shù)曲線Fig.5 Friction coefficient curves of thin films under different sliding speeds

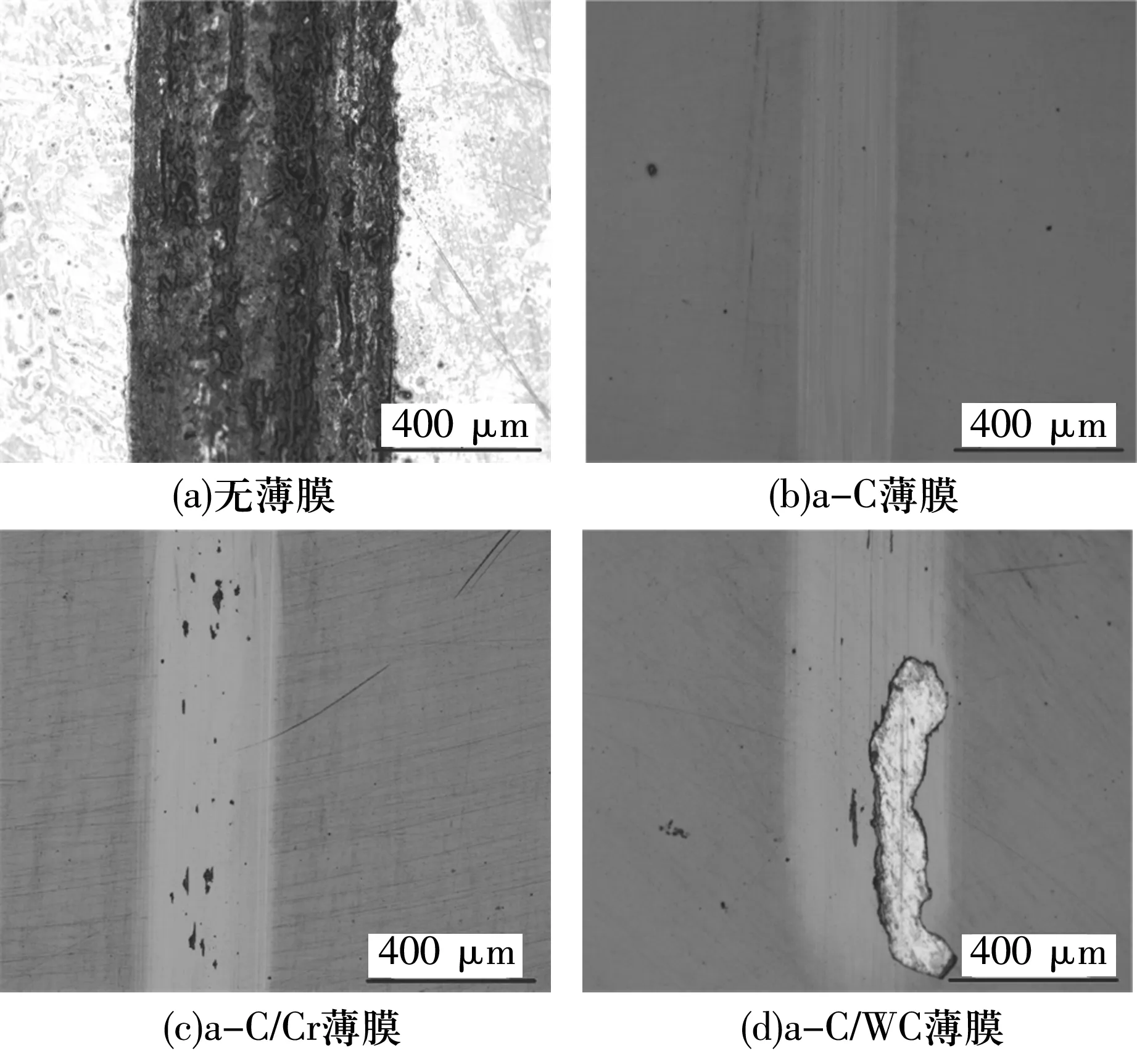

試樣在軸向載荷30 N、滑動速度50 mm/s下的磨痕形貌照片如圖6所示。由圖可知,無薄膜試樣磨損嚴重、磨痕寬度最大且存在明顯的犁溝,發(fā)生嚴重的黏著磨損,并伴有一定的磨粒磨損(圖6a);a-C薄膜試樣的磨痕寬度最小且無明顯剝落坑出現(xiàn),發(fā)生輕微的黏著磨損(圖6b);a-C/Cr薄膜的磨痕寬度較a-C薄膜的大(圖6c),這是由于Cr摻雜具有軟化非晶碳膜的作用[13-14],在相同載荷下,接觸區(qū)域較大,薄膜中出現(xiàn)少量的剝落坑,發(fā)生輕微的疲勞磨損,這也為轉(zhuǎn)化的晶態(tài)石墨提供了一定的存儲空間,保證在摩擦過程中持續(xù)提供潤滑劑;a-C/WC薄膜的磨痕寬度在3種薄膜中最大(圖6d),其臨界破壞載荷較低,在反復應力的作用下易從基體上脫落,導致較大塊狀剝落現(xiàn)象,發(fā)生較嚴重的疲勞磨損,使摩擦因數(shù)變化較大。

圖6 薄膜磨痕形貌照片F(xiàn)ig.6 Micrographs of worn morphology of thin films

3 結(jié)論

1)在乏油環(huán)境下,a-C/Cr薄膜的摩擦學性能最優(yōu),a-C/WC薄膜的摩擦學性能最差。

2)在乏油環(huán)境下,適當提高轉(zhuǎn)速可以促進非晶碳膜石墨化,起到固體潤滑作用,從而降低薄膜的摩擦因數(shù)。

3)摻雜Cr提高了薄膜與基體的結(jié)合力,降低了薄膜的磨損程度,而摻雜WC使薄膜與基體的結(jié)合力下降,加劇了薄膜磨損的程度。