水田電動雙行深施肥除草機設計與試驗

王金峰 高觀保 閆東偉 王金武 翁武雄 陳博聞

(東北農業大學工程學院,哈爾濱 150030)

0 引言

水稻生長過程大致分為幼苗期、分蘗期、拔節期、孕穗期、抽穗期、揚花期、乳熟期、蠟熟期和完熟期9個時期,其中分蘗期是水稻生長過程中氮元素代謝最旺盛的階段,合理施用分蘗肥可有效促進水稻秧苗快速長根、出葉、分蘗,增產豐收[1-2]。

目前,水稻分蘗肥施用的途徑主要分為兩種:一是以歐美為代表的水稻直播機械化栽培體系,水稻采用直播方式進行種植,在水稻分蘗期,普遍采用撒肥機完成分蘗肥撒施;二是以日本為代表的水稻移栽機械化栽培體系,水稻采用移栽方式進行種植,普遍采用機械插秧與側深施肥同步作業,一次性將基肥和返青肥施在距離水稻秧苗根系一側3~5 cm和深度5~8 cm處的側深位置,但隨著水稻秧苗根系的伸展,以施用顆粒狀硫酸銨為代表的返青肥在促進水稻返青和水稻分蘗方面只能維持10 d左右肥效,為保證水稻分蘗期氮元素持續供應,一般在水稻插秧后10 d左右,通過人工或撒肥機對水稻行間追施以氮肥為主的分蘗肥[1-4]。以上兩種栽培體系分別通過不同途徑完成分蘗肥的施用,一定程度上可促進水稻秧苗分蘗,但兩種途徑的施肥方式存在施肥量不穩定、營養分布不均勻、污染水資源等問題,導致肥效利用率降低,水稻有效分蘗量較少,直接影響水稻產量。水稻深施肥技術是將肥料施入地基以下一定深度的位置,可減少氮肥使用量,有效提高肥效利用率,降低對水資源的污染[5-8]。

本文將已研制的深施肥裝置安裝于具有除草功能的行走裝置[9-13]上,進行水田電動雙行深施肥除草機設計。該機具采用電力驅動,通過控制機具前進速度和葉片開口直徑以滿足不同施肥量需求,可同步完成水稻分蘗肥深施和行間除草,從而減少作業次數,降低秧苗損傷,提高肥效利用率,減少環境污染。

1 農藝要求

黑龍江省種植水稻為一季稻,不同地區積溫不同,插秧后返青期長短也不相同,最佳水稻行間除草時間為插秧后10~20 d,分蘗肥施用時間一般為人工撒施返青肥或插秧機側深施肥后7~14 d,施肥量為45~90 kg/hm2,施肥深度不超過0.10 m,水稻分蘗肥深施和行間除草同步作業最佳時間為插秧后10~14 d。作業時,泥土深度0.18~0.20 m,水稻返青后控水,泥漿層深度0.02~0.05 m,秧苗的株距與行距分別為0.12、0.30 m,除草率在75%以上[14-16]。

2 整機結構與工作原理

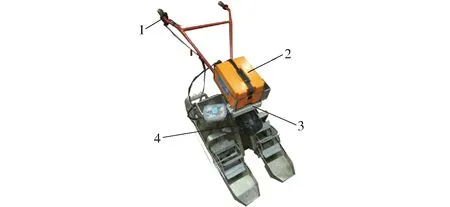

水田電動雙行深施肥除草機是一種適用于水稻插秧后10~14 d,將分蘗肥準確、定量地施在水稻兩行中央地基以下0.05~0.10 m處的同時,完成行間除草作業的機具,具有結構緊湊、操作靈活、噪聲小等特點。

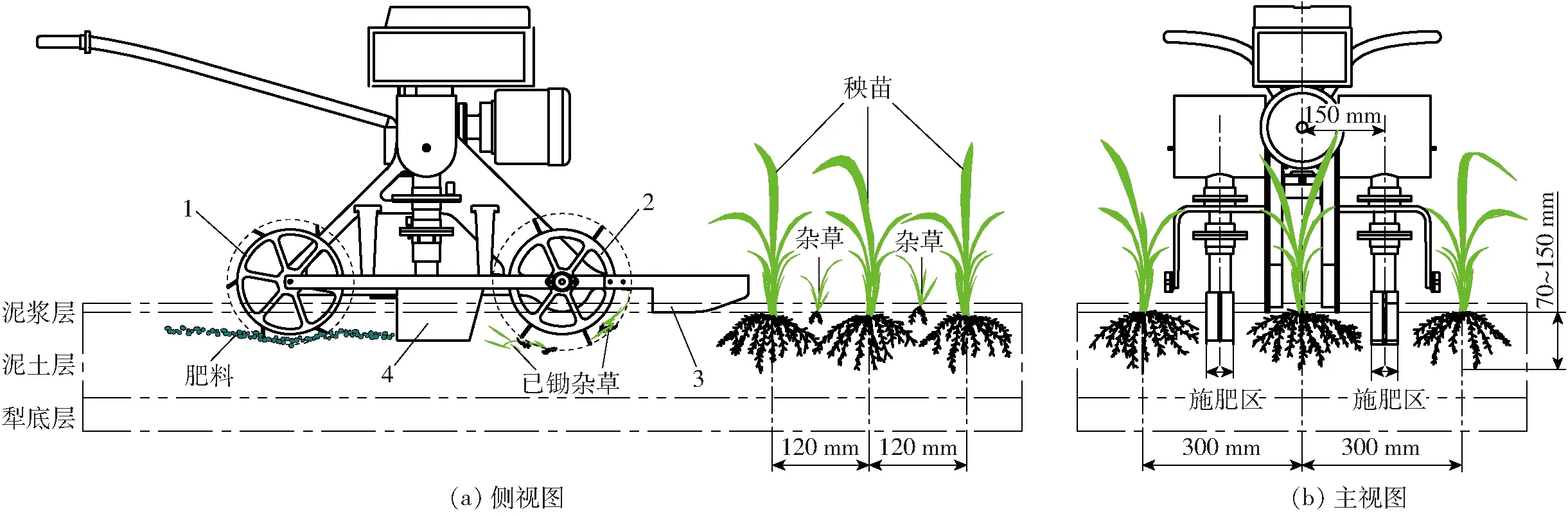

機具整機結構如圖1a所示,主要包括支撐架、電池、電動機、限深板、側傳動箱、深施肥裝置、變向減速器、主動除草輪、被動除草輪、電壓調節轉把、電流調節控制器。其中側傳動箱由鏈輪、鏈條和鏈輪箱組成;深施肥裝置由肥箱、螺旋鋼絲、施肥量調節機構、防堵排肥機構和施肥靴組成。主動除草輪與被動除草輪通過轉軸與支撐架鉸接,陷深板通過螺栓固接于支撐架,電動機與變向減速器組合在一起與支撐架固接,電池放置在變向減速器上端,變向減速器左右兩側分別安裝有側傳動箱和深施肥裝置,側傳動箱下端與主動除草輪通過轉軸連接,深施肥裝置安裝在被動除草輪與主動除草輪之間,固接于鏈輪箱外壁,肥箱內的螺旋鋼絲與變向減速器輸出軸連接,施肥量調節機構通過螺栓固接于肥箱下端排肥口,防堵排肥機構通過螺栓與施肥量調節機構下端固接,施肥靴插配在防堵排肥機構下端管口。電壓調節轉把、電流調節控制器等控制部件依次安裝于支撐架上。

施肥量調節機構結構如圖1b所示,主要包括上殼體、下殼體、環形葉片、步進電動機、主動齒輪、齒輪轉動環。環形葉片、主動齒輪、齒輪轉動環自上而下依次安裝在上殼體和下殼體構成的腔體內,通過控制步進電動機達到調節施肥量的目的[12]。

機具作業時,電動機產生的驅動力矩經變向減速器和側傳動箱分別傳遞到主動除草輪和螺旋鋼絲。主動除草輪的轉動可驅使機具前進行駛并完成除草作業,通過轉動電壓調節轉把,由電流調節控制器控制電動機的轉速,實現對機具前進速度的無級調控;同時,螺旋鋼絲的轉動促使肥料由肥箱排出,控制深施肥裝置施肥量調節系統,設定適宜葉片開口直徑,肥料經施肥量調節機構和防堵排肥機構落入施肥靴已劃出的溝槽內,然后由施肥靴尾端覆泥板以及被動除草輪完成覆土蓋肥,最終實現水稻分蘗肥深施與行間除草的同步作業。機具作業原理如圖2所示。

圖2 水田電動雙行深施肥除草機作業示意圖Fig.2 Schematic diagram of electric control double row deep fertilizing weeder in paddy fields1.被動除草輪 2.主動除草輪 3.限深板 4.施肥靴

3 機具受力分析與系統設計

水田作業環境較為復雜,為保證水田電動雙行深施肥除草機正常作業,本文根據達朗貝爾原理,通過對該機具被動除草輪、主動除草輪和機身(除了主動除草輪和被動除草輪以外其他部件的總成)進行動力學分析,計算主動除草輪所需最大驅動力矩,完成配套選型。

3.1 機具受力分析

水田電動雙行深施肥除草機的觸土部件為被動除草輪、主動除草輪以及機身的施肥靴和陷深板。機具的作業過程主要分為啟動加速、平穩作業和制動減速3個階段,其中啟動加速階段主動除草輪所需驅動力矩最大[17-19]。在啟動加速過程中,由機具各部件運動狀態可知,機身整體為平移加速運動,主動除草輪和被動除草輪為既做平移加速運動又做定軸加速轉動的復合運動,機具受有慣性力和慣性力矩作用。因此,本文根據達朗貝爾原理對機具的啟動加速階段進行動力學分析,建立主動除草輪所需驅動力矩數學模型。

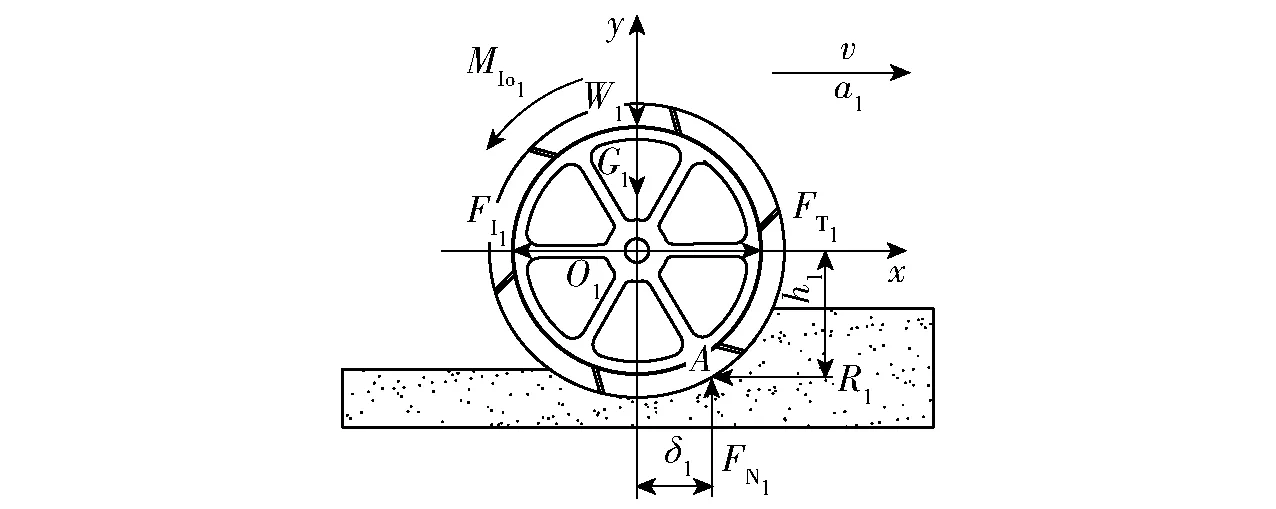

圖3 被動除草輪受力分析Fig.3 Force analysis of passive weeding wheel

被動除草輪作為機具的從動輪,在土壤對被動除草輪的反作用力下前進運轉,具有覆土蓋肥、輔助除草、限制主動除草輪工作位置等功能,與文獻[13]所述被動除草輪設計參數一致。機具啟動加速過程中,被動除草輪受力情況如圖3所示,主要有與機具前進方向相反的慣性力FI1;被動除草輪加速轉動產生的慣性力矩MIo1;被動除草輪自身重力G1;機身對鉸鏈點O1的垂直載荷W1;機身對被動除草輪的牽引力FT1,方向與機具前進方向相同;土壤與被動除草輪接觸處作用有土壤對被動除草輪的法向反作用力Fn和切向摩擦力Fτ,假設Fn和Fτ的合力作用點為A,設合力的水平分量為R1,方向與機具前進方向相反,垂直分量為FN1,方向豎直向上。建立被動除草輪動力學平衡方程為

∑Fx=FT1-R1-FI1=0

(1)

∑Fy=FN1-G1-W1=0

(2)

∑MO1=R1h1-FN1δ1-MIo1=0

(3)

其中

R1=f1FN1FI1=m1a1MIo1=Jo1α1

式中f1——被動除草輪的滾動摩擦因數

m1——兩個被動除草輪的質量,kg

a1——兩個被動除草輪的加速度,m/s2

Jo1——兩個被動除草輪關于旋轉軸的轉動慣量,kg·m2

α1——兩個被動除草輪的角加速度(假設兩個被動除草輪角加速度相同),rad/s2

δ1——合力作用點A與y軸的距離,m

h1——合力作用點A與x軸的距離,m

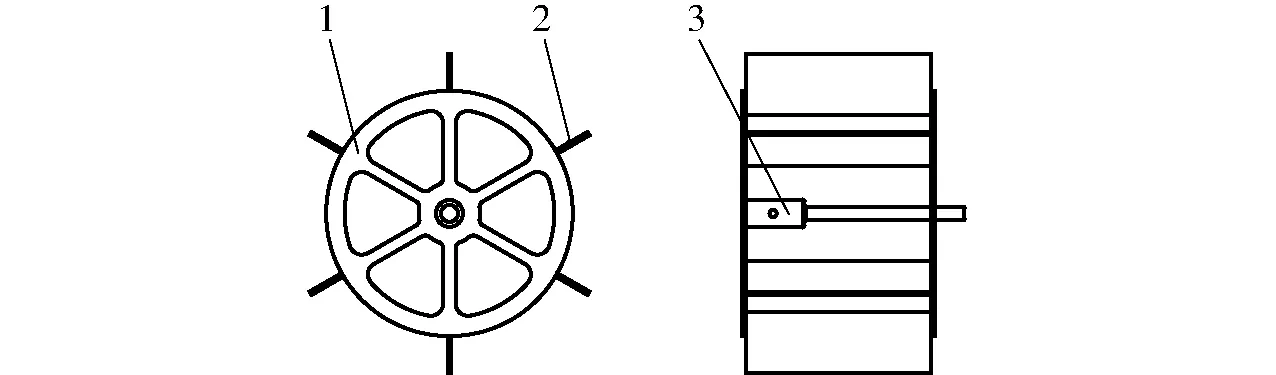

主動除草輪作為機具的驅動輪,電動機產生的驅動力矩經過變向減速箱減速增扭后傳遞到主動除草輪,在土壤對主動除草輪的反作用力下前進運轉,進而帶動機身和被動除草輪行進,完成深施肥與行間除草作業。受限于水田土壤較柔軟、硬度較低、受力易變性等特性,主動除草輪在前進運轉過程中使土壤發生沿切向方向的移動,主動除草輪不可避免存在滑轉現象,即機具實際行走距離相比理論行走距離減小,滑轉現象嚴重會導致主動除草輪驅動能力降低,機具功率消耗增大,甚至無法前進,直接影響機具作業質量。為減少主動除草輪滑轉,根據輪子滾動前進條件,對主動除草輪結構進行改進,以增大極限土壤推進力[20-23]。如圖4所示,改進后的主動除草輪主要包括輪盤、板齒和軸套,其滾動半徑、寬度以及耙齒長度和數量與文獻[13]所述主動除草輪設計參數保持一致,將耙齒更換為板齒,并沿輪盤法向方向均布焊接于2個輪盤之間,通過增加土壤與板齒法向接觸面積來增加對土壤的切向壓力,進而增加極限土壤推進力;將輪盤由全盤式改為鏤空式,以防止主動除草輪被泥土堵塞,影響機具作業質量。

圖4 改進后主動除草輪結構圖Fig.4 Structure diagram of improved active weeding wheel1.輪盤 2.板齒 3.軸套

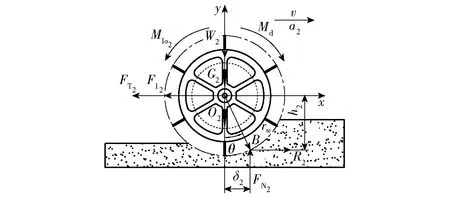

機具啟動加速過程中,主動除草輪受力情況如圖5所示,主要有與機具前進方向相反的慣性力FI2;主動除草輪加速旋轉產生的慣性力矩MIo2;電動機傳遞到主動除草輪的驅動力矩Md;主動除草輪自身重力G2;機身對鉸鏈點O2的垂直載荷W2;機身對主動除草輪的牽引阻力FT2,方向與機具前進方向相反;土壤與主動除草輪接觸處作用有土壤對主動除草輪的滾動阻力R和由驅動力矩產生的驅動力對土壤作用時所產生的反作用力PT,假設R和PT的合力作用點為B,設合力的水平分量為R2,方向與機具前進方向相同,垂直分量為FN2,方向豎直向上。建立主動除草輪動力學平衡方程為

圖5 主動除草輪受力分析Fig.5 Force analysis of driving weeding wheel

∑Fx=R2-FT2-FI2=0

(4)

∑Fy=FN2-G2-W2=0

(5)

∑MO2=Md-FN2δ2-R2h2-MIo2=0

(6)

其中

R2=f2FN2FI2=m2a2MIo2=Jo2α2

式中f2——主動除草輪的滾動摩擦因數

m2——兩個主動除草輪的質量,kg

a2——兩個主動除草輪的加速度,m/s2

Jo2——兩個主動除草輪關于旋轉軸的轉動慣量,kg·m2

α2——兩個主動除草輪的角加速度,rad/s2

δ2——合力作用點B與y軸的距離,m

h2——合力作用點B與x軸的距離,m

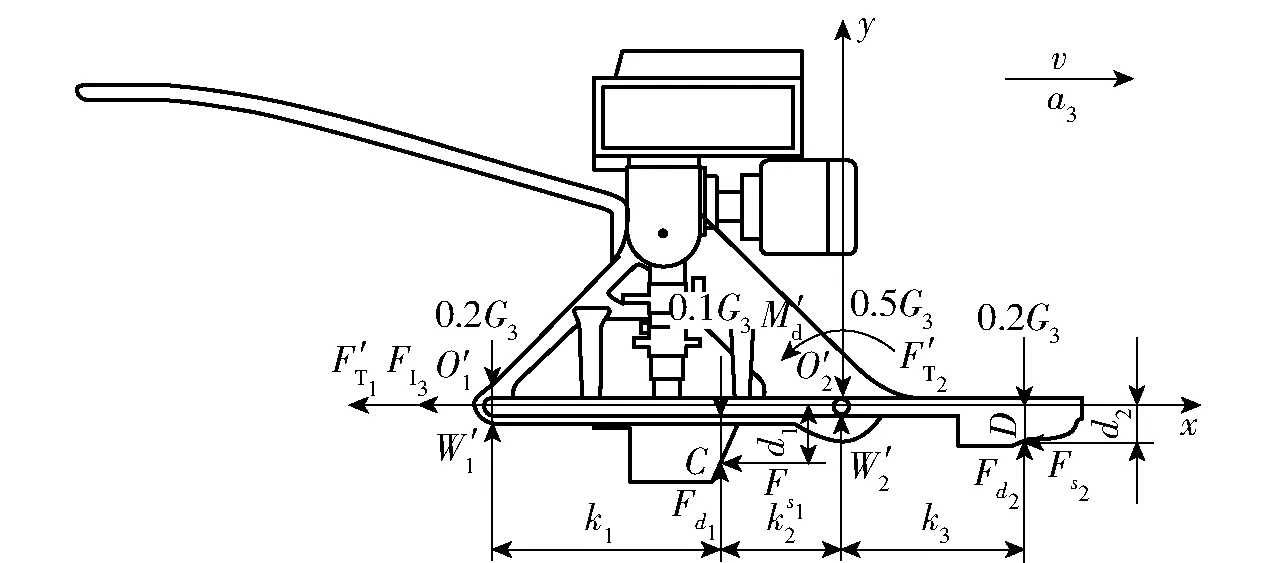

圖6 機身受力分析Fig.6 Force analysis of fuselage

機身在被動除草輪與主動除草輪驅動下前進,其觸土部件為陷深板和深施肥裝置的施肥靴。機具加速啟動過程中,機身受力情況如圖6所示,主要有與機具前進方向相反的慣性力FI3;機身自身重力G3;驅動力矩對鉸鏈點O′2的反作用力矩M′d;鉸鏈點O′1對機身的支撐反力W′1;鉸鏈點O′2對機身的支撐反力W′2;被動除草輪對機身的拉力F′T1;主動除草輪對機身的牽引力F′T2;土壤對施肥靴的滑動摩擦力Fs1;土壤對陷深板的滑動摩擦力Fs2;土壤對施肥靴的垂直反力Fd1;泥土對陷深板的垂直反力Fd2。建立機身動力學平衡方程為

∑Fx=F′T2-F′T1-Fs1-Fs2-FI3=0

(7)

∑Fy=Fd1+Fd2+W′1+W′2-G3=0

(8)

∑MO′2=(W′1-0.2G3)(k1+k2)+(Fd1-0.1G3)k2+Fs1d1+Fs2d2-M′d-(Fd2-0.2G3)k3=0

(9)

其中

Fs1=μ1Fd1Fs2=μ2Fd2FI3=m3a3

式中μ1——施肥靴的滑動摩擦因數

μ2——陷深板的滑動摩擦因數

m3——機身總質量,kg

a3——機身加速度,m/s2

d1——作用點C與x軸的距離,m

d2——作用點D與x軸的距離,m

k1——鉸鏈點O′1與作用點C的距離,m

k2——作用點C與y軸的距離,m

k3——作用點D與y軸的距離,m

根據受力關系可知,W1=W′1,W2=W′2,FT1=F′T1,FT2=F′T2,聯立式(1)、(2)、(4)、(5)、(7)、(8)可得

(1-f1)FN1+(1+f2)FN2+(1-μ1)Fd1+(1-μ2)Fd2-(G1+G2+G3)-(m1a1+m2a2+m3a3)=0

(10)

其中

G1+G2+G3=G0=m0g

a1=a2=a3=am1+m2+m3=m0m1a1+m2a2+m3a3=m0a

式中m0——機具整機總質量,kg

a——機具整機加速度,m/s2

聯立式(6)、(10)可得

(11)

為使驅動力矩滿足機具啟動加速需求,令μ1=μ2=f1=f2=1,則Fs1=Fd1,Fs2=Fd2,R1=FN1,R2=FN2,由式(11)可知

(12)

如圖5所示,根據幾何關系建立rw、δ2、h2三者的函數關系

(13)

式中rw——主動除草輪無滑轉時滾動半徑,m

θ——作用點B所處半徑與y軸負半軸的夾角,(°)

在機具啟動加速過程中,主動除草輪不可避免存在滑轉現象,滑轉程度用滑轉率表示為

(14)

式中η——主動除草輪的滑轉率,%

r——主動除草輪滑轉時的滾動半徑,m

則主動除草輪角加速度與機具整機加速度的關系為

(15)

聯立式(12)、(13)、(15),可得

(16)

令b=sin(π/4+θ),由三角函數性質可知,當θ=2kπ+π/4且k=0時,b取得最大值1,則Md取相應最大值為

(17)

農業機械在田間作業時行走輪的滑轉率一般為3%~8%,水田作業環境較為復雜,滑轉率較高,取最大允許滑轉率20%[24-26];水田電動雙行深施肥除草機為單人作業機具,可單手拉起,要求機具結構緊湊,盡量輕簡化,設計整機載肥狀態下總質量為35 kg;主動除草輪無滑轉時的滾動半徑參考文獻[13],取值為0.15 m;由于主動除草輪結構較為復雜,其慣性張量很難精確算出,本文通過Pro/E軟件對主動除草輪的三維模型進行質量屬性分析,材質選擇密度為2.79×103kg/m3的鋁合金,得到兩個主動除草輪關于旋轉軸的轉動慣量7.15×10-3kg·m2;根據農藝要求,機具正常的作業速度為0.4~0.6 m/s,為保證機具作業質量,機具啟動加速階段所用時間越短越好,時間應控制在0.1 s以內,假設機具在啟動加速過程中做勻加速運動,在電動機達到額定功率之前機具前進速度能夠滿足正常作業速度需求,加速度取值為6 m/s2。由式(17)計算得到主動除草輪所需最大驅動力矩理論值為59.05 N·m。

3.2 控制系統設計

水田電動雙行深施肥除草機控制系統主要包括深施肥裝置控制系統和機具行走控制系統。

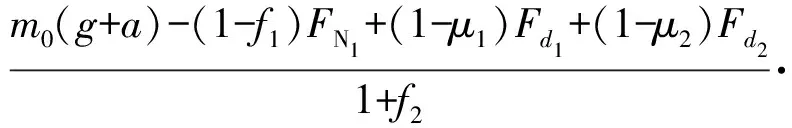

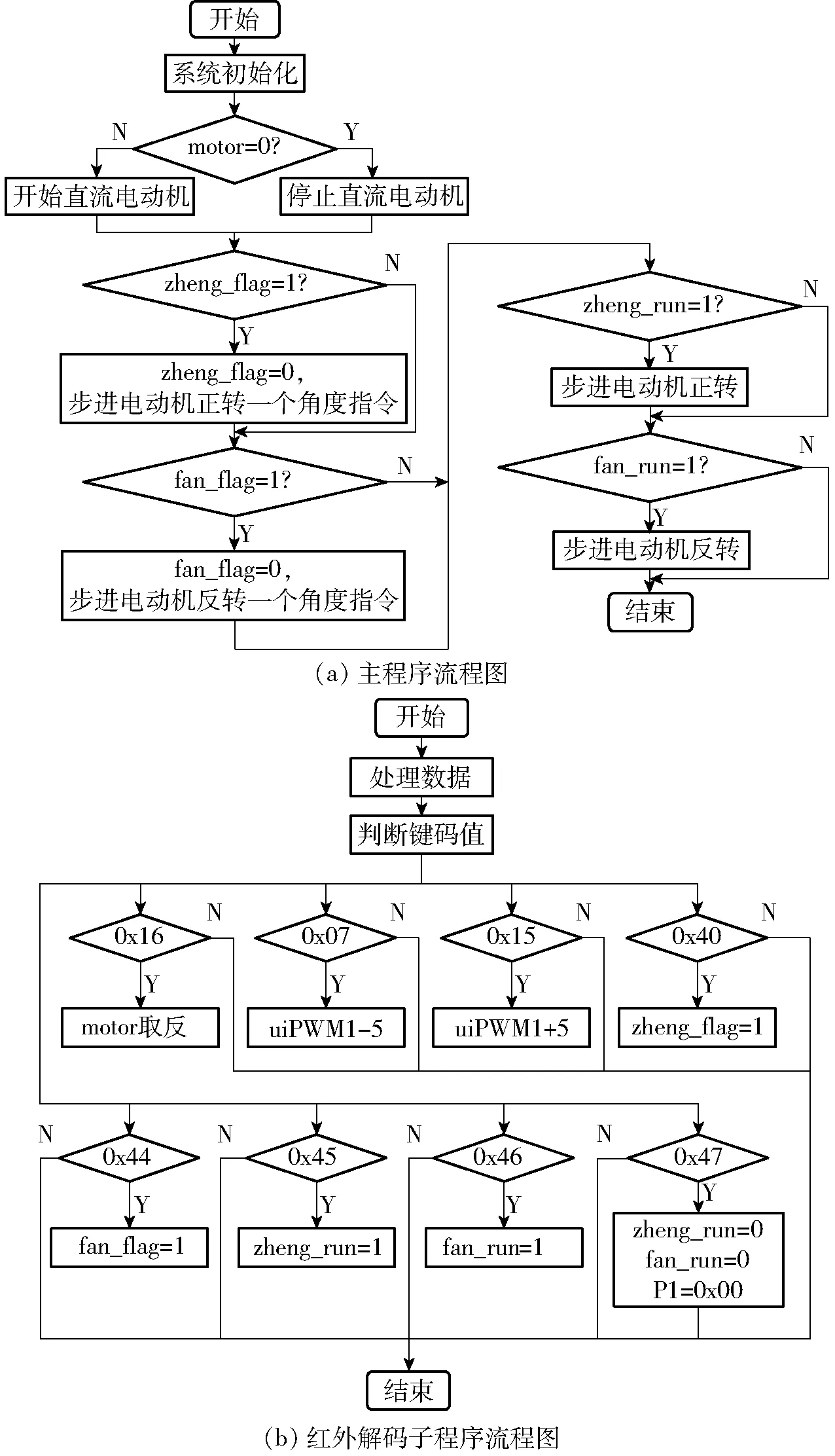

3.2.1深施肥裝置控制系統

深施肥裝置控制系統硬件結構如圖7a所示,主要包括電池、步進電動機、直流電動機、紅外遙控器、紅外接收管、L298N電動機驅動模塊(步進電動機驅動模塊和直流電動機驅動模塊)、STC89C52RC單片機、肥量調節機構和防堵排肥機構。其系統硬件原理框圖如圖7b所示。

圖7 深施肥裝置控制系統硬件結構圖Fig.7 Structure design of control system hardware of deep fertilizer device1.步進電動機 2.紅外遙控器 3.直流電動機 4.步進電動機驅動模塊 5.STC89C52RC單片機 6.直流電動機驅動模塊 7.紅外接收管 8.電池 9.肥量調節機構 10.防堵排肥機構

如圖8所示,深施肥裝置控制系統軟件主要包括控制電動機轉動的STC89C52RC單片機主程序和紅外解碼子程序。其中,“motor=0”、“zheng_flag=1”、“fan_flag=1”、“zheng_run=1”和“fan_run=1”分別為直流電動機轉動控制、步進電動機正轉一個角度、步進電動機反轉一個角度、步進電動機連續正轉和步進電動機連續反轉的標志變量,編碼值為8個16進制數據,解析為相應內容。該控制系統由電池供電,以STC89C52RC單片機為主控,設定肥量調節機構葉片開口直徑時,按動紅外遙控器相應定義控制按鍵,紅外遙控器將電信號轉化為紅外信號經紅外接收管傳輸給STC89C52RC單片機,STC89C52RC單片機將紅外信號轉換為電信號傳遞給步進電動機驅動模塊,控制步進電動機轉動一定步數,完成開口直徑大小的調節;防堵排肥機構的控制方式與肥量調節機構類似,不同點是驅動電動機為直流電動機,通過紅外遙控器控制直流電動機的運行與停止來調整防堵排肥機構的工作狀態。

圖8 深施肥裝置控制系統軟件流程圖Fig.8 Flow chart of deep fertilizer device control system software

3.2.2機具行走控制系統

如圖9所示,機具行走控制系統主要包括電池、電動機、電壓調節轉把和電流調節控制器。電流調節控制器分別與電池、電動機和電壓調節轉把連接。

圖9 機具行走控制系統實物圖Fig.9 Electronic controlled deep fertilizing device for paddy filed1.電壓調節轉把 2.電池 3.電流調節控制器 4.電動機

電壓調節轉把選取可匹配12~99 V電動機的通用型霍爾元件轉把;電流調節控制器選用60 V/500 W控制器;電動機選用無刷差速電動機,額定功率為500 W,額定轉速為3 000 r/min,額定力矩為1.59 N·m。

通過對主動除草輪進行運動學分析可知[9,23],其瞬時轉速為

(18)

式中ω——主動除草輪的角速度,rad/s

v——機具的前進速度,m/s

由式(18)可知,當主動除草輪滑轉率達到最大允許值20%,機具前進速度最大為0.6 m/s時,主動除草輪的瞬時轉速達到最大轉速為48 r/min。根據電動機額定轉速,變向減速器傳動比應大于1/62;電動機產生的力矩經變向減速器減速增扭后傳遞到主動除草輪,主動除草輪所需最大驅動力矩理論值為59.05 N·m,根據電動機額定力矩,變向減速器傳動比應小于1/37。結合機具結構,主變速箱選取減速器傳動比為1/50的RV系列蝸輪減速器,則主動除草輪的瞬時轉速最大為60 r/min,電動機產生的力矩經變向減速器減速增扭后傳遞到主動除草輪的驅動力矩為79.50 N·m。由此可知,所選的電動機與變向減速器組合滿足機具啟動加速時主動除草輪所需最大瞬時轉速和驅動力矩的要求。

電池的選型既要滿足電動機的額定功率,同時要求具有一定的續航能力,電池選用電壓容量為60 V/20 A·h的鋰電池。鋰電池的工作時長為

(19)

式中C——電池容量,A·h

P——電動機額定功率,W

U——電動機額定電壓,V

由式(19)計算可得,電動機在額定功率下工作時,鋰電池理論工作時長為2.4 h,滿足機具實際作業時長需求。

4 臺架試驗

參考NY/T 1003—2006《施肥機械質量評價技術規范》,運用試驗設計與分析的方法對深施肥裝置的施肥穩定性和施肥均勻性進行研究。通過預試驗確定前進速度和葉片開口直徑為影響深施肥裝置施肥性能的主要因素,并得到合理的取值范圍,然后進行二次正交旋轉組合試驗,分析得到影響因素分別與施肥均勻性施肥量均值和施肥均勻性變異系數之間的關系。

4.1 試驗材料與方法

試驗在東北農業大學排種性能實驗室進行,試驗材料為粒徑2~5 mm,容重1.35×103kg/m3,含水率19.4%,自然休止角35.8°,含氮量在46.4%以上的顆粒狀尿素。

依據NY/T 1003—2006《施肥機械質量評價技術規范》,施肥穩定性測定為靜態試驗,不考慮前進速度,分析深施肥裝置不同葉片開口直徑下相同時間內排肥量的變化規律;施肥均勻性測定為動態試驗,沿機具前進方向按0.1 m長度連續等分不少于30段的距離,分別收集落在各小段內的尿素顆粒并稱量其質量。施肥穩定性和施肥均勻性由施肥量均值、施肥量標準差和變異系數衡量。

(20)

式中Xi——測定施肥穩定性時表示每相同時間內排出尿素顆粒的質量;測定施肥均勻性時表示每小段內落入尿素顆粒的質量,g

m——測定次數

施肥量標準差σ為

(21)

變異系數V為

(22)

試驗臺架主要由安裝架、深施肥裝置、肥料收集帶和JPS-12型排種性能檢測試驗臺組成,如圖10所示。試驗時,深施肥裝置固定于安裝架,將自制每小段長度為0.1 m,總長度為4 m的肥料收集帶放置于JPS-12型排種性能檢測試驗臺的傳送帶,用于施肥均勻性測定時收集深施肥裝置下落的尿素顆粒,然后利用調速器控制深施肥裝置螺旋鋼絲轉動及葉片開口直徑的大小,通過調節JPS-12型排種試驗臺電動機變頻器頻率控制傳送帶(肥料收集帶)相對于深施肥裝置反向運動,模擬深施肥裝置前進速度。

圖10 深施肥裝置試驗臺架Fig.10 Test bench of deep fertilizing device1.深施肥裝置 2.安裝架 3.JPS-12型排種性能檢測試驗臺 4.肥料收集帶

4.2 試驗結果與分析

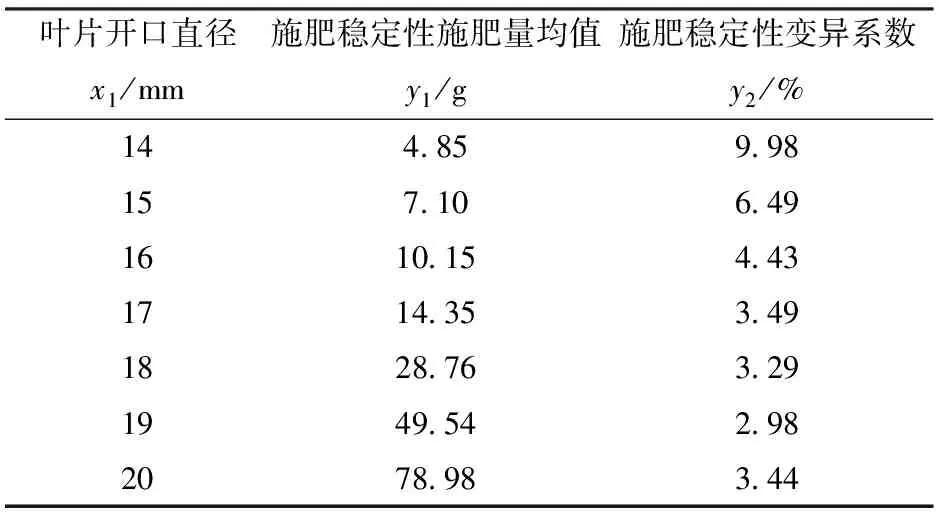

4.2.1施肥穩定性

施肥穩定性測定初始,肥箱為滿肥狀態,且肥量低于肥料箱容積1/4時停止試驗。用電子天平稱量葉片開口直徑分別為14、15、16、17、18、19、20 mm時深施肥裝置10 s內排出尿素顆粒的質量,重復5次,由式(20)~(22)計算施肥穩定性施肥量均值y1和施肥穩定性變異系數y2。試驗結果如表1所示。

表1 不同開口直徑下的施肥穩定性性能Tab.1 Fertilization stability under different opening diameters of fertilizer regulation mechanism

應用Design-Expert軟件對表1結果進行方差分析,葉片開口直徑對施肥穩定性施肥量均值和施肥穩定性變異系數的模型影響顯著,葉片開口直徑影響施肥穩定性施肥量均值和施肥穩定性變異系數的回歸方程分別為

(23)

(24)

由式(23)、(24)可知,當葉片開口直徑在一定范圍內時,隨著葉片開口直徑的增大,施肥穩定性施肥量均值逐漸增大,施肥穩定性變異系數逐漸減小。為判斷深施肥裝置是否滿足NY/T 1003—2006《施肥機械質量評價技術規范》中施肥穩定性變異系數小于7.8%的要求,設機具前進速度為0.5 m/s,求得最小施肥量45 kg/hm2時葉片開口直徑為15.74 mm,施肥穩定性變異系數為6.08%,說明該施肥裝置的施肥穩定性較好。

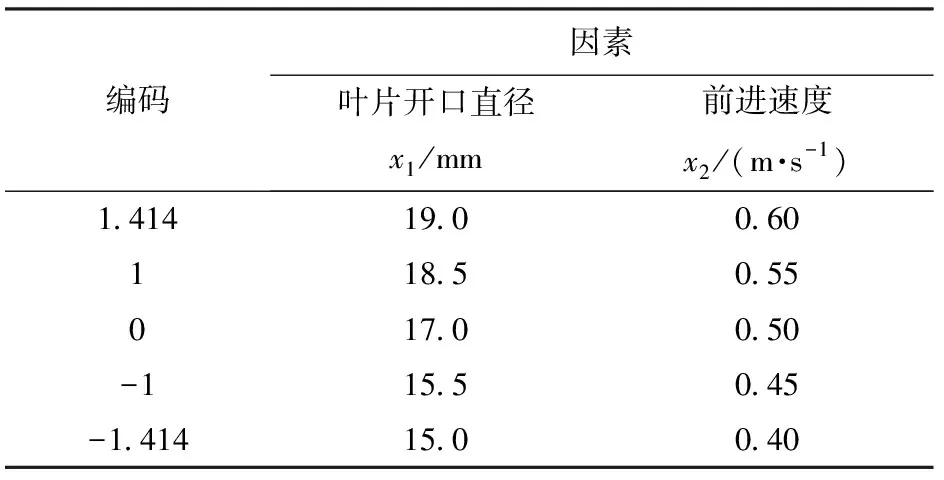

4.2.2施肥均勻性

通過對深施肥裝置施肥性能進行預試驗,確定影響施肥均勻性施肥量均值和施肥均勻性變異系數的主要因素包括前進速度和葉片開口直徑,得到各影響因素的取值范圍:葉片開口直徑為15~19 mm,前進速度為0.4~0.6 m/s,在此基礎上采用二次正交旋轉組合進行試驗分析,試驗因素編碼如表2所示。

表2 試驗因素編碼Tab.2 Factors coding

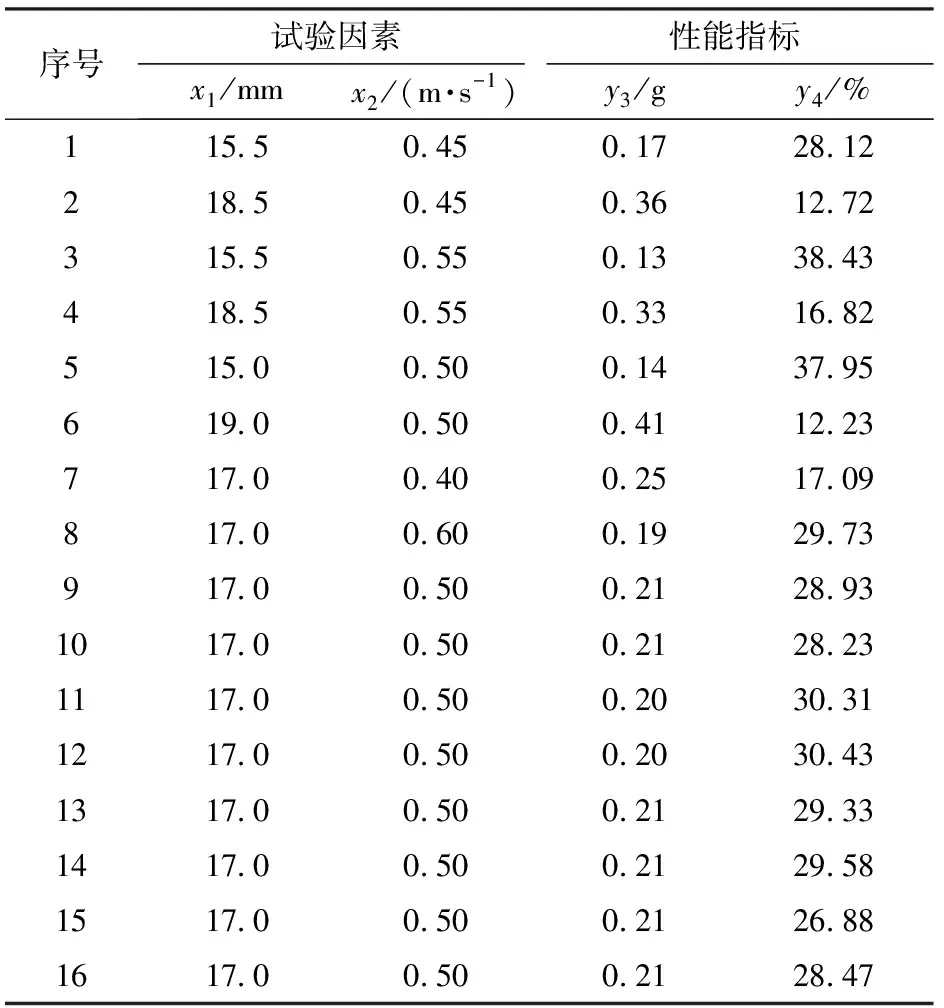

根據二次正交旋轉組合設計16組試驗,分別收集落在各小段內的顆粒尿素并稱量其質量,由式(20)~(22)計算施肥均勻性施肥量均值y3和施肥均勻性變異系數y4。試驗方案與結果見表3。

表3 試驗方案與結果Tab.3 Trial protocols and results

4.2.2.1施肥均勻性施肥量均值

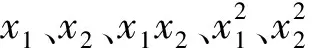

(25)

表4 施肥均勻性施肥量均值方差分析Tab.4 Variance analysis on mean value of fertilization of fertilization uniformity

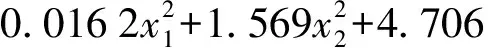

根據回歸方程(25),利用Design-Expert軟件繪制出葉片開口直徑和前進速度對施肥均勻性施肥量均值的響應曲面,如圖11所示。

圖11 各因素對施肥均勻性施肥量均值的響應曲面Fig.11 Response surface of all factors to mean value of fertilization of fertilization uniformity

由圖11可知,當前進速度一定時,施肥均勻性施肥量均值隨著葉片開口直徑的增大而增大;當葉片開口直徑一定時,施肥均勻性施肥量均值隨著前進速度的增大而減小。深施肥裝置通過調節葉片開口直徑大小控制排肥量,葉片開口直徑越大,排出的肥量越大,反之越小。當葉片開口直徑處于低水平時,施肥裝置單位時間內排出的肥量為定值且較少,隨著前進速度的增大,下落到每段收集盒內的肥量相應減少,即施肥均勻性施肥量均值減小,此時影響施肥均勻性施肥量均值的主要因素為前進速度;當葉片開口直徑處于高水平時,施肥裝置單位時間內排出的肥量為定值且較多,隨著前進速度的增大,下落到每段收集盒內的肥量相應減少,即施肥均勻性施肥量均值減小,此時影響施肥均勻性施肥量均值的主要因素為葉片開口直徑。

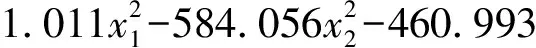

4.2.2.2施肥均勻性變異系數

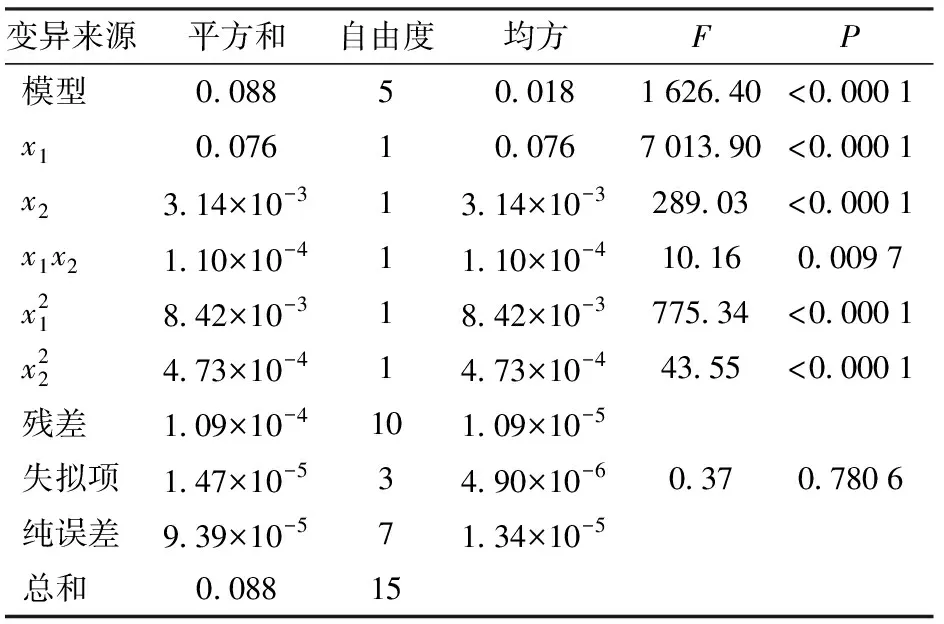

(26)

表5 施肥均勻性變異系數方差分析Tab.5 Variance analysis of fertilization uniformity variation coefficient

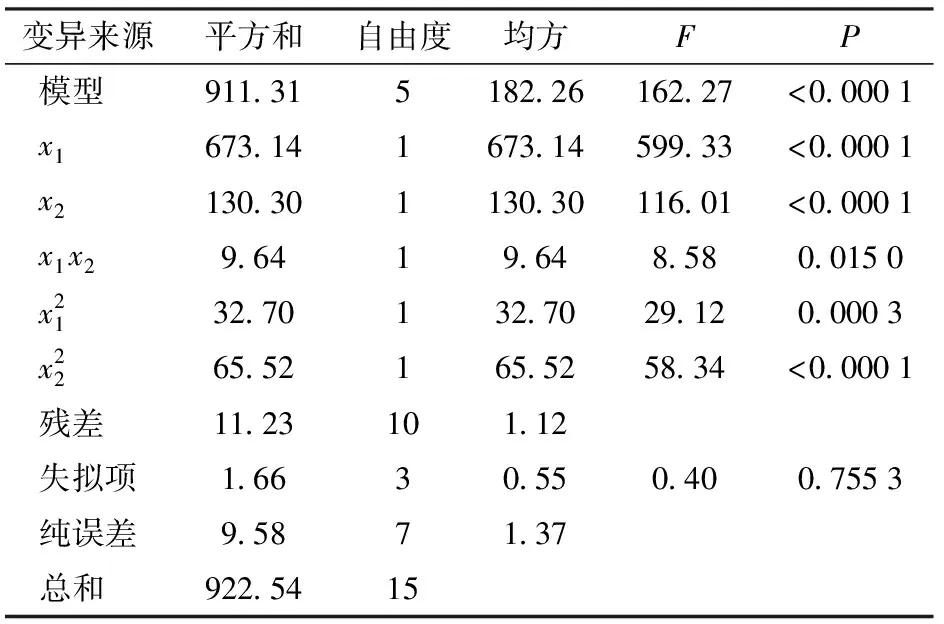

根據回歸方程(26),利用Design-Expert軟件繪制出葉片開口直徑和前進速度對施肥均勻性變異系數的響應曲面,如圖12所示。

圖12 各因素對施肥均勻性變異系數的響應曲面Fig.12 Response surface of all factors to the variation coefficient of fertillization uniformity

由圖12可知,當前進速度一定時,施肥均勻性變異系數隨著葉片開口直徑的增大而減小;當葉片開口直徑一定時,施肥均勻性變異系數隨著前進速度的增大而增大。試驗所用肥料為顆粒狀尿素,試驗時,肥料顆粒從葉片開口處排出,當葉片開口直徑處于低水平時,排肥量較小,而且肥料為形狀大小不一的固態顆粒,表面為凹凸非光滑曲面,易在下落口處擠壓結拱,影響肥料顆粒下落,隨著前進速度的增大,下落到每段收集盒內的肥量隨之減少,甚至出現斷條,施肥均勻性較低,此時影響施肥均勻性變異系數的主要因素為葉片開口直徑;當葉片開口直徑處于高水平時,排肥量較大,結拱現象減弱,肥料顆粒下落順暢,連續性增強,施肥均勻性提高,但隨著前進速度的增大,施肥均勻性同樣會隨之降低,此時影響施肥均勻性變異系數的主要因素為前進速度。

4.3 參數優化

根據農藝要求,深施肥裝置施肥量調節范圍為45~90 kg/hm2,施肥均勻性變異系數控制在NY/T 1003—2006《施肥機械質量評價技術規范》中規定的40%以內,且越小越好。因此,對該施肥裝置在常規施肥量67.5 kg/hm2情況下的各項作業參數進行優化求解,得到相應的施肥均勻性變異系數。其約束函數為

(27)

根據約束函數模型,利用Design-Expert軟件對回歸方程(25)、(26)進行優化求解,得到在施肥均勻性施肥量均值目標值為0.20 g情況下影響施肥均勻性變異系數的各參數組合,如圖13所示陰影區域,選取其中施肥均勻性變異系數最低的參數組合作為最優,即葉片開口直徑為16 mm,前進速度為0.40 m/s,此時施肥均勻性施肥量均值為0.20 g,施肥均勻性變異系數為21.7%。

圖13 優化區域Fig.13 Optimized area

5 田間試驗

5.1 試驗條件

為檢驗機具的田間作業性能,于2017年6月15日在黑龍江省哈爾濱市阿城區新鄉試驗田內進行施肥量偏差和除草率測定,水稻種植采用機械插秧和側深施肥同步作業,未經化學或人工除草。試驗于插秧后10 d進行,水稻品種為龍洋16,長勢良好,株距0.12 m,行距0.30 m,苗高約0.26 m,泥漿層深度約0.05 m,泥土深度約0.17 m,雜草數量約20株/m2,雜草主要以水田稗(平均株高約0.12 m,根系平均深度約0.19 m)為主,有少量野慈姑。田間試驗如圖14所示。

圖14 水田電動雙行深施肥除草機田間試驗Fig.14 Field experiment of electric control double row deep fertilizing weeder in paddy fields

5.2 施肥量偏差試驗

施肥量偏差測定試驗時,給定施肥量為67.5 kg/hm2,選取5塊2.4 m×30 m的矩形區域作為施肥量偏差測定的試驗田塊,試驗前對肥箱內肥料進行稱量,葉片開口直徑設為16 mm,機具以0.40 m/s的速度進行作業,試驗結束后稱量肥箱內剩余肥料質量,計算施肥量偏差

(28)

式中γs——施肥量偏差,%

Wq——試驗前肥箱內肥料質量,kg

Wh——試驗后肥箱內剩余肥料質量,kg

S——施肥作業面積,m2

F——給定施肥量,kg/hm2

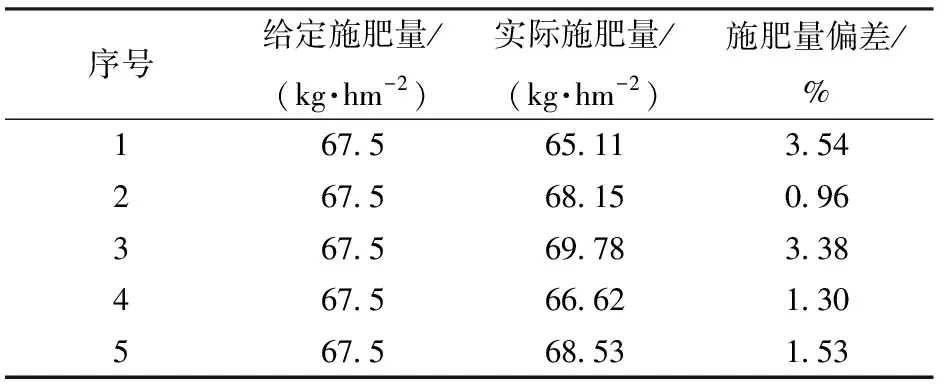

試驗結果如表6所示,當給定施肥量為67.5 kg/hm2,葉片開口直徑16 mm,機具前進速度0.4 m/s時,施肥量偏差控制在3.54%以內,深施肥裝置施肥量總體比較穩定。

表6 施肥量偏差測定統計表Tab.6 Statistical result for measuring fertilization deviation

5.3 除草率試驗

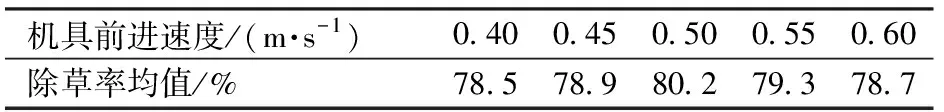

機具前進速度是影響水田機械除草效果的重要因素,以機具前進速度為試驗因素,除草率為評價指標進行單因素試驗,另外選取5塊2.4 m×30 m的矩形區域作為不同前進速度下除草率測定的試驗田塊,然后在不同前進速度的試驗田塊內任意選取5個1 m×1 m區域為測試區,計算除草率后取平均值。

(29)

式中Y——除草率,%

Q1——除草前測試區雜草總數,株

Q2——除草后測試區雜草總數,株

試驗結果如表7所示,水田電動雙行深施肥除草機除草率均不小于78.5%,除草效果較優,滿足農藝要求。

表7 不同前進速度下機具除草率Tab.7 Weeding rate of implements at different forward speeds

6 結論

(1)根據達朗貝爾原理,對被動除草輪、主動除草輪和機身進行動力學分析,建立主動除草輪所需驅動力矩數學模型,得到主動除草輪所需最大驅動力矩理論值為59.05 N·m,完成深施肥裝置控制系統與機具行走控制系統設計。

(2)對深施肥裝置進行臺架試驗,試驗采用二次正交旋轉組合設計,得到機具前進速度與葉片開口直徑分別對施肥均勻性施肥量均值和施肥均勻性變異系數的影響規律,優化結果表明:在機具前進速度為0.40 m/s,葉片開口直徑為16 mm的條件下,施肥均勻性施肥量均值為0.20 g,施肥均勻性變異系數最小值為21.7%。

(3)對機具進行田間性能試驗,當給定施肥量為67.5 kg/hm2,葉片開口直徑16 mm,機具前進速度0.40 m/s時,施肥量偏差控制在3.54%以內;不同前進速度下除草率均不小于78.5%,機具滿足水稻分蘗肥深施和行間除草的農藝要求。