老化對輪胎及輪胎材料性能的影響

張又文,馬良清,李紅偉,金漢杰,肖凌云*,王 琰

(1.國家橡膠輪胎質量監督檢驗中心,北京 100143;2.國家質檢總局缺陷產品管理中心,北京 100101)

輪胎作為機動車輛與路面接觸的唯一部件,在汽車安全性方面有著舉足輕重的作用。輪胎的老化是一種客觀存在、潛在危害巨大而又不易引起普遍重視的現象,每年發生的交通事故不計其數,其中不乏由于輪胎老化引起的。據統計,1998年5月至2000年6月的兩年間,由安裝在福特汽車上的兩款費爾斯通越野輪胎P235/75R15和P255/70R16引發的交通事故合計271起,其中死亡事故25起,喪生人員超過150人,引起了巨大的社會反響。隨后,費爾斯通前后兩次宣布召回事故輪胎,合計1 700多萬條,輪胎召回事件給企業造成了巨大的經濟和信譽損失。據美國國家公路交通安全管理局(NHTSA)對事故輪胎進行的分析,事故的起因是輪胎設計存在缺陷,在高速路上行駛時容易胎面脫層引起交通事故。從NHTSA現場報告得出,大約85%的人員受傷和大約90%的死亡發生在美國南方各州,其中68%的死亡事故發生在加利福尼亞州、亞利桑那州、德克薩斯州和佛羅里達州[1-2],這些地方平均氣溫較高,更易引起輪胎老化。隨著民眾安全意識的逐步提高,國內外輪胎、汽車企業和政府機構對輪胎老化的研究也逐漸重視,輪胎耐老化性能作為一種新的評估指標也勢在必行。目前,關于輪胎整體老化的研究成果主要集中在國外,如NHTSA[3-6]、福特汽車公司[7-9]等,國內涉及的較少。

輪胎老化是指隨著輪胎的使用因材料性能下降導致輪胎整體性能變差的現象。從微觀上看,化學反應主要發生在橡膠分子及與其鍵接的化合物上,尤其在不同材料粘合層間、端點部位、應力集中點。輪胎老化實際是熱-氧-機械老化綜合作用的結果。圖1簡單闡述了輪胎熱-氧-機械降解的循環作用。

圖1 輪胎熱-氧-機械降解的循環作用

影響輪胎降解的主要因素有:1)輪胎產生機械能時的形變(a.形變產生的循環屈撓致使龜裂紋產生與增長,b.形變會使輪胎部件生熱);2)輪胎內部化合物的氧化,而氧氣的首要來源是填充氣體從腔內的擴散;3)形變能和從外環境吸收的熱會誘導產生化學自由基,其中,初始自由基來源包括高分子的氧化、高分子鍵間的反應(例如C—C鍵的斷裂和重組)、與硫的反應(例如硫鍵的重排和亞砜的生成)、部分添加劑的反應;4)降解反應直至氧氣的耗盡或者自由基被抗氧劑捕捉才會終止;5)輪胎材料性能的改變會影響輪胎的形變和耐屈撓性能[10]。

目前,通過實驗室加速輪胎老化試驗,將輪胎的潛在缺陷提前體現出來,提升輪胎安全性能,是研究輪胎老化的目的。輪胎實際使用中的老化是一種熱-氧-機械老化,可以通過提高實驗室溫度和氧氣濃度加速輪胎老化。研究表明,在65 ℃、氧體積分數0.5的條件下,老化的加速因子大約為36(即加速老化一周等效于實際使用36周)[5]。測定輪胎老化后的性能是研究成品輪胎耐老化性能的通用方法。本研究選定一定的輪胎加速老化條件,測試輪胎老化前后耐久性能和胎側膠材料性能的變化,對比各品牌輪胎在耐老化性能上的差異。

1 實驗

1.1 試驗樣品

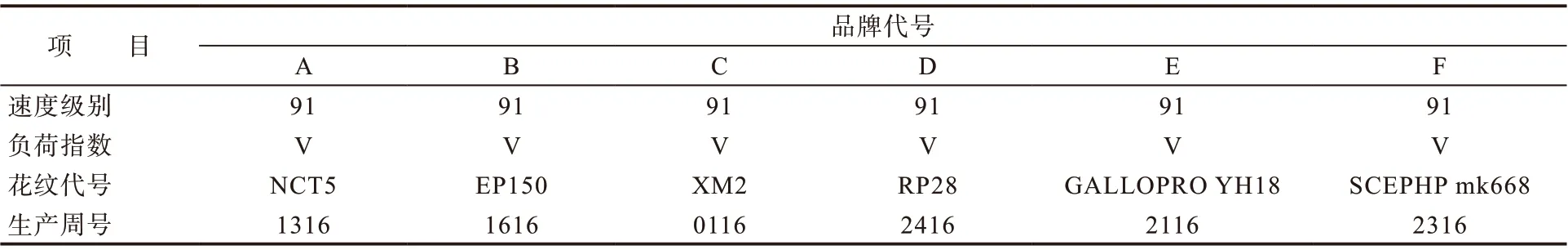

選定產自中國的6條不同品牌的205/55R16規格輪胎作為本試驗的樣品輪胎,所選輪胎均從市場隨機購得。輪胎基本信息如表1所示。

表1 試驗輪胎基本信息

1.2 試驗流程

試驗流程簡圖如圖2所示。

圖2 試驗流程簡圖

1.3 主要設備和儀器

RL-T30A型內循環老化房,上海融郎電子科技有限公司產品;MTS-860型高速耐久試驗機,美國MTS公司產品;5567EH/9976型電子萬能材料試驗機,美國INSTRON公司產品;T2000E型電子拉力機,北京友深電子儀器有限公司產品;PN3500系列氧含量測定儀(氮氧混合氣體,氧體積分數0.5,誤差±1%),深圳市鵬雷科技有限公司產品。

1.4 試樣制備

(1)加速輪胎老化:將輪胎裝配在試驗輪輞上,用體積比為50/50的氮/氧混合氣充氣至240 kPa,置于65 ℃的老化房中進行加速老化試驗。每周更換輪胎腔內的混合氣體,以保證氧氣濃度。

(2)測試試樣:拉伸試驗按照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》制備Ⅱ型啞鈴狀試樣,在輪胎胎側周向上取樣;層間粘合強度測試按照GB/T 532—2008《硫化橡膠或熱塑性橡膠與織物粘合強度的測定》制備試樣,取樣部位為輪胎冠部的帶束層間。

1.5 測試分析

(1)將老化前后的輪胎在直徑為1.707 m的轉鼓上依次進行耐久試驗、低氣壓試驗和逐步增加負荷試驗(SUL)。耐久試驗和低氣壓試驗均按照FMVSS 139[6]標準的要求進行,SUL試驗充氣壓力為140 kPa,轉鼓運轉速度為120 km·h-1,每4 h增大10%最大負荷的負荷量,至輪胎失效為止。

(2)拉伸試驗和層間粘合強度測試均按照相應國家標準進行。

2 結果與討論

2.1 耐久性能

耐久性能評估是評測輪胎結構整體性能的方法之一,能真實反映輪胎質量優劣。6個品牌新輪胎老化前和老化5周后的耐久試驗持續時間如表2所示。

從表2可以看出:老化前后的6個品牌輪胎均通過了FMVSS 139的耐久和低氣壓試驗(總歷時35.5 h,此時間段也是國家標準對轎車子午線輪胎的最低要求),但老化后輪胎的表現不容樂觀,如品牌E在SUL試驗中只持續了不足15 min;在耐久性試驗條件相同的前提下,各品牌老化后輪胎的持續時間普遍下降,且下降幅度差距較大;品牌C基本沒變,表現出優良的耐老化性能;品牌E下降幅度較大,耐老化性能最差。

表2 輪胎失效時間統計

2.2 拉伸性能

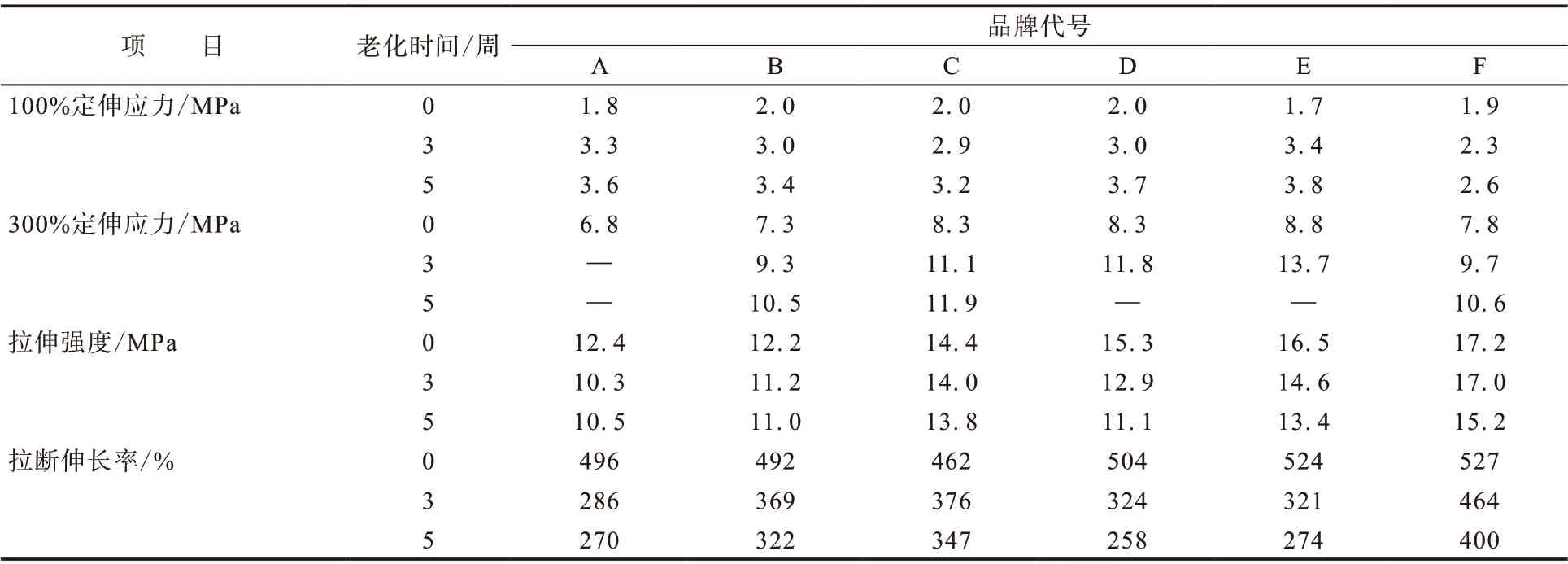

老化后輪胎胎側膠拉伸性能如表3所示。

從表3可以看出:6個品牌的輪胎在老化后均出現定伸應力增大,拉伸強度、拉斷伸長率減小的變化趨勢,這與一般高分子材料的熱氧老化變化一致。在300%定伸應力表征中,老化前的輪胎胎側膠均能到達要求的300%定伸應力值;老化3周后品牌A的胎側膠失去了300%定伸應力值;老化5周后,品牌A、D和E的胎側膠均失去了300%定伸應力值。

表3 老化后輪胎胎側膠拉伸性能

2.3 層間粘合強度

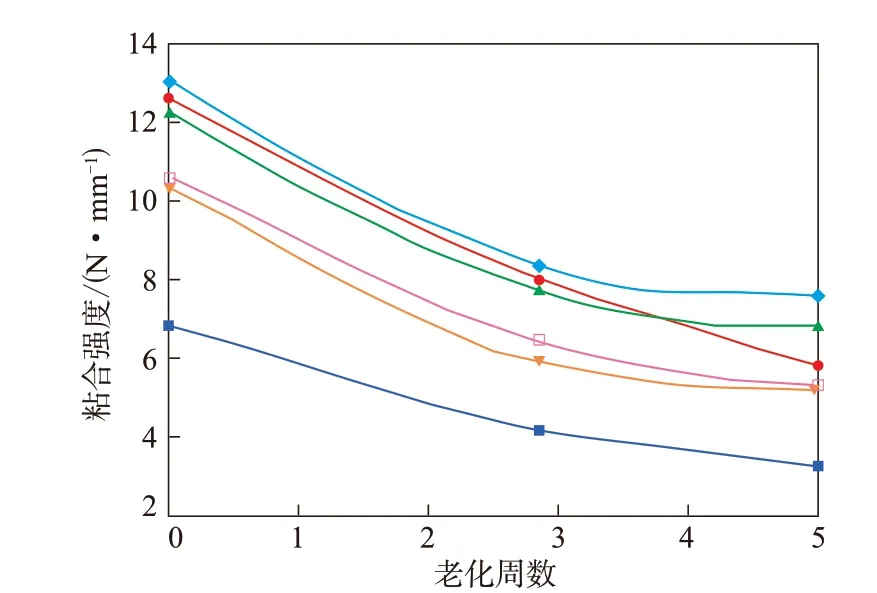

老化時間對6個品牌輪胎帶束層層間粘合強度的影響如圖3所示。

從圖3可以看出:隨著老化時間的延長,層間粘合強度減小;6個品牌新輪胎的層間粘合強度差異較大;大部分輪胎層間粘合強度的減小在老化3周前較為明顯,3周后較為平緩;雖然6個品牌輪胎帶束層的層間粘合強度差距較大,但是減小趨勢和幅度近似,且在老化5周后,層間粘合強度均處在初始值的50%~60%水平。

圖3 老化時間對層間粘合強度的影響

層間粘合強度對輪胎的安全性有著極大的影響,費爾斯通輪胎引起交通事故的直接原因就是輪胎胎面脫層。因此,輪胎老化后層間粘合強度的顯著下降應引起足夠的重視。

3 結論

(1)在相同的老化條件下,不同輪胎品牌的耐老化性能差異明顯,在試驗的6個品牌中,品牌C最優,品牌E最劣。部分品牌輪胎老化后有不能通過國家標準檢驗的趨勢。

(2)輪胎老化后,胎側膠的物理性能變差,定伸應力增大,拉斷伸長率減小。隨著輪胎老化時間延長,變化趨勢越明顯。

(3)隨著輪胎整體老化時間延長,輪胎帶束層層間粘合強度減小,前3周減小明顯,老化5周后,層間粘合強度下降至初始值的50%~60%水平。