低動靜剛度比風電支撐產品的研制

劉 權,譚蓮影

(株洲時代新材料科技股份有限公司,湖南 株洲 412007)

風電支撐主要應用于風電發動機的支撐傳動系統,主要作用為支撐發電機,使發電機與主機架柔性連接在一起,可減弱由發電機向主機架傳遞的高頻振動。因此,風電支撐要求具有良好的彈性、較低的蠕變性能和良好的耐疲勞性能。由于安裝部位的要求,對風電支撐提出了苛刻的低動靜剛度比要求。

在所要求頻率下,橡膠減震制品的動態彈簧常數(Kd)和靜態彈簧常數(Kj)的比值稱為動靜剛度比。為了制備低動靜剛度比的橡膠制品,常用的方法是改進產品結構、優化膠料配方和硫化工藝。實際生產中,在產品結構確定以后,通常通過調整膠料配方和硫化工藝參數實現低動靜剛度比。從調整膠料配方角度來看,主要是降低硫化膠的損耗因子(tanδ)。

本工作研究補強體系和硫化劑等配方因素對風電支撐天然橡膠(NR)硫化膠tanδ的影響,并根據研究結果確定用于生產風電支撐的低tanδ膠料配方。在此基礎上,探討硫化時間和壓力等工藝因素對橡膠墊板動靜剛度比的影響,確定合適的硫化工藝參數,制備出滿足技術要求的低動靜剛度比風電支撐產品(產品結構如圖1所示),完成產品的開發應用。

圖1 風電支撐產品

1 實驗

1.1 主要原材料

NR,3#煙膠片,泰國泰華樹膠有限公司產品;炭黑N330和N774,中橡集團炭黑工業研究設計院產品;偶聯劑KH550,南京曙光化工集團有限公司產品。

1.2 主要設備和儀器

無轉子硫化儀,中國臺灣高鐵檢測儀器有限公司產品;數顯硬度測試儀,德國BAREISS公司產品;微機控制電子拉力試驗機,深圳市新三思材料檢測有限公司產品;熱空氣老化箱,上海實驗儀器廠有限公司產品;沖擊回彈試驗機,高鐵檢測儀器(東莞)有限公司產品;微機控制萬能試驗機,北京佛力系統公司產品;3000N型疲勞試驗機,長春機械科學研究院有限公司產品;核磁交聯密度測試儀,英國RTM公司產品;動態熱機械性能分析儀(DMA),德國GABO公司產品;壓縮生熱儀,北京友深電子儀器有限公司產品。

1.3 試驗配方

試驗配方見表1。

表1 試驗配方 份

1.4 性能測試

硬度按照GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第1部分:邵氏硬度計法(邵爾硬度)》測試;拉伸強度按照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》測試;壓縮永久變形按照GB/T 7759.1—2015《硫化橡膠或熱塑性橡膠 壓縮永久變形的測定 第1部分:在常溫及高溫條件下》測試;彈性按照GB/T 1681—2009《硫化橡膠回彈性的測定》測試;熱氧老化性能按照GB/T 3512—2014《硫化橡膠或熱塑性橡膠 熱空氣加速老化和耐熱試驗》測試;粘合強度按照GB/T 7760—2003《硫化橡膠或熱塑性橡膠與硬質板材粘合強度的測定》測試;tanδ按照HB 7655—1999《塑料與復合材料動態力學性能的強迫非共振型試驗方法》測試,測試頻率為10 Hz,溫度為60 ℃,應變為2.5%;壓縮生熱按照GB/T 1687.3—2016《硫化橡膠 在屈撓試驗中溫升和耐疲勞性能的測定 第3部分:壓縮屈撓試驗(恒應變型)》測試,沖程為5.71 mm,壓力為5 MPa,預熱溫度為55 ℃,頻率為30 Hz,測試時間為25 min。

產品性能測試按照企業標準進行。

1.5 混煉與硫化工藝

膠料混煉采用兩段混煉工藝,生膠門尼粘度[ML(1+4)100 ℃]控制為40~60,具體混煉工藝如下:一段混煉,NR捏煉(1 min)→防老劑和活性劑(1 min)→補強劑(3 min)→排膠;二段混煉,一段混煉膠(1 min)→硫黃和促進劑(2 min)→排膠。

采用雙腔模進行硫化,硫化溫度:上平板165 ℃,下平板 165 ℃,正常硫化時模腔內溫度(150±2)℃;硫化壓力 變量;硫化時間 變量。

2 結果與討論

2.1 膠料配方設計

2.1.1 補強體系

炭黑的加入使膠料的tanδ增大,同時使膠料的生熱增大,阻尼提高。隨著炭黑用量的增大,炭黑聚集體相互作用增強并形成填料網絡,從而引起聚集體的大量分裂和再形成,導致較高的滯后性。白炭黑與炭黑的作用機理不同,由于偶聯劑的架橋作用,白炭黑與橡膠大分子鏈之間形成較為穩定的化學交聯鍵,在受到往復應力作用時,交聯網絡較為穩定,因此具有較低的滯后性。

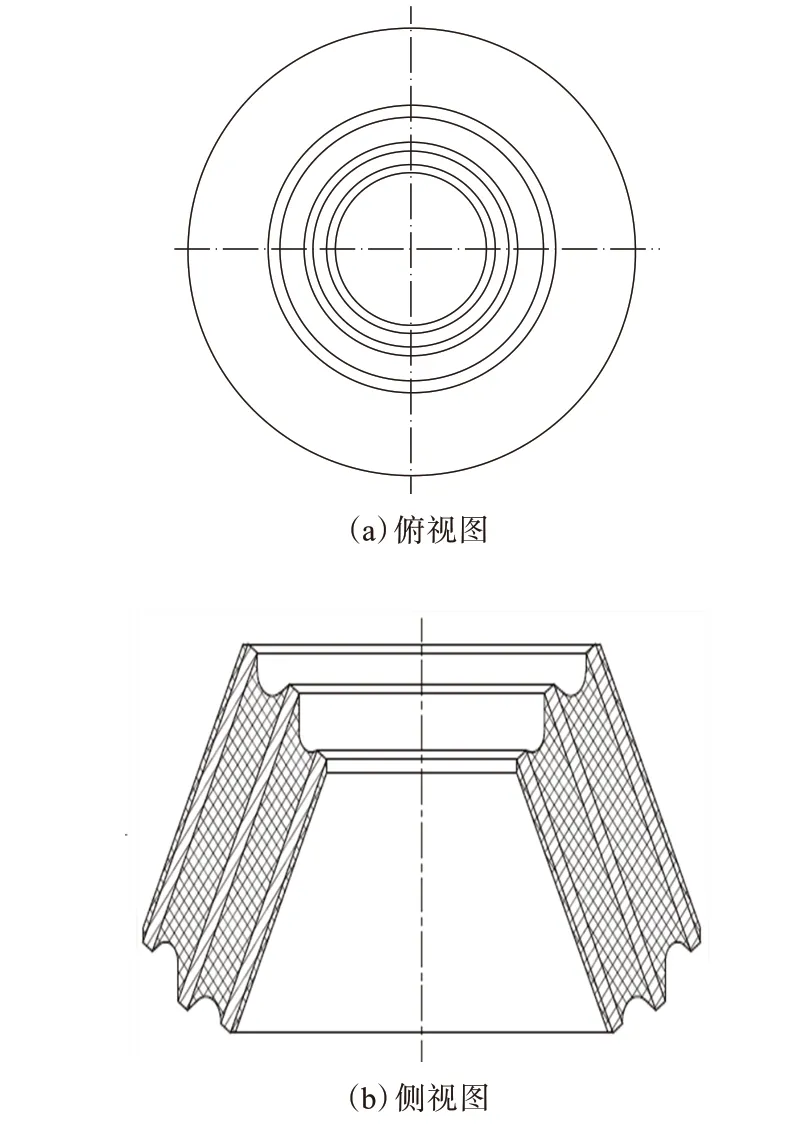

補強體系對膠料性能的影響見表2。

表2 補強體系對膠料性能的影響

從表2可以得出以下結論。

(1)在硬度相同的情況下,采用炭黑N774替代部分炭黑N330,炭黑分散性有所改善,有效提高了膠料的彈性,同時降低了壓縮永久變形。主要原因是隨著炭黑比表面積的減小,結合膠減少,炭黑網絡結構化效應降低,從而降低填料網絡對橡膠交聯網絡的束縛,提高橡膠的恢復能力;另一方面,膠料交聯密度包括穩定的橡膠分子鏈交聯網絡和不穩定的炭黑填料網絡,在一定外力的持續作用下,不穩定的炭黑網絡被破壞,因此填料網絡化效應較弱的炭黑N774/N330填充體系壓縮永久變形降低。與配方1膠料相比,配方2膠料門尼粘度有所減小,焦燒時間和正硫化時間延長。

(2)對比配方3和2膠料可以看出,加入適量的偶聯劑KH550,膠料的物理性能有所改善,同時提高了炭黑在橡膠中的分散性。這種現象的出現主要是來自于填料網絡及交聯網絡的貢獻。偶聯劑KH550的加入,一方面能顯著提高炭黑分散性,降低填料網絡結構化效應,從而降低填料網絡對橡膠交聯網絡的束縛,提高橡膠的恢復能力;另一方面,使得炭黑發生偶聯反應,提高了膠料的交聯密度,減小了分子鏈滑移造成的不可逆形變。因為偶聯劑KH550的高反應活性和類似炭黑分散劑的作用,配方3膠料焦燒時間和正硫化時間有所縮短,門尼粘度有所降低。

(3)對比配方4,5及1膠料可以看出,等量偶聯劑KH550和Si69在白炭黑體系中影響效果并不相同。與配方1體系相比,白炭黑/偶聯劑Si69復合體系門尼粘度較高,焦燒時間有所延長,填料分散性降低,膠料物理性能略有下降;白炭黑/偶聯劑KH550復合體系門尼粘度急劇升高,焦燒時間大幅縮短,填料分散性降低明顯,各項物理性能顯著降低。分析原因認為,白炭黑表面含有大量的羥基,經過熱處理后,偶聯劑Si69分子兩端的乙氧基水解,然后與白炭黑表面的羥基及炭黑表面少量的羥基反應,降低了填料與填料的相互作用,故促進了炭黑/白炭黑在橡膠中的分散;白炭黑表面極易吸附水,在高溫下,偶聯劑KH550一端的乙氧基水解成羥基,另一端在水的作用下迅速水解成氨基,其羥基與炭黑/白炭黑表面的羥基縮合形成化學鍵,而氨基與炭黑/白炭黑表面的羥基產生氫鍵,增加了填料的聚集程度,增強了填料網絡化效應[1]。

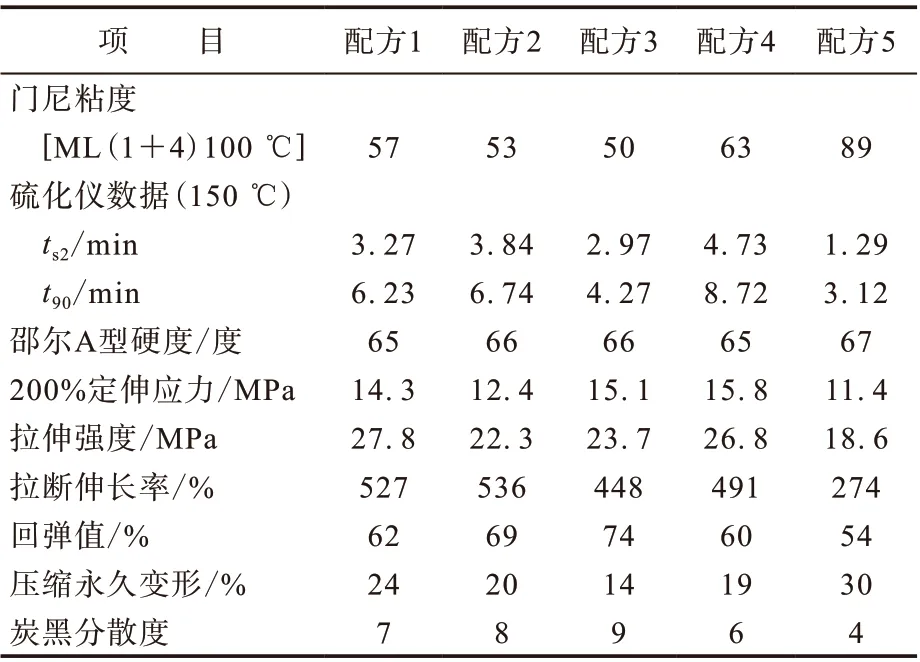

補強體系對膠料壓縮生熱和tanδ的影響如圖2所示。

圖2 補強體系對膠料壓縮生熱和tanδ的影響

從圖2可以看出:不同補強體系對壓縮生熱和tanδ影響的趨勢基本一致,因為兩者均體現出膠料在受到動態應力作用下的滯后性;配方4膠料具有較低的tanδ和壓縮生熱,主要原因有兩點,一是偶聯劑Si69參與了橡膠大分子鏈的交聯反應,增大了硫化膠的交聯密度;二是偶聯劑Si69成為連接填料和橡膠大分子形成化學鍵所需的橋鍵,增大了填料與橡膠的相互作用,同時偶聯劑Si69的存在也提高了白炭黑在橡膠中的分散性。對比配方3與5可以看出,偶聯劑KH550對炭黑體系及炭黑/白炭黑體系的影響完全不同。分析原因認為,炭黑水含量極小,此時偶聯劑KH550的反應活性較低,在極少量的游離水和高溫條件下,一端水解成羥基與炭黑表面極少量的羥基進行縮合,另一端氨基參與橡膠的交聯反應,使得炭黑粒子均勻分布在交聯網絡中,一方面增大了膠料交聯密度,另一方面提高了炭黑在橡膠中的分散性,從而改善膠料的動態性能;在炭黑/白炭黑體系中,由于白炭黑表面極易吸附水,偶聯劑KH550在水和高溫條件下迅速發生反應,形成較為復雜的炭黑/白炭黑/橡膠絡合物,增大了炭黑/白炭黑填料的團聚,增強了填料網絡化效應,從而降低了膠料的動態性能。

2.1.2 硫化體系

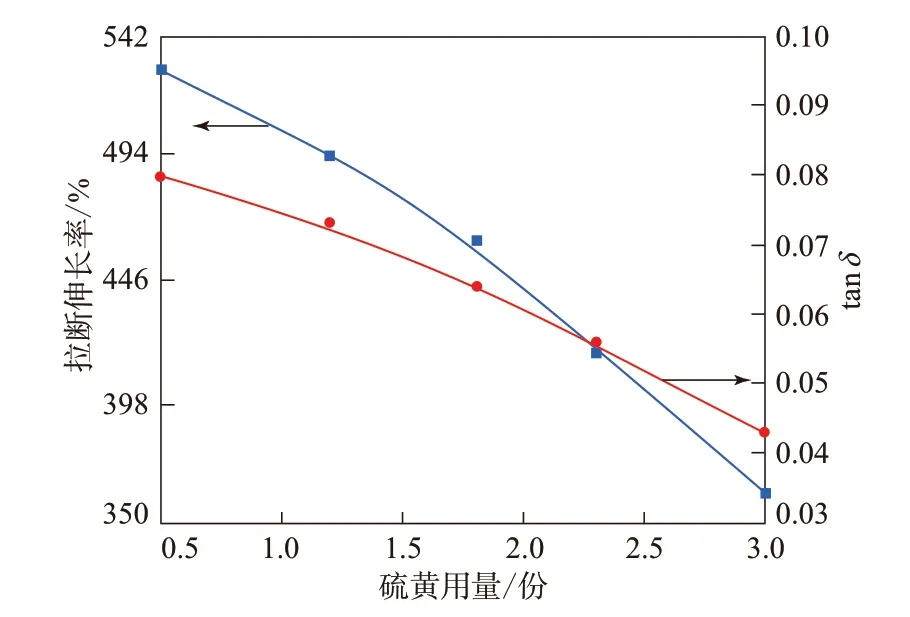

范汝良等[2]研究發現,多硫鍵最多的普通硫黃硫化體系比半有效和有效硫化體系能夠賦予膠料更低的tanδ。硫黃用量對膠料拉斷伸長率和tanδ的影響見圖3。

從圖3可以看出,隨著硫黃用量的增大,膠料的交聯密度增大,tanδ減小,膠料拉斷伸長率下降,在硫黃用量達到2.3份時,膠料拉斷伸長率只有416%,因此在該配方中硫黃用量不宜超過2.3份。

圖3 硫黃用量對膠料拉斷伸長率和tanδ的影響

2.1.3 加工助劑

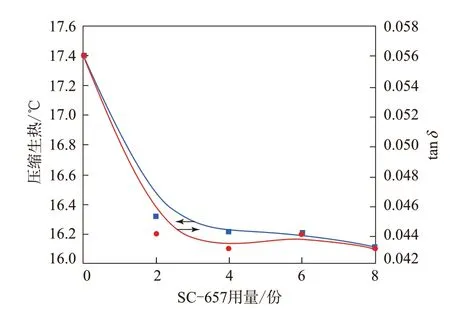

加工助劑用于改善膠料的加工性能,包括膠料混煉、壓延、擠出和成型等性能,同時改善填料的分散性并縮短混煉時間。加工助劑SC-657是一種特殊的脂肪酸鋅皂類分散助劑,具有優良的綜合性能。圖4所示為加工助劑SC-657對配方3膠料動態性能的影響。

圖4 加工助劑SC-657用量對膠料壓縮生熱和tanδ的影響

從圖4可以看出,隨著加工助劑SC-657用量的增大,膠料壓縮生熱和tanδ不斷降低,在用量超過2份后,下降幅度減小。分析原因,一方面可能與加工助劑SC-657具有一定的偶聯作用有關,其加入能夠使炭黑表面少量的活性基團與橡膠分子鏈形成柔性的交聯鍵,但由于炭黑表面活性基團非常少,因此加工助劑SC-657在用量超過2份后對壓縮生熱和tanδ的降低作用減弱;另一方面,填料的生熱主要是由炭黑網絡的破壞與重建所引起,加工助劑SC-657的加入能夠明顯提高炭黑在橡膠中的分散性,減小填料之間的團聚,因此動態性能有所改善。

2.1.4 優化配方膠料性能

通過研究與試驗,得到優化配方如下:NR 100,炭黑N330 30,炭黑N774 32,偶聯劑KH550 1,氧化鋅 5,硬脂酸 2,防老劑RD 2,防老劑4010NA 1.5,加工助劑SC-657 2,促進劑 2.1,硫黃 2.3。優化配方膠料性能如表3所示。

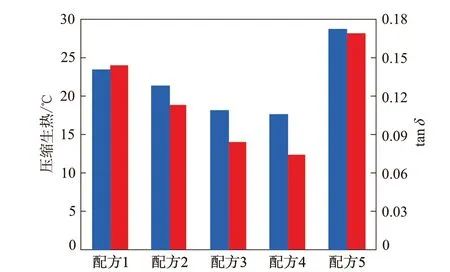

表3 優化配方膠料性能

從表3可以看出,優化配方膠料能夠滿足橡膠墊板產品的技術要求,同時具有較低的tanδ,適用于生產低動靜剛度比的橡膠墊板產品。

2.2 硫化工藝

風電支撐產品設計尺寸較大,采用高溫硫化時易出現留痕、缺膠等工藝問題,依據類似產品的工藝設計經驗,確定產品的硫化溫度為150 ℃。

2.2.1 硫化時間

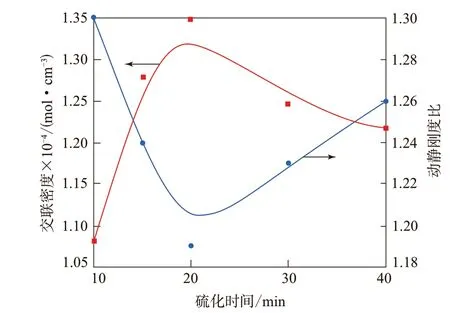

硫化時間對膠料交聯密度和產品動靜剛度比的影響如圖5所示,硫化壓力為15 MPa。

從圖5可以看出,隨著硫化時間的延長,膠料的交聯密度呈現先增大后減小的過程,產品動靜剛度比呈現先下降后上升的過程,最佳硫化時間為20 min。研究表明,橡膠的動靜剛度比隨著交聯密度的增大而減小[3],顯然產品動靜剛度比的變化規律與膠料的交聯密度變化規律相互對應。

圖5 硫化時間對膠料交聯密度和產品動靜剛度比的影響

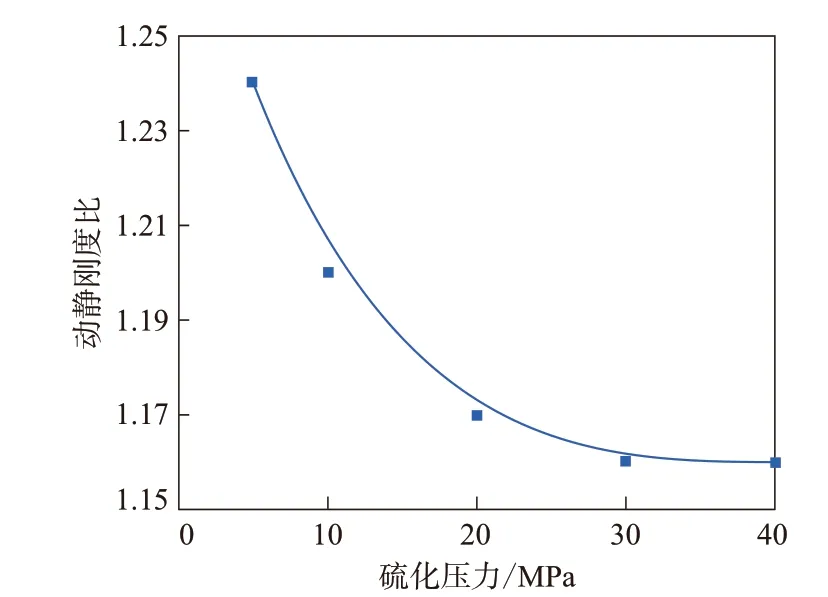

2.2.2 硫化壓力

硫化壓力對產品動靜剛度比的影響如圖6所示,硫化時間為20 min。

圖6 硫化壓力對產品動靜剛度比的影響

從圖6可以看出,隨著硫化壓力的增大,產品動靜剛度比減小。分析原因可能是硫化壓力增大時橡膠有更大的致密度,在橡膠制品承受同等載荷時橡膠變形較小,因而滯后損失較小,導致產品的動靜剛度比較小[4-5]。但硫化壓力超過20 MPa后,增大硫化壓力,動靜剛度比基本不變,可能的原因是硫化機臺的壓力傳遞到模腔內部,受到硫化模具結構的影響,模腔內壓在達到一定壓力值時不再增加,因此產品動靜剛度比基本不變。

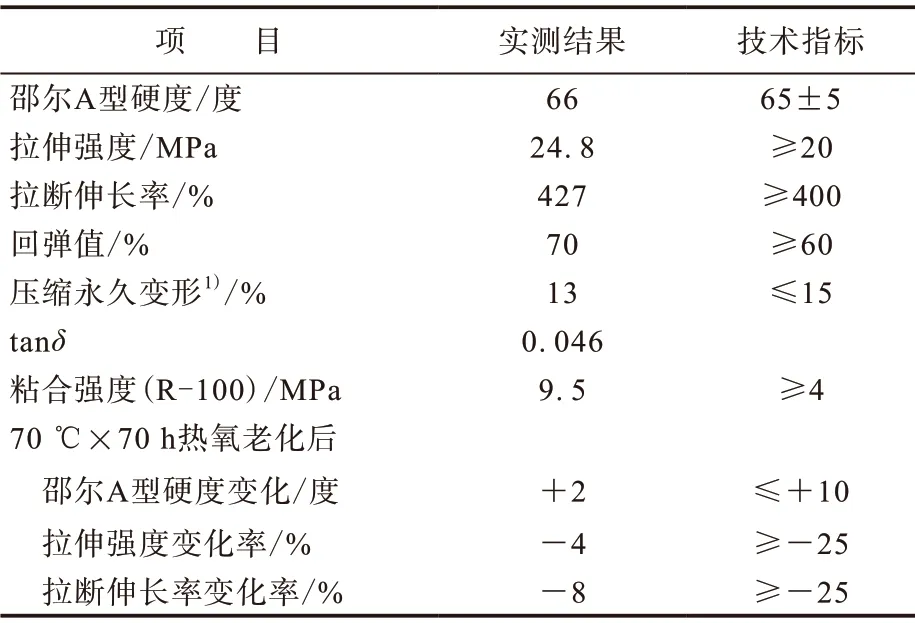

2.3 產品性能

通過工藝參數調整,最終確定產品硫化溫度為(150±2) ℃,硫化壓力為(20±1) MPa,硫化時間為20 min。在優化條件下制備的產品性能測試結果見表4。由表4可見,產品性能滿足技術規范要求。

表4 風電支撐產品性能

3 結論

?

(1)通過優化補強體系及硫黃用量,加入適量的加工助劑SC-657,可提高炭黑的分散性,有效降低膠料的tanδ,這是制備低動靜剛度比風電支撐的關鍵。風電支撐膠料優化配方為:NR 100,炭黑N330 30,炭黑N774 32,偶聯劑KH550 1,氧化鋅 5,硬脂酸 2,防老劑RD 2,防老劑4010NA 1.5,加工助劑SC-657 2,促進劑2.1,硫黃 2.3。

(2)通過優化硫化工藝參數,有助于降低風電支撐產品的動靜剛度比,優化后的硫化工藝參數為:溫度 (150±2) ℃,壓力 (20±1) MPa,時間 20 min。

(3)采用優化后的膠料配方及硫化工藝所生產的風電支撐產品各項性能滿足技術規范要求,并具有較低的動靜剛度比。