合成杜仲橡膠在汽車扭力梁鉸接中的應用

黃 碩,曹 蘭,黃江玲,周言和,高祥達,應 芳,王 亮

(1.東風汽車公司技術中心,湖北 武漢 430058;2.青島科技大學 高分子科學與工程學院,山東 青島 266042;3.安徽中鼎減震橡膠技術有限公司,安徽 寧國 242300)

杜仲橡膠是一種具有橡塑二重性的優異高分子材料,分為天然杜仲橡膠和合成杜仲橡膠(TPI)兩類。杜仲橡膠與天然橡膠(NR)化學成分相同,但分子結構不同,前者為反式聚異戊二烯,后者為順式聚異戊二烯。杜仲橡膠是典型柔性鏈高分子,熔點低,與其他橡膠并用可明顯降低混煉溫度,大幅降低混煉膠生熱,改善焦燒特性。杜仲橡膠具有與NR相等的碳-碳雙鍵密度,因此可用相同種類和用量的硫化體系,且具有相似的硫化特性。

研究表明,天然杜仲橡膠的反式-1,4-結構含量和結晶度略高于TPI,二者常規物理性能相差不大[1]。少量杜仲橡膠與NR和丁苯橡膠等并用,可在保持膠料各項基本物理性能不變的情況下,明顯降低滾動阻力和生熱,大幅度提升材料的耐磨性能和耐疲勞性能。國內有報道將TPI加入到NR中,大大延長了硫化膠的伸張疲勞壽命[2]。

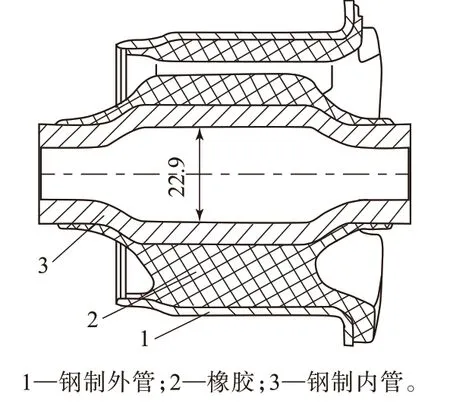

現代汽車大量使用各種減震橡膠制品以起到減震、降噪、提高舒適性和行駛穩定性的作用[3],汽車底盤的扭力梁鉸接為其中之一。扭力梁鉸接主要由鋼制外管、鋼制內管和中間的橡膠層構成(見圖1),鋼制外管連接扭力梁,鋼制內管連接車身金屬支架,中間填充NR用于內外管之間的連接和減震。由于乘用車中扭力梁鉸接長期受力,工況惡劣,鉸接中起減震作用的NR膠料長期受到較大的動態應力作用,在車型開發和客戶使用過程中常因動態疲勞而失效。本工作研究杜仲橡膠對扭力梁鉸接耐動態疲勞性能的影響,以促進杜仲橡膠在汽車用減震橡膠件中的應用。

圖1 扭力梁鉸接剖面示意

1 實驗

1.1 主要原材料

TPI,相對分子質量55萬左右,青島第派新材有限公司產品;NR,牌號為SVR3L,玉順貿易有限公司提供;炭黑N339,上海卡博特化工有限公司產品;白炭黑,牌號1165,確成硅化學股份有限公司產品。

1.2 試驗配方

生膠(變NR/TPI并用比) 100,炭黑N339 30,白炭黑 10,偶聯劑Si69 1,氧化鋅 5,硬脂酸 1,防老劑RD 1.5,防老劑4010NA 2,防老劑4020 2,微晶蠟B-10 2,橡膠分散劑D-4A 2,不溶性硫黃 3,促進劑CZ 1,防焦劑CTP 0.2。

1.3 主要設備和儀器

XSM-1/10~120型密煉機,上海科創橡塑機械設備有限公司產品;XK-160型開煉機和XLB-D型平板硫化機,上海雙翼橡塑機械有限公司產品;MDR2000型無轉子硫化儀,美國阿爾法科技有限公司產品;GT-GS-MB型邵爾硬度計(A型)、GTTCS-2000型電子拉力試驗機、GT-7042-RE型彈性試驗機、GT-7049型壓縮變形試驗機和GT-7011-DG型屈撓疲勞試驗機(德墨西亞型),中國臺灣高鐵檢測儀器有限公司產品;MZ-4003B型橡膠立式疲勞試驗機,江蘇明珠試驗機械有限公司產品;EPLEXOR型動態熱機械分析儀,德國GABO公司產品;8 kN·m級液壓伺服試驗設備,德國Schenck公司產品;10 kN級拉壓力傳感器,南京華東電子集團有限公司產品。

1.4 試樣制備

1.4.1 膠料的制備

NR母煉膠和TPI母煉膠分別在密煉機中制備,停放16 h后在密煉機中按配比加入NR母煉膠、TPI母煉膠、硬脂酸、防老劑、氧化鋅、石蠟等進行混煉,然后置于開煉機上開煉;停放16 h后加入促進劑和硫化劑等再次混煉。轉子轉速保持在40~50 r·min-1。膠料在平板硫化機上硫化,硫化條件為160 ℃/10 MPa×11 min。

1.4.2 扭力梁鉸接的制備

將NR/TPI混煉膠加入注射機中,注入放有表面磷化處理并涂膠粘劑金屬骨架的模具后硫化成型,硫化條件為160 ℃/10 MPa×11 min。

1.5 測試分析

1.5.1 膠料性能

回彈值按照ASTM D 1054—2002《用回跳擺錘法測定橡膠彈性的實驗方法》進行測試。其余各項性能均按照相應國家標準進行測試,壓縮永久變形采用B型試樣,壓縮率 25%,測試條件100 ℃×22 h;伸張疲勞壽命和永久變形測試伸長率 100%,頻率 5 Hz;動態力學性能測試采用拉伸模式,溫度范圍 -80~+100 ℃,頻率 3 Hz,升溫速率 3 ℃·min-1,動態應變 2.5%,靜態應變 5%。

1.5.2 產品性能

徑向靜剛度測試條件為:預載 0 N,加載力范圍 -5~+5 kN,速率 10 mm·min-1,計算范圍 -980~+980 N。軸向靜剛度測試條件為:預載 0 N,加載力范圍 -3~+3 kN,速率10 mm·min-1,計算范圍 -980~+980 N。扭轉剛度測試條件為:加載范圍 0°~15°,速率30 (°)·min-1,計算范圍 0°~1°。

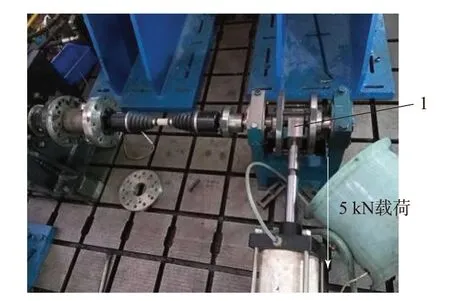

扭力梁鉸接的耐動態疲勞性能采用動態疲勞臺架試驗進行測試,主要試驗設備為8 kN·m級液壓伺服試驗設備和10 kN級拉壓力傳感器,樣品安裝、臺架和加載方式如圖2所示。測試時沿鉸接徑向方向施加5 kN載荷,同時施加扭轉運動,扭轉角度為±5°,頻率為1.8 Hz,試驗次數為100萬,試驗中檢查鉸接的破壞情況,包括橡膠的撕裂、內襯套與橡膠之間的脫離、外襯套與橡膠的脫離等情況。

圖2 扭力梁鉸接疲勞耐久試驗臺架

2 結果與討論

2.1 NR/TPI并用膠性能

2.1.1 物理性能

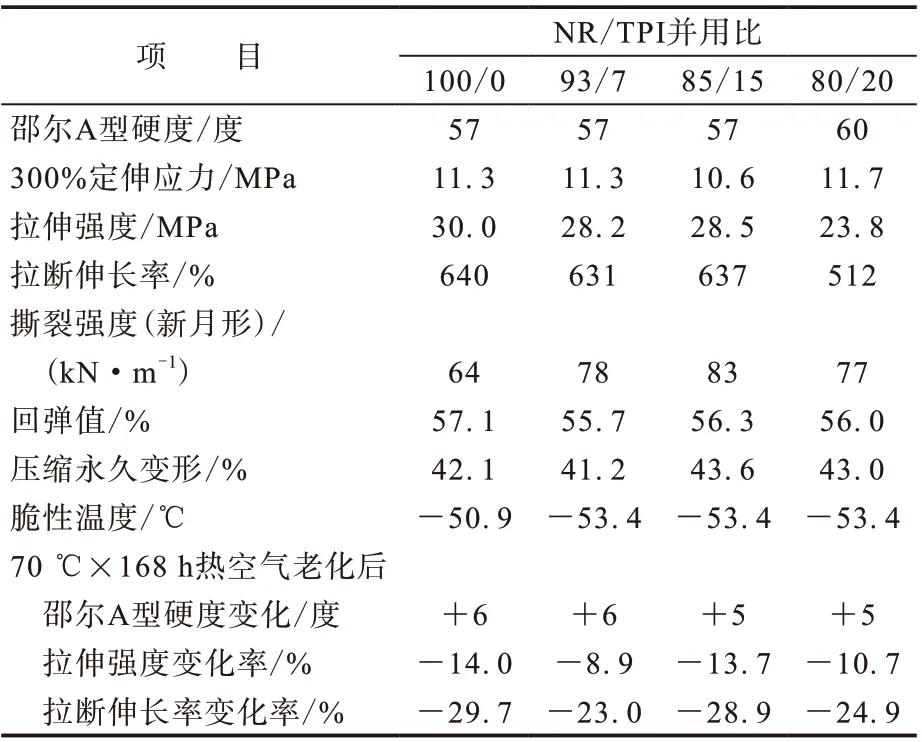

NR/TPI并用比對并用膠物理性能的影響如表1所示。

從表1可以看出,并用TPI后,NR/TPI并用膠的邵爾A型硬度在TPI用量為20份時略有提高,這是由于20份時TPI未全部參與硫化,仍有部分以微晶狀態存在,而晶體TPI的邵爾A型硬度可達95度,因此表現為硬度增大。撕裂強度表現出隨著TPI用量的增大先升高后降低的趨勢,推測為用量較小時,TPI部分呈現微晶狀態分散在橡膠基體中,可起到阻止撕裂裂紋擴張的作用,但隨著TPI用量的進一步增大,晶體有聚集現象,導致撕裂強度下降。隨著TPI用量的增大,并用膠的拉伸強度、拉斷伸長率和熱空氣老化性能均呈現略微降低趨勢;300%定伸應力、回彈值和壓縮永久變形變化不大。

表1 NR/TPI并用膠的物理性能

2.1.2 耐屈撓疲勞性能

NR/TPI并用比對并用膠耐屈撓疲勞性能的影響如表2所示。

表2 NR/TPI并用膠屈撓疲勞次數 ×10-3

從表2可以看出,并用TPI后,膠料的耐屈撓疲勞性能優于NR膠料,且隨著TPI用量的增大,NR/TPI并用膠出現6級龜裂的屈撓次數先增大后減小,當TPI用量為15份時,并用膠的耐屈撓龜裂性能達到峰值。

2.1.3 伸張疲勞性能

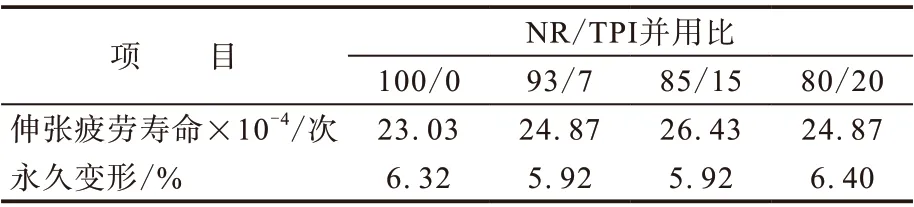

NR/TPI并用比對并用膠伸張疲勞性能的影響如表3所示。

從表3可以看出,并用了TPI后,膠料的伸張疲勞壽命延長,且隨著TPI用量的增大,膠料的伸張疲勞壽命先延長后縮短,當TPI用量為15份時達到最優值,較NR膠料提升15%。從表3還可以看出,NR/TPI并用比為93/7和85/15的并用膠永久變形減小。

表3 NR/TPI并用膠的伸張疲勞性能

2.1.4 動態力學性能

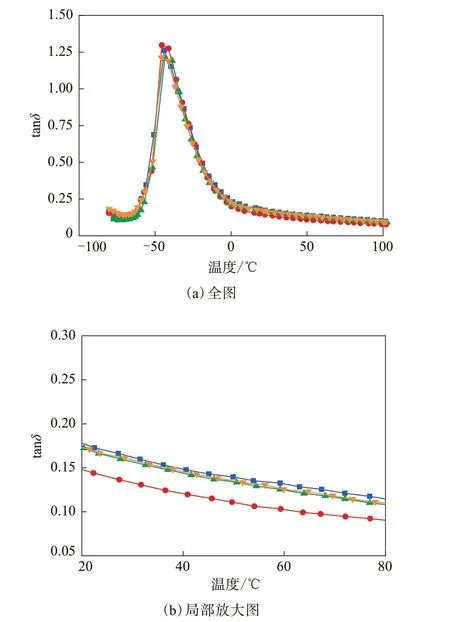

NR/TPI并用比對并用膠動態力學性能的影響如圖3所示,其中tanδ為損耗因子。

圖3 NR/TPI并用膠的動態力學性能曲線

從圖3可以看出,在20~100 ℃溫度范圍內,并用TPI后,膠料的tanδ降低,且在TPI用量為7份時,膠料的tanδ降低最明顯,說明此時TPI/NR并用膠動態疲勞生熱最小,將TPI與NR并用可以降低生熱。

2.2 NR/TPI并用膠在汽車扭力梁鉸接產品中的應用

2.2.1 靜態力學性能

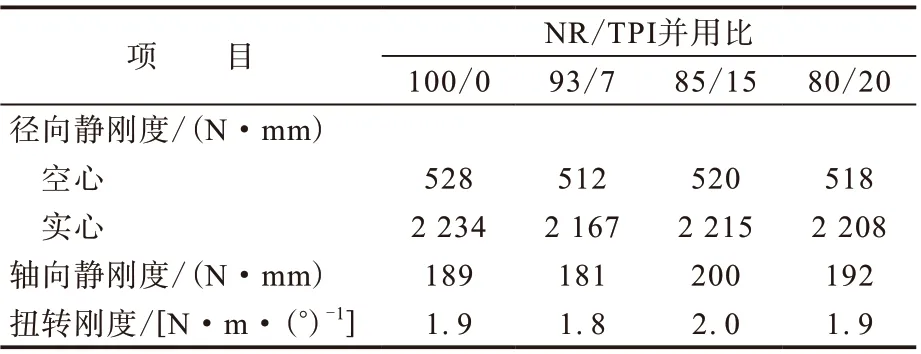

NR/TPI并用比對扭力梁鉸接產品靜態力學性能的影響如表4所示。

表4 扭力梁鉸接產品的靜態力學性能

從表4可以看出,并用TPI后,產品的靜態力學性能變化不明顯,在TPI用量為15份時產品的靜剛度和扭轉剛度均最優。

2.2.2 耐動態疲勞性能

NR/TPI并用比為100/0,93/7,85/15和80/20的扭力梁鉸接的動態疲勞耐久壽命分別為35萬、68萬、92萬和74萬次。可以看出,并用了TPI的扭力梁鉸接產品的耐動態疲勞性能有了顯著提高,且隨著TPI用量的增大,產品的耐動態疲勞性能先增強后減弱,加入15份TPI的產品耐動態疲勞性能最優,達到全NR產品的近3倍。

3 結語

(1)在NR中并用少量TPI,可以在保持原膠料物理性能基本不變的情況下,大幅提高伸張疲勞性能和耐屈撓疲勞性能,并改善內部生熱狀況。

(2)并用TPI可以顯著改善扭力梁鉸接耐動態疲勞性能,在汽車減震橡膠件中應用前景光明。