石油鉆機吊環有限元分析結果評判方法研究

樊春明, 楊楠, 王德貴, 蒲榮春 , 左永強

(1.國家油氣鉆井裝備工程技術研究中心,陜西寶雞721002;2.寶雞石油機械有限責任公司,陜西寶雞721002;3.中國石油天然氣集團公司 物資裝備部,北京 100007)

0 引言

吊環是鉆井設備中最重要、最常用的工具之一。吊環的環部較為薄弱,幾乎所有的斷裂事故無不發生于此[1]。有關吊環環部的手工強度計算,20世紀80、90年代,眾多學者曾進行了激烈的討論,爭論的結果莫衷一是[2-7]。由于吊環幾何形狀的特殊性,手工準確計算吊環在拉、彎組合工況下的應力是不可能的。有限元分析軟件的出現使精確計算吊環的應力分布成為可能,然而如何運用有限元分析的結果來評判吊環的強度,進而指導吊環的設計工作是一個長期困擾設計者的問題。

1 有限元分析結果評判方法

1)第四強度理論法。

用零件上最大等效應力與材料的許用屈服應力相比,應力集中區域特別考慮[8]。

式中:σs為材料的屈服極限;ns為安全系數。

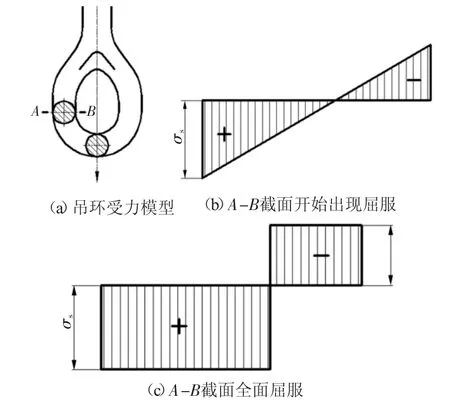

這種評判方法用得最為廣泛,但也有一定的局限性,一點屈服并不意為著零件承載能力的喪失,評判結果過于保守,如圖1所示,危險截面處的最大應力進入屈服極限,零件并沒喪失承載能力,隨著載荷持續增加,直到整個截面都進入塑性區達到全面屈服,零件才喪失承載能力而失效。

圖1 吊環載荷與危險截面進入塑性區的關系

2)極限設計理論判定法。

用塑性變形區域的大小來判定零件的承載能力。如文獻[9]用該方法對ZJ15車裝鉆機吊環進行了有限元分析。這種評判屬于極限設計理論,但其評判依據無法量化,帶有很強的主觀性,對于接觸有限元分析不深的人來說,說服力不強。

3)應力線性化判定法。

基于應力分析和應力分類的強度評定中,采用第三強度理論,將路徑上的應力分解為薄膜應力、彎曲應力和總體應力,求取應力強度,按照不同的原則進行評定[10]。

a.額定載荷下。

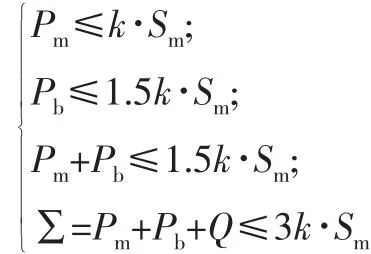

依據ASMEⅧ-2壓力容器規定,有:

式中:應力系數k=1;Pm代表一次薄膜應力;Pb代表彎曲應力;Pm+Pb代表一次薄膜應力+彎曲應力;Pm+Pb+Q代表一次薄膜應力+彎曲應力+峰值應力,即總應力;Sm=σb/3。

b.設計驗證載荷下。

設計驗證載荷分析時,依據ASMEⅧ-2壓力容器規定:

當Pm≤0.67σs時,Pm+Pb≤1.35σs;

當0.67σs≤Pm≤0.9σs時,Pm+Pb≤2.35σs-1.5Pm。

這種評判方法主要用在壓力容器方面,來源于板殼理論,薄膜應力和彎曲應力都是平行于中面的正應力,分別沿厚度均勻分布和線性分布[11]。對于其他承受拉壓、扭轉、彎曲載荷的零件適用性有待驗證。

4)危險截面當量應力評判法。

吊環的強度分析要滿足API Spec 8C[12]中4.3.4節和4.3.5節的規定,根據第四強度理論得到零件的Von Mises當量應力σ,校核標準為σ≤[σ],但在接觸區域和應力集中的地方允許σ≤[σ]′。其中:[σ]=σs/ns,[σ]′=σb/ns。式中:σs為材料的屈服極限;σb為材料的抗拉極限;ns為安全系數。當量應力σ應該取危險區域的最大應力還是危險截面上的平均應力,設計者們存在爭議。

文獻[13]認為吊環在額定負荷下,以危險截面上的最大應力作為強度校核的當量應力是不合適的。因為吊環特殊的幾何形狀使其具有很大的應力集中系數,所以吊環在遠低于額定負荷的情況下,危險截面上達到較大的最大應力。當最大應力超過材料的彈性極限時,繼續加載就將產生塑性流動,從而使應力分布趨于平均。在用塑性材料制作的零件中,由于應力的重新分布,應力集中一般并不降低其在靜載荷下的強度[14]。塑性力學和工程實踐都證明,只有整個危險斷面達到塑性屈服時,產品才會屈服失效[15]。因此,吊環靜強度設計應放棄一點屈服的設計準則,吊環靜強度計算應以危險截面上的平均應力作為計算應力。基于這一觀點,筆者認為API Spec 8C中4.3節強度分析中的當量應力應取危險截面上的平均應力。本文用有限元分析的方法,以成熟產品DH500吊環為例,計算出DH500吊環危險截面上的平均應力來校核其強度,并對該評判方法進行了驗證。

2 DH500單臂吊環強度分析

2.1 吊環材料及力學性能

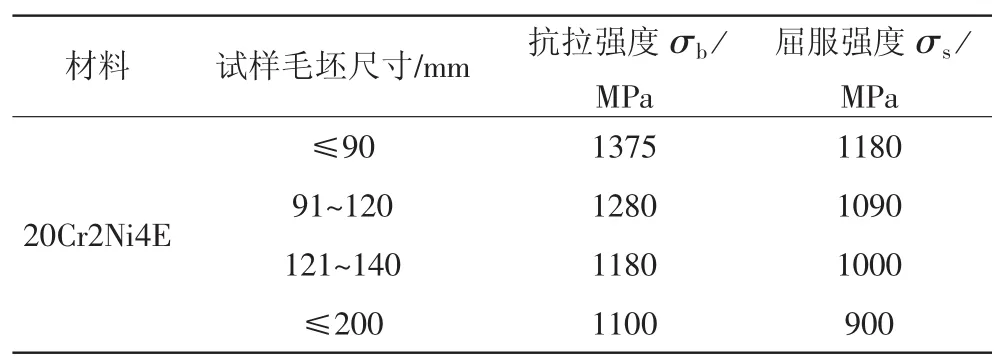

DH500吊環材料為高強度合金鋼20Cr2Ni4E,彈性模量E=2.06×105MPa,泊松比ν=0.3,其實際熱處理后力學性能如表1所示。

DH500吊環的額定負荷為500 t(4500 kN)/副。吊環上環與大鉤相連,下環與吊卡相連,分析時用一簡化的模型代表大鉤和吊卡,簡化模型與吊環接觸狀況與實際相同。根據API Spec 8C《鉆井和采油提升設備規范》,DH500吊環的安全系數為2.25。

表1 吊環力學性能

2.2 前處理

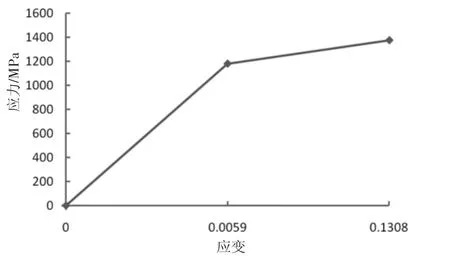

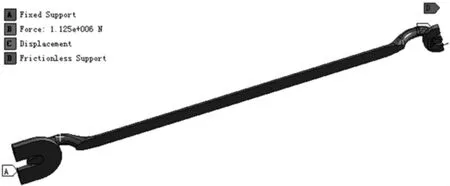

分析時考慮吊環的材料非線性,將其視為理想塑性模型,其應力應變關系如圖2所示。將與上環相連的代表大鉤的半圓環端面固定,將與下環相連的代表吊卡的半圓環端面上施加相應的軸向拉伸載荷(1125 kN,由于對稱性施加載荷為額定負荷的1/4),并約束其除受力方向以外的其他兩個方向的平移自由度,在對稱面上施加對稱約束,如圖3所示。在零件與零件之間的接觸面設置摩擦接觸,μ=0.1。采用20節點的186單元對有限元實體模型進行單元網格劃分,為獲得較為精確的仿真結果,在關鍵部位進行局部加密。

2.3 分析結果

圖2 吊環材料應力應變關系

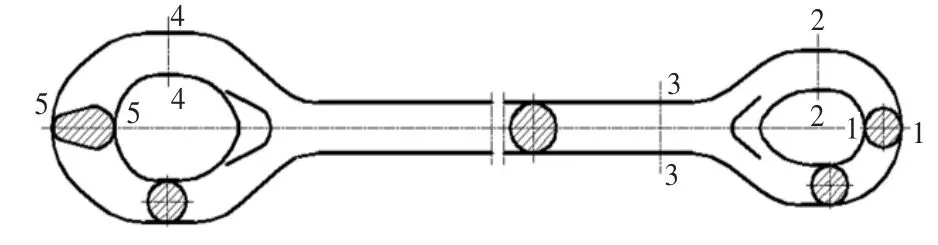

從圖4吊環Von Mises應力云圖可以看出,接觸部位的局部應力達到了1314.3 MPa,已經超過了吊環材料的屈服極限,這說明在額定負荷下接觸部位產生了塑性變形。由于大小環部向同一側彎曲,中間直桿受偏心拉伸,除接觸區域以外,大、小環的中部和下環與中間直桿相接的脖頸處是應力較大區域,且以小環中部最為危險。吊環危險截面的位置如圖5所示。

圖3 吊環邊界條件

圖4 吊環整體Von Mises應力云圖

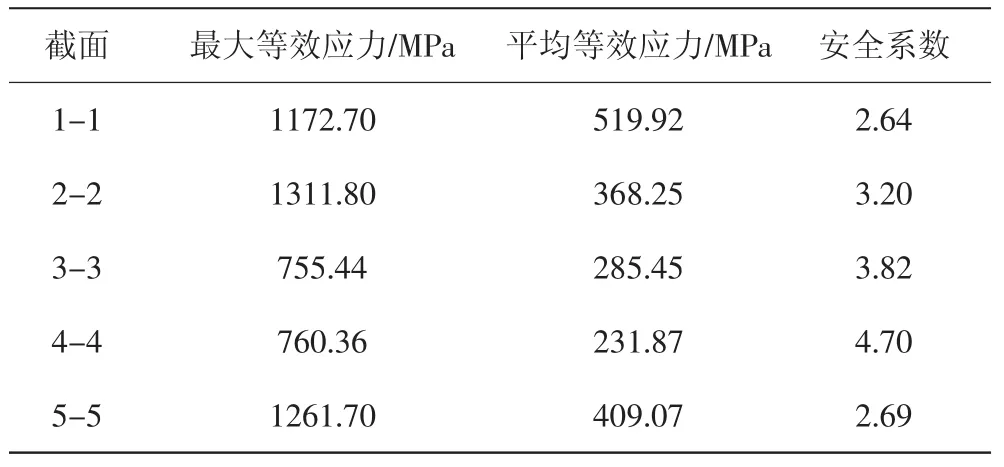

ANSYS軟件中截面平均等效應力綜合了截面上由拉、壓、彎、扭等各種載荷形成的應力。吊環截面平均Von Mises應力是吊環截面上各種載荷形成的復合應力,可見其與單純的以吊環軸向負荷除以斷面面積得到的截面平均應力有本質的不同。用軟件中“Construction Geometry>Surface”功能提取各危險截面的等效應力及安全系數如表2所示。從表2中可以看出,吊環危險截面的安全系數均大于2.25。

圖5 吊環危險截面位置圖

表2 各危險截面的安全系數

3 DH500單臂吊環型式試驗

DH500單臂吊環是寶雞石油機械有限責任公司的成熟產品,產品批量用于油田現場作業。在20 000 kN提升設備拉力試驗機上,按照標準要求做2倍拉伸載荷的型式試驗(對單個吊環施加9000 kN拉力),在吊環本體所有預期會產生高應力的部位上粘貼應變片。試驗實測最大永久殘余變形量為0.13,小于API Spec 8C標準中規定的不大于0.2的要求,試驗24 h后,探傷合格,DH500單臂吊環產品合格。

4 結 論

1)吊環的靜破斷負荷應以危險截面上的平均應力判定;吊環靜強度設計應放棄一點屈服的設計準則,以危險截面上的平均應力作為計算應力;API Spec 8C中4.3節強度分析中的“當量應力”應取危險截面上的平均應力。

2)用ANSYS軟件中平均應力這一功能提取吊環危險截面上的平均應力來校核吊環強度是合適的,它得到的安全系數可以比較準確地反映吊環的實際強度,這一評判吊環強度的有限元方法對指導吊環的設計工作有重要意義,對其它提升類產品的有限元分析計算同樣具有推廣意義。

3)通過分析可知,DH500吊環各危險截面的安全系數均大于2.25,符合API Spec 8C規范的要求,與產品試驗結果及多年的現場應用相吻合。