某飛機主起落架防塵蓋沖壓工藝分析及復合模設計應用

白亞玲

(中航飛機股份有限公司長沙起落架分公司,長沙410200)

0 引言

某飛機在第四階段研制過程中,承擔鈑金件加工任務的分廠申請了一套沖壓模具,用于沖壓成形防塵蓋的外形和凸起部位。被沖壓材料為16AM1.5/ГОСТ216376,相當于國產材料LY-12退火狀態,使用機床為J(23)-60曲柄壓力機。產品結構如圖1所示。該產品是某型號飛機主起落架活塞桿頭部的防塵蓋,它的作用是防灰塵、透氣、并使軟管避免折斷和切傷。由于該零件結構復雜、不規則、不對稱、變形量大、材料塑性差的原因,并且此類材料的沖壓加工在我公司尚屬首次,無成熟的經驗可以借鑒,因此,給模具結構設計及模具參數的確定造成很大困難。外方提供的成品散件質量較差,存在著局部嚴重變薄、變形和圓角處開裂的問題。經過認真的分析、研究,結合公司實際情況,打破傳統沖壓出工件直接符合圖樣的觀念,設計工序沖壓件,對沖壓件工藝性進行改善,保證成形過程中受力平衡,防止滑動。針對改善后的工序沖壓件設計了沖切、成形復合模,經過試模、修改模具參數,沖壓出的零件滿足了產品圖樣的要求,產品成形后的形狀和表面質量明顯優于外方散件。

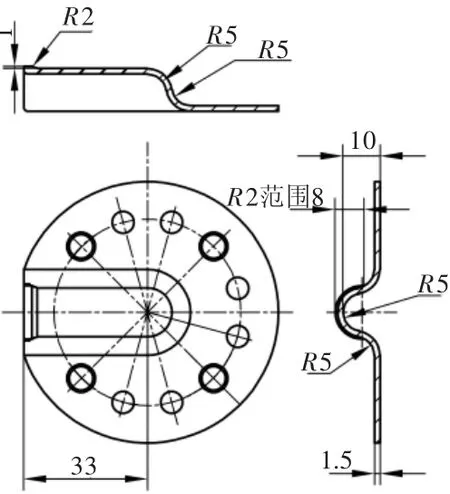

圖1 產品圖

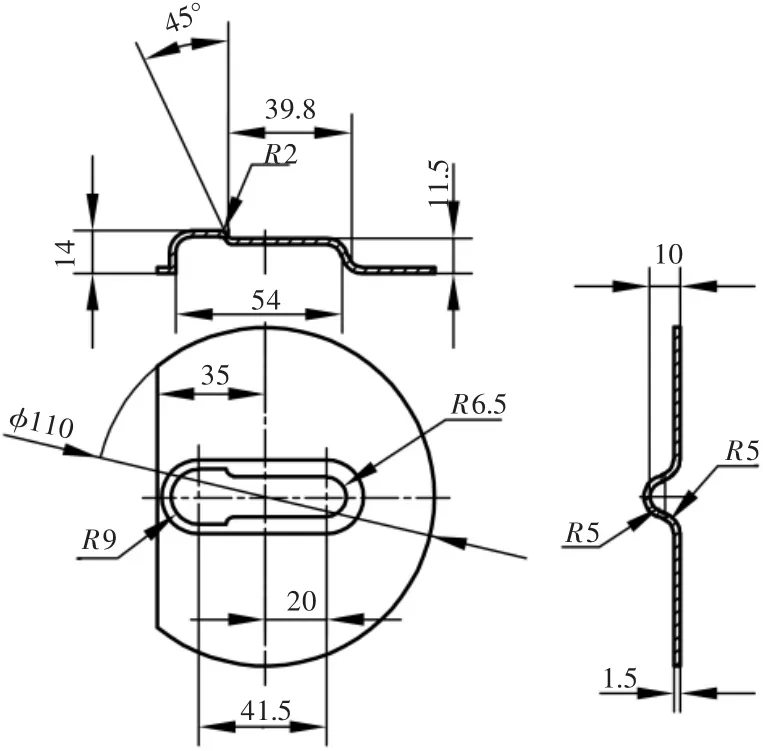

圖2 沖壓工序圖

1 沖壓件工藝性分析及加工流程

該產品形狀復雜的成形部位由平面、球面、圓柱面、圓錐面、圓環面聯接而成,成形端部有一沿圓弧面的R2尺寸的翹起,翹起部分到該產品中心距為33 mm,料厚t=1.5 mm,平面度要求高,成形部位凸、凹模要保證材料均勻變形,否則會產生拉裂、起皺、局部嚴重變薄等現象。為了實現R2高1 mm的45°翹起,防止成形中滑動導致的受力不均產生廢品。經工藝分析,將沖壓工序的工序圖定為圖2所示結構,保證沖壓件成形過程中受力平衡,設計沖切、成形復合模。沖切成形后,設計鉆模鉆孔,鉆模用沖壓件外形為定位基準,既保證鉆孔尺寸又對沖壓件進行校整,保證沖壓件的平整性;以孔為定位基準,車削加工沖壓件符合圖1要求。

2 沖壓方案的確定

沖切此類零件可以選用的模具結構有兩種:連續模和復合模。

2.1 連續模的設計方案

連續模沖裁時,條料按一定順序和方向送進,經過幾個工步,多次定位,每沖一次在模具各工位上完成各自的沖壓工序。可以先沖孔,再沖切、成形。特點是效率高,凹模強度好,制造容易,但沖出的零件精度不高,孔容易拉裂,定位復雜,不適合沖壓成形防塵蓋。

2.2 復合模的設計方案

復合模的主要優點是結構緊湊,沖件嚴整。對于公差較嚴,送料進距困難的軟料、薄料,如鋁、銀、橡皮、毛氈等,都用復合模,但復合模結構復雜,制造和維修較難。由于該防塵蓋具有外形復雜,精度高,材料軟,不易重復定位等特點,因此,確定順裝復合模(即落料凹模在下模)的結構形式來設計模具,完成產品的加工。

3 復合模的設計應用

3.1 凸、凹模間隙的確定

沖裁間隙是直接關系到沖件斷面質量、尺寸精度、模具壽命等的重要參數。沖裁間隙的確定主要與材料牌號、供應狀態和厚度有關。由于各種沖件對其斷面質量和尺寸精度的要求不同,生產條件的差異,生產中很難統一間隙,要分別對待。間隙的確定原則是在保證沖件斷面質量和尺寸精度的前提下,使模具壽命最長。間隙太大,零件的外形與毛坯和廢料分離時會產生較大的撕裂與毛刺,外形不整齊,尺寸不易保證;間隙太小,零件受擠壓嚴重,降低模具壽命,使模具制造困難。經過多次計算,查閱相關資料,結合我公司的模具加工工藝及LY-12退火的性能等,將沖裁間隙確定為單面0.03~0.05 mm。

3.2 落料凹模、成形凹模工作部位尺寸的設計

落料凹模的設計:落料凹模工作部位尺寸會直接影響沖件的外形尺寸精度。由于沖裁時,此材料沖壓后彈性變形不易控制,這樣將落料凹模工作部位尺寸增大0.2~0.3 mm,以保證沖切回彈后零件合格,落料凹模工作部位尺寸是圖4中的35 mm、φ110 mm。

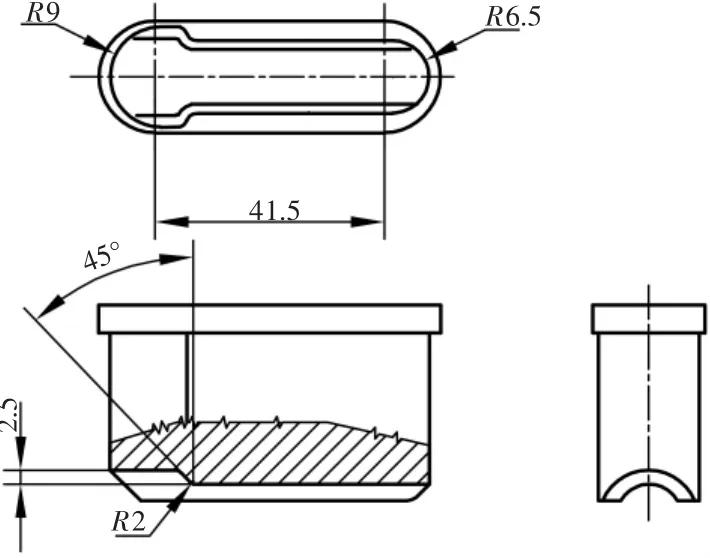

成形凹模的設計:該產品拉伸成形部位只是在該產品的中間部位,由于R2翹起部位側向寬度為10 mm,成形凹模尺寸不能太寬。經過研究計算,將成形凹模右邊尺寸定為R6.5,6.5-1.5(料厚)=5 mm,5×2=10 mm,符合產品圖樣;另一邊尺寸定為R9,利用9和6.5之差在保證45°位置尺寸的同時,在成形凹模上設計R2尺寸,尺寸R9與尺寸R6.5之差為2.5 mm,2.5 mm減掉料厚1.5 mm,正好解決了1 mm翹起問題,這樣確定了成形凹模尺寸,成形凹模如圖3所示。成形凸模工作部位尺寸用成形凹模工作部位尺寸減掉料厚1.5 mm確定。

3.3 凸凹模結構及工作部位尺寸的設計

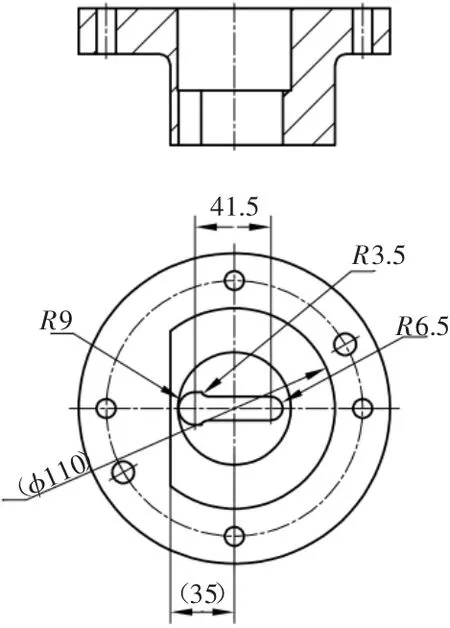

凸凹模是復合模中最復雜的零件之一,凸凹模的尺寸會直接影響沖裁件的尺寸精度。凸凹模的尺寸應能滿足沖裁件的尺寸精度要求,還應有好的強度、剛度、耐磨性,同時還應具備良好的加工工藝性,由于該零件的結構復雜,凸凹模型腔內部要安裝成形凹模,成形凹模上安裝卸料裝置聚氨脂和上模墊板,尺寸極多。凸凹模形狀如圖4所示。35 mm、φ110 mm與落料凹模保證單面間隙0.03~0.05 mm配制,這樣既保證了工件的尺寸精度,又方便了加工。凸凹模材料為Cr12MoV。該材料具有較好的淬硬性、淬透性、耐磨性、抗回火穩定性、變形小等特點,適于制造形狀復雜的凸凹模。

圖3 成形凹模

圖4 凸凹模

3.4 卸料裝置的設計

卸料裝置有剛性卸料和彈性卸料兩種。卸料裝置的作用是將卡在凸、凹模上的廢料去掉,或是將卡在凸、凹模上零件頂出或卸掉。剛性卸料的卸料力大,但不起壓料作用,沖切出的零件質量較差。因此這套模具采用了彈性材料聚氨酯卸料,如圖5所示的聚氨酯8、聚氨酯18。聚氨脂橡膠具有硬度高、強度好、高耐磨性、耐撕裂的特性,并有耐老化、耐臭氧、耐輻射及優良的導電性能。沖切時下模頂料器將毛坯用上表面頂平,防止工件在沖切、成形時產生翹曲。沖切成形后,頂料器靠聚氨脂的彈力向上頂出零件;上模卸料部位卸料原理一樣,通過成形凹模21向下推零件,成形凹模同時起成形、壓料、卸料作用。聚氨酯的高度設計通過公式H=(0.5~1.5)D復核,其中D為聚氨酯外徑。該模具上、下模聚氨酯設計高度尺寸都為45 mm。

3.5 導向裝置的設計

導向裝置的作用是保證上、下模的精確導向,從而保證模具工作時獲得均勻間隙。對生產批量大、工件精度要求高的沖模,都采用導柱、導套導向。該模具采用滑動的對角導柱導向模架。優點是導柱安裝在模具中心線的對角線上,所以上模座在導柱上滑動平穩,可用于橫向送料、縱向送料,操作方便。

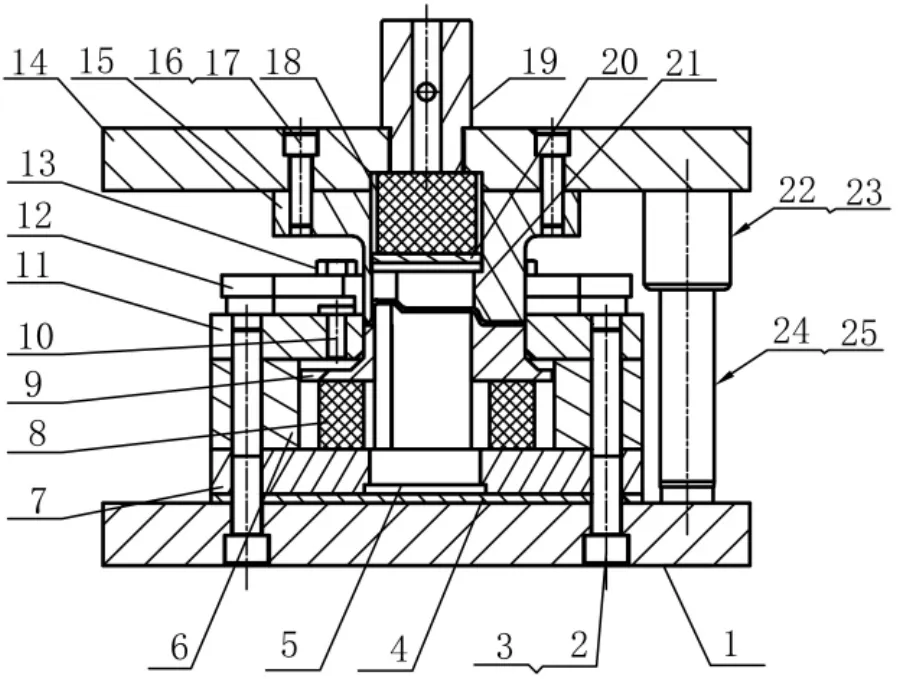

3.6 模具的總體設計及工作原理

模具總體結構如圖5所示,通過模柄19安裝于壓力機模柄孔中,下模板1用壓板固定在壓力機工作臺上,上、下模由導套22、導套23、導柱24、導柱25精確導向。工作時,條料放置在落料凹模11上表面,由導料板12的兩平行導向面保證條料具有正確的送料方向;擋料銷10初始定位,控制條料的進距。上模接觸下模時,凸凹模15與落料凹模11完成零件的外形沖切;成形凹模21與成形凸模5完成零件的成形。沖切成形結束,凸凹模15上行,成形凹模21依據聚氨酯18的彈力和上模墊板20向下平穩推零件;沖切廢料由導料板12去掉;聚氨酯8、頂料器9向上推出落料凹模11孔內的零件,沖切成形結束。

4 結語

該起落架防塵蓋沖壓成形復合模具具有安裝方便、導向精度高、毛坯放置平穩、工作效率高、成件質量好的特點。該模具可在同一工位完成零件外形的沖切、零件中間部位的成形、零件的平穩頂出和廢料的推出復合工序。模具經試用后效果良好,保證了某型號飛機研制的成功。改善沖壓件工藝性、增加后續加工技術已在我公司其它型號類似沖壓件中推廣應用。此模具已申請專利,專利號為CN 201610451243.6。