復合絕緣子斷串原因分析及防范措施

李鴻澤

( 國網江蘇省電力有限公司, 江蘇 南京 210024)

0 引言

復合絕緣子因其耐污閃性能好、重量輕、運行維護方便等優點,在高壓輸電線路中得到了廣泛應用[1-3]。伴隨著近年來輸電線路復合化趨勢,復合絕緣子在電網中使用比例逐步增大。

然而,隨著復合絕緣子使用量的劇增,其發生事故的概率也日趨增大。據文獻統計分析,復合絕緣子現場損壞基本包括兩個方面:(1) 機械損壞,主要包括芯棒斷裂、傘裙破損等[4-6];(2) 電氣損壞,如雷擊閃絡、粘結界面擊穿等[7-8]。而其中芯棒斷裂會造成絕緣子斷串,這類事故后果嚴重,可能導致電網發生惡性事故。

目前國內針對芯棒斷裂造成的事故案例分析研究較多[9-11],但是系統地歸納分析復合絕緣子斷串原因及相應預防措施的研究較少,因此文中選取了江蘇電網近幾年輸電線路實際復合絕緣子斷串樣品進行分析,提出了針對性的防范措施,為電網運行部門提供應對線路復合絕緣子斷串事故的具體措施。

1 輸電線路復合絕緣子斷串原因分析

復合絕緣子實際運行中,處于電氣、機械和化學等因素的綜合作用之下,易引起端部金具的受力變形以及護套蝕損,會造成金具破損或者芯棒斷裂,從而導致復合絕緣子斷串。

1.1 斷串的主要類型

1.1.1 金具破損引起的掉串

復合絕緣子端部通過端部金具連接導線和桿塔,在長久運行過程中,容易在外力作用下彎曲變形,導致球頭脫落造成掉串事故[12-15]。我國500 kV緊湊型輸電線路曾發生多起Ⅴ型復合絕緣子掉串事故,且掉串絕緣子串均是夾角在90°以內的背風側復合絕緣子。事故時復合絕緣子球頭自碗頭中脫出,嚴重將碗頭中R銷沖擊變形。目前,國內已通過采用槽型連接金具等措施,有效避免復合絕緣子彎曲變形,解決因金具破損而導致的絕緣子掉串事故。

1.1.2 芯棒斷裂引起的斷串

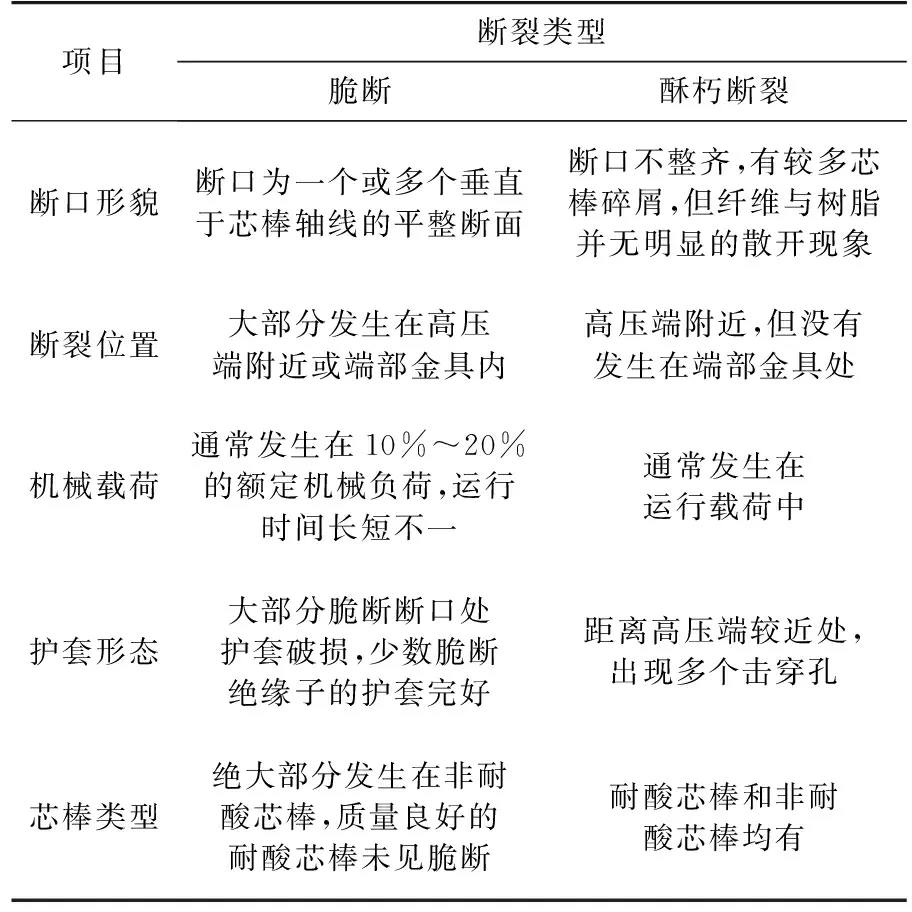

復合絕緣子芯棒作為內絕緣件和機械負荷的載體,其電氣與機械性能直接關系到復合絕緣子的運行可靠性。運行復合絕緣子芯棒斷裂按照斷面形態可分為脆斷和酥朽斷裂[16-17],其區別如表1所示,兩種斷面典型圖片如圖1所示。

表1 芯棒斷裂主要類型及區別Tab.1 Main types and difference of FRP rod fractures

圖1 斷面典型圖片Fig.1 Typical pictures of the fracture surface

脆斷是復合絕緣子的一種特有故障現象[18]。根據國際大電網會議CIGRE的統計和估計,全世界脆斷復合絕緣子占全部運行復合絕緣子的比例不超過萬分之一。一般認為,脆斷是復合絕緣子芯棒在機械負荷與酸性液體的共同作用下發生的應力腐蝕斷裂。近年來,國內絕緣子標委會大力推動復合絕緣子采用耐酸芯棒,從而有效減少芯棒脆斷事故率。

酥朽斷裂[19]是近年來發現的第二種斷裂形式,并不是一種單純的機械破壞。現有研究認為,在復合絕緣子內部,芯棒由于界面粘結失效或其他原因導致的氣隙會引起放電;芯棒受潮會導致流過絕緣子內部的電流增大,溫度升高。這種放電和電流的作用,最終導致了復合絕緣子的酥朽斷裂。

1.2 斷串的主要原因

盡管運行復合絕緣子呈現出多種斷裂形式,但造成斷裂的原因主要包括復合絕緣子質量問題和安裝施工問題;造成芯棒斷裂的復合絕緣子質量原因主要包括端部密封失效、外護套破損、芯棒與護套界面粘結失效等。

1.2.1 均壓環安裝不正確

早期的復合絕緣子均壓環設計不合理,均壓效果不理想;施工單位對均壓環認識不夠,存在均壓環反裝情況,結果不但不能改善電場分布,反而使高壓側電場進一步畸變增強,從而導致端部密封膠老化加速,并最終可能導致復合絕緣子斷串。

1.2.2 端部密封膠失效

在復合絕緣子長期運行過程中,雨水和潮氣在高壓電場環境中極易形成酸性液體。如果復合絕緣子端部密封不嚴,酸性液體就會沿著芯棒端部的界面縫隙滲入到芯棒內部,從而導致環氧樹脂溶脹,使得玻璃纖維機械性能下降,直至芯棒開裂解體導致復合絕緣子斷串。

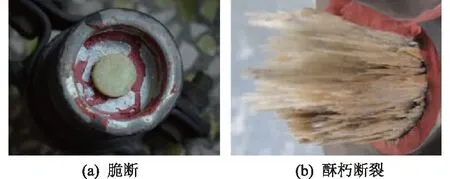

圖2所示的絕緣子運行時間近7 a,雙串安裝,其中一支高壓端芯棒脆斷。經分析試驗結果后,認為該支絕緣子端部密封膠失效導致脆斷。深入分析得到脆斷的原因為:端部密封部位室溫硫化膠未填滿有氣泡、密封部位粘接劑未涂均勻等;但不排除端部密封膠遭外力破損,上述情況均能使酸蝕物質直接侵蝕金屬層后延續至芯棒導致脆斷。

圖2 斷口金具密封膠殘留情況Fig.2 Facture conditions of insulator hardware

1.2.3 護套損傷

早期復合絕緣子安裝過程中,施工人員經驗有限,安裝時踩踏絕緣子可能導致護套受損。如果外界雨水、潮氣經過護套破損處滲入芯棒-護套界面,在高場強作用下會與環氧樹脂芯棒發生化學反應,破壞芯棒機械性能導致復合絕緣子斷串事故發生。此外,當復合絕緣子表面污穢嚴重時,也有可能加速復合絕緣子護套電蝕損從而導致斷串事故發生。

圖3所示的絕緣子斷口在球頭側第二傘裙根部脆斷,斷口護套處有陳舊的硬傷,并且顏色不一致。由于斷口護套處的破損,導致外部大氣環境中帶酸性的水份從護套破損部位侵入玻璃纖維芯棒。在端部電場的作用下,玻璃纖維在長時間的酸性溶液腐蝕下變脆,形成脆斷層。隨著時間推移,酸性雨水不斷滲入,脆斷層不斷增大,芯棒有效面積不斷減少,待斷裂面積達到整個截面的相當比例時,余下部分承受不住導線的重量發生斷裂,伴著拉絲現象,產生合成絕緣子脆斷。

圖3 斷口情況Fig.3 Facturecondition

1.2.4 產品生產質量問題

20世紀90年代初期,復合絕緣子生產剛剛起步,芯棒生產配方和制造工藝處于研制階段,芯棒質量不穩定且為非耐酸芯棒,機械性能和耐酸性能都比較差。復合絕緣子采用獨立套裝傘裙、真空灌膠工藝,個別絕緣子的灌封膠中可能混入微小氣泡,在高壓電場的作用下形成局部放電,造成隱患。

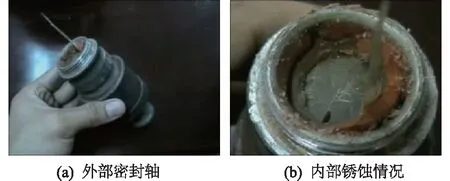

由于生產質量問題引起的高溫密封膠圈質量不合格和室溫密封局部缺膠等,也是造成芯棒脆斷的原因。如圖4所示,該絕緣子運行時間14個月,斷口在球頭側金具腔內(距金具腔端部15 mm左右)。經檢查,發現金具腔斷口處有較嚴重的銹蝕痕跡,金具腔內室溫密封膠密封部位有一處寬約5 mm的銹蝕痕跡并與脆斷斷口貫通,壓緊端蓋與金具腔的螺紋及端部接觸面未見任何銹蝕痕跡。分析認為,高溫密封圈與護套界面存在通道,外部酸性的物質通過此通道浸入金具內部,導致芯棒脆斷。

圖4 復合絕緣子產品質量故障Fig.4 Composite insulators fracture problem

1.2.5 傘套材料老化

復合絕緣子在長年運行過程中,傘套硅橡膠材料會發生老化逐漸喪失憎水性;遇到雨、霧等高濕度天氣時,容易形成沿面爬電。在爬電電弧的反復燒蝕下,復合絕緣子外護套及傘裙會發生電蝕損。如果外界雨水、潮氣經過護套破損處滲入芯棒-護套界面,可能導致芯棒失效加速,造成復合絕緣子斷串。

2 復合絕緣子斷串防范措施

2.1 重視復合絕緣子性能檢測

(1) 開展機械性能檢測分析。額定機械負荷試驗和端部裝配件與絕緣子傘套間的密封性檢查主要用于檢測復合絕緣子整體機械強度,與斷串事故發生有直接關系,因此在入網抽樣試驗和運行性能分析試驗中均要求開展。

(2) 開展電氣性能檢測分析。陡波前沖擊電壓試驗主要用于檢測護套與芯棒界面粘結特性,及時發現界面缺陷,防止因雷擊過電壓而導致的復合絕緣子內絕緣擊穿事故。

(3) 開展材料性能檢測分析。端部裝配件檢查和鍍鋅層試驗主要用于檢測端部金具的機械、材料特性,在入網檢測過程中需開展該項目以便在源頭把關,杜絕設計制造缺陷。對運行絕緣子傘套、芯棒有機材料的老化,開展傘套憎水性試驗和芯棒水擴散試驗,可以及時發現材料老化缺陷,防止由此而產生的絕緣子斷串事故。

(4) 性能檢測新技術。微波和太赫茲界面檢測方法,利用電磁波在界面上的反射波攜帶的信息,對芯棒與護套交界面的脫粘、缺陷等進行判斷。主動紅外熱成像缺陷檢測方法,主要利用不同物質的比熱容、熱傳導系數等的不同,通過識別主動紅外熱成像的特點,初步分析護套、芯棒及界面的缺損、劣化。橡膠材料孔隙率檢測方法,用于檢測硅橡膠護套的孔隙情況,分析護套的透水性是否足夠低。改進水擴散試驗方法,針對目前水擴散試驗結果與運行年份相關性較弱的問題,采用水煮100 h,200 h,300 h后解剖交界面,觀察粘接性的方法判斷交界面的質量。

綜合上述分析,開展復合絕緣子入網檢測和運行性能分析,可以整體把關復合絕緣子性能,從整體上做到預防斷串事故發生。

2.2 加強復合絕緣子帶電檢測工作

運行復合絕緣子帶電檢測方法主要包括巡檢觀察法、紅外測溫法、紫外成像法、電場分析法等。

(1) 巡檢觀察法。主要采用無人機、直升機、地面人員相結合的巡檢手段,檢查復合絕緣子表面缺陷,如絕緣子外護套是否被侵蝕、裂化、破損等;觀察復合絕緣子上是否有鳥啄、鳥糞、異物等;檢查均壓環、鎖緊銷、端部配件是否出現異常等。該法主要用于進行復合絕緣子外部檢查。

(2) 紅外測溫法。該法可以有效發現輸電線路運行復合絕緣子發熱缺陷。近年來研究發現,復合絕緣子芯棒酥朽斷裂前,芯棒表層由于質量問題或其他原因導致的氣隙會引起放電;芯棒受潮會導致流過絕緣子內部的電流增大,溫度升高。因此通過紅外精確測溫,可以及時發現絕緣子芯棒受潮缺陷,預防芯棒酥朽斷裂事故發生。

值得說明的是,由于復合絕緣子的內部發熱缺陷屬于電壓致熱型缺陷,溫度差在0.5 ℃~3 ℃左右,開展紅外精確測溫時,必須考慮測量點與絕緣子的直線距離,通常需要輔助紅外望遠鏡頭進行補償。如果紅外儀分辨率為320×240,須增加6°~7°鏡頭;如果分辨率為640×480,配12°鏡頭或6°~7°鏡頭。除此之外,采用精確測溫時,須在陰天或夜間環境下進行。同時,測量過程中應注意收集絕緣子表面污穢情況,防止因污穢受潮后傘裙表面過熱而造成的誤判。

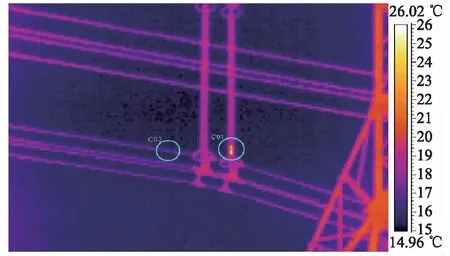

圖5為某500 kV復合絕緣子紅外精確測溫圖片,發現該桿塔B相北側的復合絕緣子芯棒存在異常發熱。

圖5 絕緣子紅外發熱缺陷Fig.5 Overheat fault of the composite insulators

隨后,將該只絕緣子取下進行機械負荷試驗,發現絕緣子未通過額定機械負荷耐受試驗(該復合絕緣子額定負荷為180 kN,當施加90.4 kN拉力時,絕緣子發生斷裂)。

(3) 紫外成像法[20]。上述分析認為,當水分滲入芯棒-傘套界面的氣隙后,缺陷處的場強明顯增大,缺陷達到一定尺寸時超過空氣的擊穿場強,間隙被擊穿,引發局部放電。局部放電會產生紫外線,因此可以通過紫外成像法檢測電場芯棒放電缺陷,同時紫外檢測也可有效檢測均壓環安裝不正、反裝等缺陷問題。值得說明的是,該方法在現場中會受到絕緣子金具電暈放電、絕緣子污穢爬電等影響,因此檢測金具附近部位時應結合其他方法綜合判斷。

(4) 電場分析法[21-23]。原理為當復合絕緣子芯棒-護套界面存在缺陷時,會導致電場分布發生畸變,通過對復合絕緣子軸向的電場進行測量分析可判斷絕緣子是否存在缺陷。但該方法易受現場環境和帶電作業的影響,實施難度大,只能作為輔助手段。

2.3 強化重要通道復合絕緣子的技術改造

對于安裝復合絕緣子的大跨越、特高壓線路等處的交叉跨越塔,應加強絕緣子防斷串技術改造,如采用雙懸垂絕緣子串結構,且宜采用雙獨立掛點或單掛點雙聯絕緣子串結構。

對風振嚴重、飆線風等惡劣工況下的在運復合絕緣子,加強對連接金具的更換,宜采用加強型金具或預絞式金具。

在改造過程中,應加強絕緣設計選型與使用場景相匹配,提升改造工作的針對性。

3 復合絕緣子斷串防治建議

根據復合絕緣子斷串原因分析和芯棒斷裂檢測方法的總結,結合江蘇電網輸電線路復合絕緣子的實際情況,提出以下防治建議:

(1) 針對長江大跨越,城際鐵路、滬寧高速、特高壓線路等重要交跨塔上的復合絕緣子,加快技術改造,提高運行水平。

(2) 大力開展復合絕緣子入網檢測工作,杜絕不合格產品進入電網。

(3) 定期開展在運復合絕緣子性能分析工作,對運行超過10 a的不同生產廠家的復合絕緣子進行性能分析,評價在運絕緣子狀態;針對沿海地區、重工業地區可適當縮短檢測年限。

(4) 加強早期工藝復合絕緣子(如楔式絕緣子、非耐酸芯棒絕緣子等)排查工作,及時更換。

(5) 積極進行復合絕緣子紅外精確測溫、紫外等帶電檢測工作,及時發現在運復合絕緣子芯棒缺陷。

(6) 嚴格落實“十八項反措”等規定要求,對不滿足防止絕緣子和金具斷裂事故要求的,及時進行技術改造。

4 結語

復合絕緣子斷串問題是造成輸電線路事故的主要原因之一,文中分析了復合絕緣子斷串原因并提出了相應的防治措施。綜合文中內容,獲得結論如下:

(1) 復合絕緣子斷串類型主要包括金具破損和芯棒斷裂,而芯棒斷裂包括脆斷和酥朽斷裂。

(2) 造成芯棒斷裂的復合絕緣子質量原因主要包括端部密封失效、外護套破損、芯棒與護套界面粘結失效等。

(3) 通過入網前性能檢測、帶電檢測,包括巡檢觀察、紅外測溫、紫外成像、電場分析等方法以及對重要通道復合絕緣子進行技術改造能夠防治復合絕緣子斷串事故。