超低排放改造前后SCR脫硝裝置性能評價分析

馬大衛, 何 軍, 王正風,張本耀, 查智明

( 1. 國網安徽省電力有限公司電力科學研究院, 安徽 合肥 230601;2. 國網安徽省電力有限公司,安徽 合肥 230022)

0 引言

國家環境保護部、國家發改委、國家能源局發布的關于印發“全面實施燃煤電廠超低排放和節能改造工作方案”通知(環發[2015]164號)要求,在2020年前全國所有具備改造條件的現役燃煤機組,全部實現煙塵、二氧化硫、氮氧化物排質量濃度分別不高于10 mg/m3、35 mg/m3、50 mg/m3的超低排放目標(6%基準氧)。當前全國范圍內燃煤電廠正在進行超低排放改造且已有大量機組通過環保驗收,獲得相應的超低排放電價補貼。

燃煤電廠煙氣在脫硝改造后又進行新一輪超低排放改造,從運行情況看,改造后脫硝裝置運行控制難度增大[1-4]。主要存在以下問題:(1) 增加了脫硝裝置出口NOx濃度的控制難度,造成脫硝還原劑的浪費;(2) 脫硝裝置下游空預器硫酸氫銨堵塞問題頻發,造成引風機運行電流增大,個別電廠不得不采取降低鍋爐負荷的方式來維持機組運行,大大影響機組運行的經濟性和安全性[5-6];(3) 催化劑堵塞、磨損和活性成分流失較快[7-8]。為解決上述問題,亟需對NOx超低排放改造后的脫硝裝置進行性能測試、效果評價和穩定性評估。文中以2臺不同類型機組為研究對象,對超低排放改造后出現的問題進行分析并給出解決措施。

1 研究方法與內容

選擇2臺機組為研究對象,分別簡稱機組1和機組2,在機組大于90%負荷下對超低排放改造前后選擇性催化還原技術(selective catalytic reduction,SCR)脫硝裝置進行性能試驗及評估。測試參數包括NOx質量濃度、氨逃逸率、煙氣溫度、脫硝效率和催化劑性能等。所采用測試儀器包括NOVA plus煙氣分析儀(德國名優公司)、M-NH3便攜式氨逃逸濃度分析儀(加拿大優勝公司)、X射線熒光光譜儀(德國斯派克公司)、掃描電子顯微鏡(日本電子株式會社)、電感耦合等離子體發射光譜(美國珀金埃爾默公司)、雙道原子熒光光度計(北京吉天儀器有限公司)等。NOx取樣采用網格法,逃逸氨采用1.8 m取樣槍固定位置取樣NH3。實驗室分析化學試劑為優級純。現場試驗參照GB/T 16157—1996固定污染源排氣中顆粒物和氣態污染物采樣方法和DL/T 260—2012燃煤電廠煙氣脫硝裝置性能驗收試驗規范進行[9-10]。研究所選擇機組情況如表1所示。

表1 試驗機組情況Tab.1 The units type for the evaluation test

2臺機組均采用單爐體雙SCR結構體、高溫高灰型布置,催化劑為蜂窩式,還原劑為液氨或尿素。SCR脫硝改造時均按照“2+1”方案設計,預留層未安裝催化劑;NOx超低排放改造后增加了備用層催化劑。由表1可知,各機組原2層催化劑運行時間均在24 000 h內。

2 超低排放改造后SCR出口NOx濃度分布

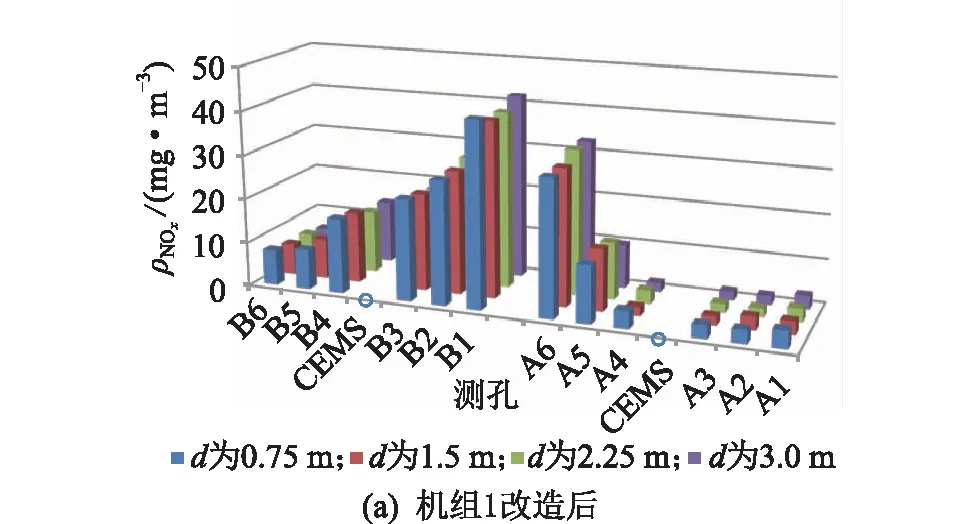

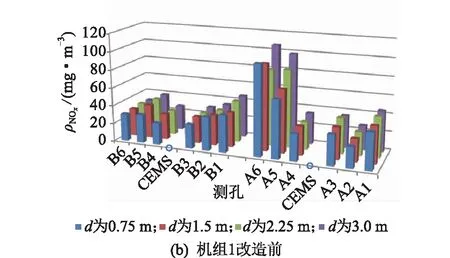

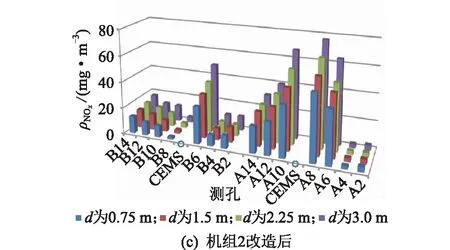

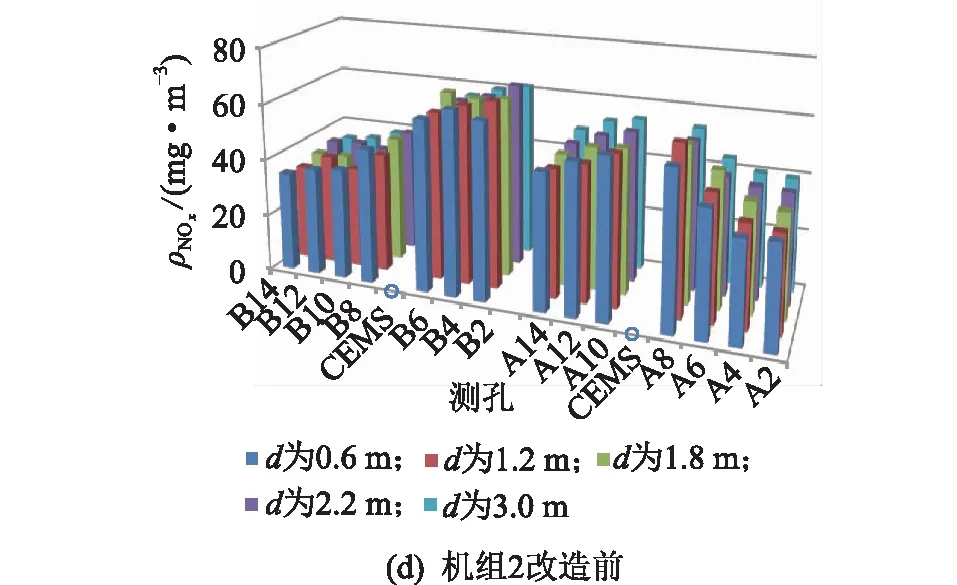

超低排放改造前后SCR出口NOx質量濃度對比結果如圖1所示,圖中測點A、B分別表示SCR裝置A側、B側反應器;d為測試深度;ρNOx為NOx質量濃度。

由圖1可知,2臺機組SCR A、B側反應器出口截面NOx在超低排放改造前分布較為均勻,超低排放改造后NOx雖都能達標排放,但分布均勻性變差。如機組2超低排放改造后A、B側反應器出口截面NOx質量濃度局部點位最高達62.72 mg/m3,最小僅為1.40 mg/m3。

根據試驗所測數據,計算得出超低排放改造前后NOx濃度分布的相對標準偏差:改造前為14.77%~53.01%,改造后上升至58.89%~117.70%,部分機效率需要由80%提高到90%,這為進口氨氮摩爾比、噴氨均勻性、出口氨逃逸率控制和空預器堵塞問題控制增加了難度[11-13]。

圖1 超低排放改造前后SCR脫硝反應器出口NOx濃度Fig.1 The outlet of NOx concentration in SCR denitra-tion reactor before and after the ultra-low modification

NOx濃度分布不均一般為噴氨格柵噴氨不均、反應器內流場不均、催化劑磨損和中毒活性降低所致[14-17]。SCR出口煙氣在線監測系統(continuous emission monitoring system, CEMS)多采用單點式取樣。從圖1可以看出,超低排放改造后反應器出口截面NOx濃度分布更不均勻,單點式取樣很難表征實際的NOx排放濃度,給運行人員帶來困擾。SCR出口煙道長度較短,且存在多處拐角和變徑,煙氣整體混合較差,煙氣經過煙氣脫硫(flue gas desulfurization,FGD)后在脫硫塔內充分噴淋洗脫混合,煙氣中NOx混合得較為均勻,因此煙囪入口處CEMS給出的NOx值與SCR出口處NOx值相比呈現升高或降低現象,其中升高比例較大。

2016年7月29日17:00~18:00,安徽省脫硝聯網機組73臺,選取脫硝出口NOx數據和煙囪入口NOxCEMS數據進行統計。考慮脫硝系統出口與煙囪進口之間存在5 min測量延遲,因此在1 h內1 min取1組數據,分別進行標準氧折算后取均值,結果如表2所示。表中ρNOx,yin為煙囪進口NOx質量濃度均值;ρNOx,SCRout為SCR裝置出口NOx質量濃度均值;ΔρNOx為ρNOx,yin與ρNOx,SCRout的差值。從表2看出,安徽省將近一半脫硝機組煙囪進口與SCR出口NOx數值差距較大,差值為15 mg/m3的機組為34臺,占比47%。差值中絕大部分都為正數,主要原因是當前SCR脫硝裝置出口CEMS取樣點位于反應器中間,從超低排放CEMS驗收結果來看一般反應器中間NOx質量濃度較低而兩端較高。據此,超低排放改造機組SCR出口CEMS的NOx濃度測量應進行多點煙氣取樣改造[18-19],以消除單點取樣誤差;應根據煙囪入口NOx濃度,調整控制SCR入口噴氨量。同時根據SCR脫硝出口和煙囪入口NOx濃度差值大小,決定噴氨優化試驗的頻率。

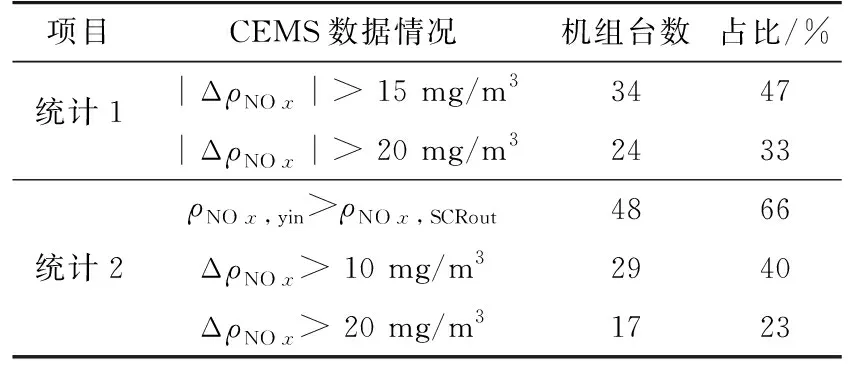

表2 安徽省脫硝機組NOx濃度CEMS數據分析Tab.2 The representative data analysis of NOx CEMS in units of Anhui province

3 超低排放改造后SCR出口氨逃逸分布

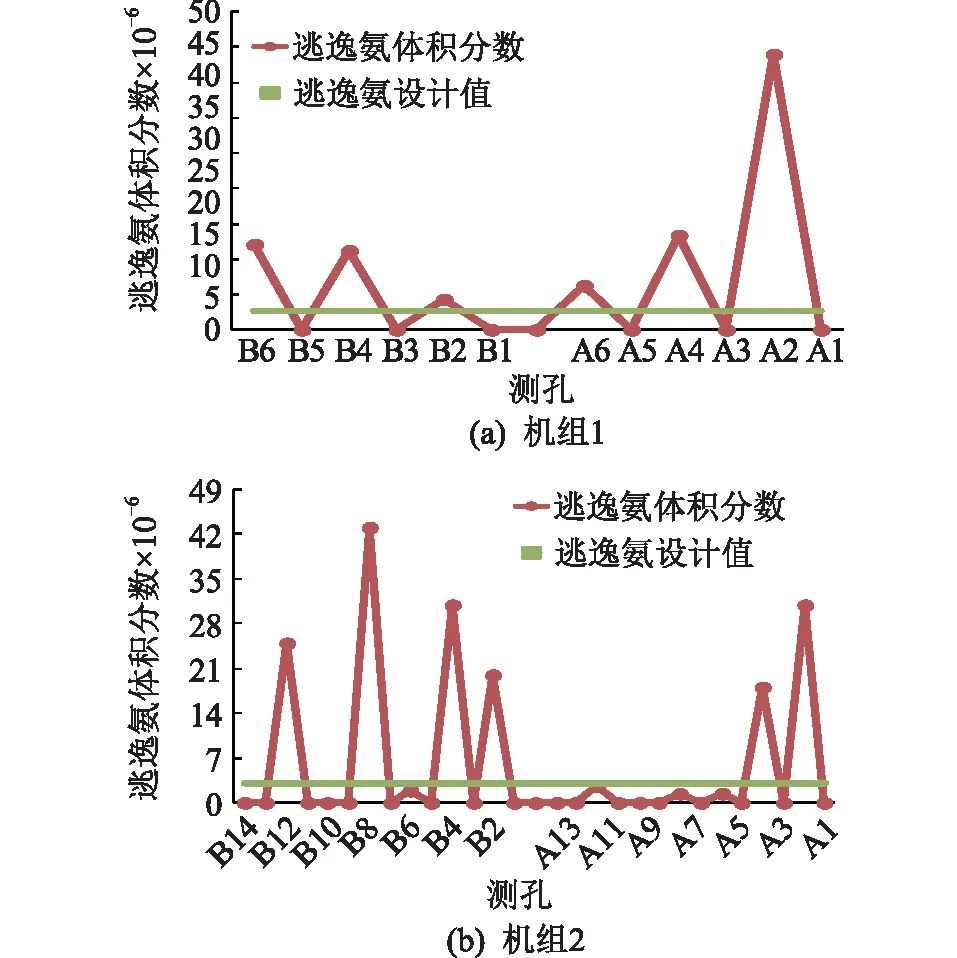

SCR反應器出口逃逸氨濃度是反應SCR脫硝系統性能水平重要參數,逃逸氨體積分數主要取決于脫硝裝置進口噴氨流量分配、反應器內溫度場、速度場和催化劑性能等因素[20]。試驗機組超低排放改造后SCR出口逃逸氨體積分數如圖2和表3所示。

圖2 超低排放改造后SCR脫硝反應器出口逃逸氨體積分數Fig.2 The outlet of ammonia concentration in SCR denitration reactor after the ultra-low modification

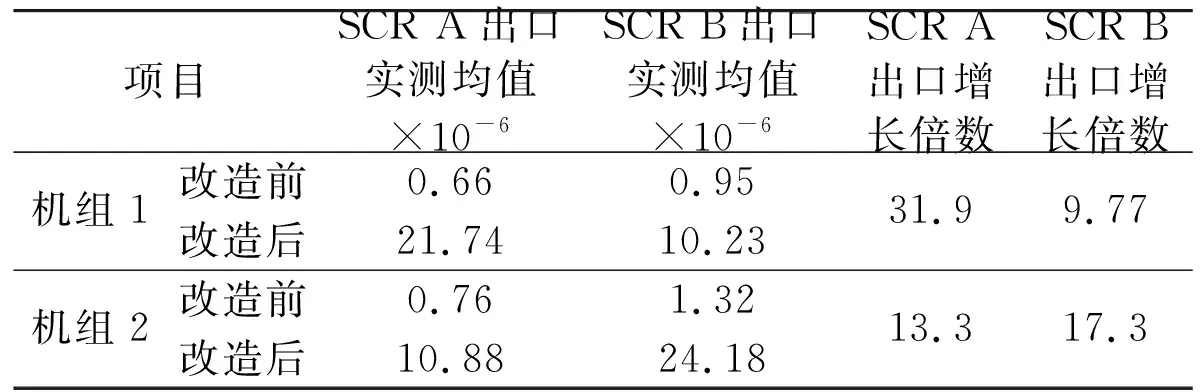

表3 超低排放改造前后SCR脫硝反應器出口逃逸氨體積分數Tab.3 The data of exportdenitration SCR reactor before and after the ultra-low modification

項目SCR A出口實測均值×10-6SCR B出口實測均值×10-6SCR A出口增長倍數SCR B出口增長倍數機組1改造前0.660.9531.99.77改造后21.7410.23機組2改造前0.761.3213.317.3改造后10.8824.18

由圖2及表3看出,2臺機組超低排放改造后逃逸氨體積分數急劇增加,最大增長倍數為31.9倍,最大值為43.26×10-6(機組1反應器A2測點)。超低排放改造后2臺機組SCR反應器A、B側4個斷面逃逸氨均值均超標,最大均值為24.18×10-6(機組1反應器B側)。氨逃逸超標嚴重,使得超低改造后機組投產很短時間內即造成空預器差壓增大和引風機電流增加。電廠為了控制NOx濃度達標排放,不斷加大進口噴氨量,形成惡性循環,從而不得不降低鍋爐負荷。試驗機組超低排放改造后,對SCR脫硝反應器入口NOx濃度進行測試,多次測量結果的相對標準偏差不大,最高為4.19%,最低為1.66%,基本控制在5%以內,表明SCR反應器入口NOx濃度分布較均勻,但出口NOx濃度控制存在著一定的不確定性,這可能是反應器內噴氨不均導致局部濃度過高或過低。圖2中各測孔出口逃逸氨濃度與NOx濃度均值呈反比關系。

從圖2還可以看出,2臺機組SCR反應器A、B側出口各測孔的氨逃逸體積分數分布也極不平均。與NOx、SO2等煙氣污染物相比,測量逃逸氨體積分數較為困難[21]。當前燃煤電廠逃逸氨監測主要采用單點式,多為位于反應器角落的對穿式或位于反應器中間的一體式、抽取式等,測量結果不具代表性,在超低排放改造后更難測得準確數據。如機組2,為德國Sick-GM700一體式氨逃逸表分別安裝在A、B側反應器出口中間位置。測試期間A、B側氨逃逸表顯示數值僅為0.28×10-6和0.67×10-6,無法代表整個斷面的實際情況。這一結果給運作人員提供了錯誤信息,導致過量噴氨運行,并使空預器壓差較超低排放改造投運初期上升了1.5倍,嚴重影響了該鍋爐負荷能力。對該機組空預器的換熱元件表面沉積結垢的掃描電鏡(scanning electron microscope, SEM)分析,顯示主要為不規則的球狀、半球狀煙塵顆粒,大顆粒煙塵彼此粘結,小顆粒物填充其中,煙塵顆粒的直徑為2~10 μm。將空預器垢樣和SCR出口煙塵進行X射線熒光光譜儀( X-Ray fluorescence spectrometer, XRF)分析,空預器垢樣成分較為復雜,垢樣中硫酸氫銨(ammonium hydrogen sulfate, ABS)的含量高達6.28%,遠高于其在SCR出口煙塵中的含量。

根據試驗測得的逃逸氨體積分數分布情況,機組2所在電廠聯合氨逃逸儀器廠家安裝了RM410-PIMS-NH3四通道多點氨逃逸監測系統,8個原位監測(pseudo in-situ measurement system,PIMS)光學端等距離排列在一條水平線上。通過多點逃逸氨監測,全面獲得SCR出口截面氨逃逸的實際分布情況,給運行人員精確噴氨提供了實時數據,也為SCR噴氨優化(實時調節AIG噴氨格柵手動蝶閥開度)提供了便利。實現了超低排放改造機組NOx達標排放和氨逃逸率合格的雙重最優目標;降低了SCR脫硝超低排放改造的負面影響;同時將該機組空預器冷端考登鋼替換為搪瓷蓄熱元件,緩解SCR脫硝改造后空預器的堵灰和腐蝕問題[22]。

4 超低排放改造后催化劑形貌及成分分析

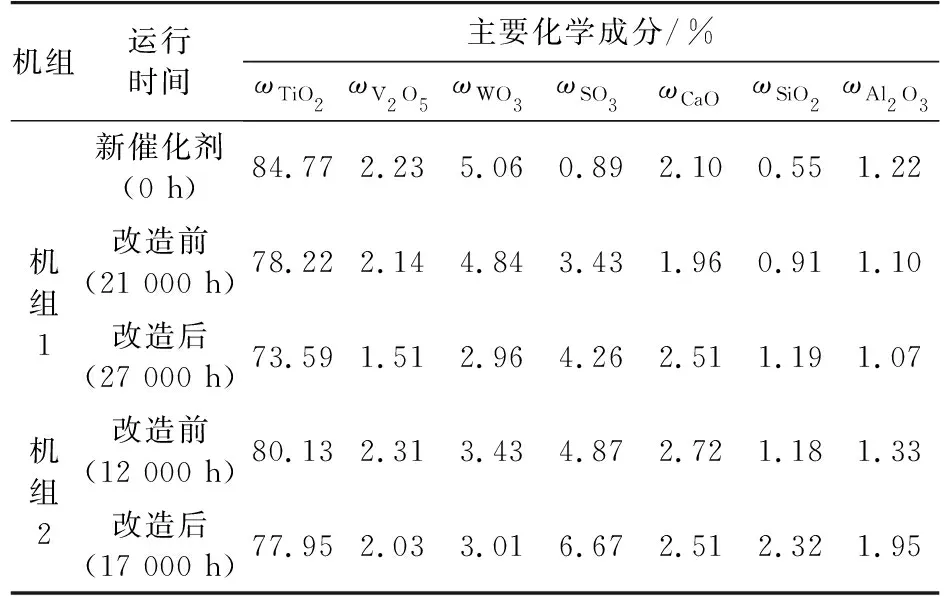

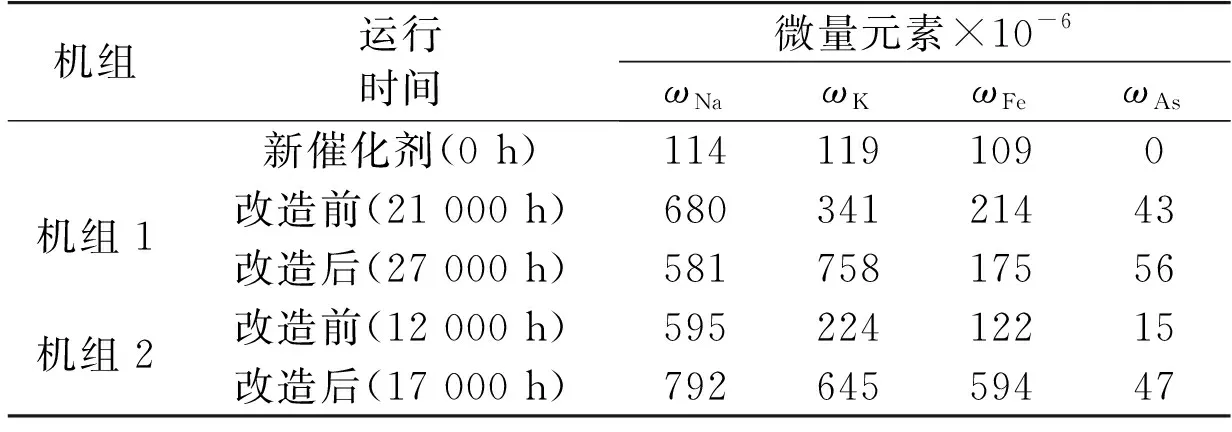

燃煤電廠SCR脫硝催化劑的活性是影響SCR脫硝系統經濟和穩定運行關鍵因素[23]。有學者研究表明,隨著催化劑運行時間的延長,催化劑活性會顯著降低。原因是:催化劑主要活性成分流失,催化劑中毒,積灰和積炭,ABS沉積,催化劑燒結,催化劑表面形成水合物及機械磨損和破壞[7,16]。試驗機組超低排放改造前后不同運行時間催化劑主要成分、微量元素含量和微觀形貌如表4,表5和圖3所示。

表4 不同運行時間催化劑主要化學成分分析Tab.4 Thecotents of the main components in the different running time catalyst samples

表5 不同運行時間催化劑微量元素分析Tab.5 The trace el-emnts in the different running time catalyst samples

機組運行時間微量元素×10-6ωNaωKωFeωAs新催化劑(0 h)1141191090機組1改造前(21 000 h)68034121443改造后(27 000 h)58175817556機組2改造前(12 000 h)59522412215改造后(17 000 h)79264559447

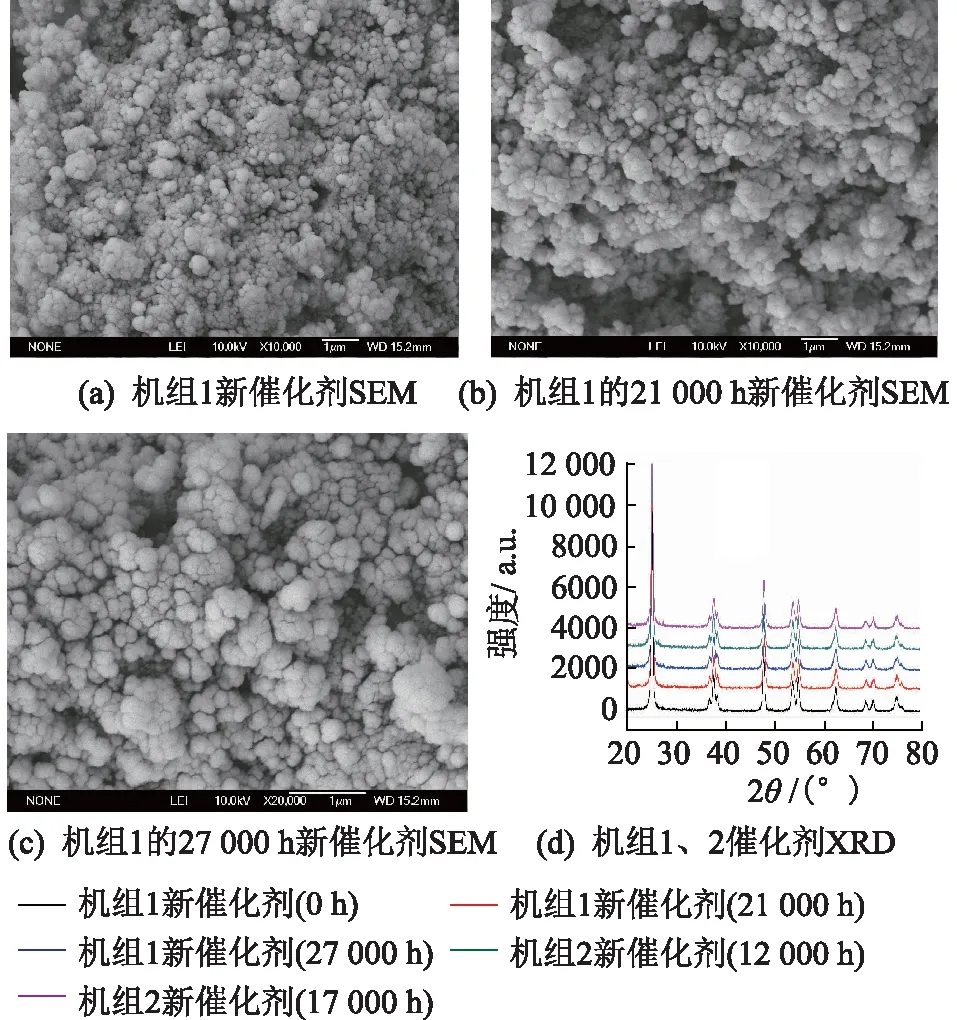

圖3 不同運行時間催化劑形貌和晶型分析Fig.3 SEM and XRD analysis of catalysts with different operation time

由表4和表5可以看出,作為催化劑載體和活性成分TiO2,WO3和V2O5含量在運行一段時間后明顯降低,而CaO、SiO2、Al2O3和SO3及微量元素Na、K、Fe和As有較大程度的增加。在超低排放改造后上述成分含量改變的速度加快,尤其SO3、K和As等的增加最為明顯,表明煙氣中S元素溶液沉積在催化劑表面,亞微米顆粒物的主要礦物元素K、As容易富集在催化劑微孔道中。這一結果與前面分析的噴氨不均和氨逃逸超低嚴重相呼應。不同運行時間催化劑表面微觀形貌如圖3所示,從SEM可以看出,新催化劑樣品表面分布均勻,隨著催化劑的運行時間增加,表面出現一些團聚,在超低改造后這種表面粒子團聚現象明顯增大。不同運行時間催化劑晶體形態的X射線衍射(X-ray diffraction, XRD )分析,各催化劑的晶體形態為銳鈦礦型二氧化鈦,說明在長時間運行后,其載體并沒有產生型變。在圖3中還可以看出沒有出現WO3和V2O5的衍射峰,說明催化劑在長時間運行中,尤其是超低改造后運行中活性組分與助催化劑沒有發生明顯的改變。

燃煤電廠SCR脫硝裝置通常布置于省煤器和空預器之間,在高溫高塵環境下,尤其是脫硝超低排放改造后對NOx排放濃度要求較為苛刻的條件下,催化劑的運行環境將會進一步惡化,造成催化劑載體和活性成分流失較為嚴重,同時有害物質增速也較為明顯。因此需要對超低排放改造機組的脫硝裝置進行反應器內流場優化和噴氨優化,同時增加吹灰器清灰頻次,加強催化劑活性,定期測試化學成分等,盡量消減超低排放改造給脫硝催化劑帶來的負面影響。

5 結語

對比研究表明,2臺超低排放改造機組SCR脫硝裝置整體性能良好,但存在以下問題:脫硝裝置出口NOx濃度分布均勻性變差,逃逸氨體積分數急劇增加;脫硝裝置出口NOx濃度和逃逸氨體積分數單測點CEMS數據代表性不強;催化劑晶體未發生變化,活性成分流失較為嚴重,硫酸鹽和堿土金屬元素含量上升明顯;SCR脫硝裝置下游空預器ABS結垢堵塞較為嚴重。為減少SCR脫硝超低排放改造帶來的負面影響,應采取以下措施:對NOx濃度和逃逸氨體積分數采取多點監測;定期進行噴氨優化試驗;催化劑活性及化學成分定期測試;增加催化劑吹灰頻率;空預器冷端更換為搪瓷元件。

本文得到國網安徽省電力有限公司科技項目(52120017001W)以及安徽新力電業基金(2016HB05)資助,謹此致謝!