某輕型車變速器后懸置支架模態分析及優化

李苗,李世云,崔丹丹,董瑞君,唐磊

(1.新疆交通職業技術學院,新疆 烏魯木齊 831400;2.新疆交通職業技術學院,新疆 烏魯木齊 831400;3.重慶長安汽車股份有限公司,重慶 401120)

關鍵字:懸置支架;CAE;優化

前言

隨著汽車工業的不斷發展,目前的設計手段已經不僅僅局限于使用傳統的設計實驗驗證的方式,而是采用設計、仿真、試驗驗證相結合的方式。這樣可以大大節省研發時間,提高效率。

汽車動力總成懸置支架是連接發動機和車身(或車架、副車架)的零件,是動力總成懸置系統的安全件和功能件,具有重要的隔振作用[1]。因此,在前期的設計階段需要考察懸置支架的模態,使得其一階模態規避開發動機的激振頻率,避免共振和車內噪聲的產生[2]。

本文通過研究某輕型車的變速器后懸置支架模態,來達到利用CAE手段進行設計優化的目的,使得在設計階段可以獲得一個最優的結構[3]。

1 仿真模型搭建

此變速器后懸置支架是一個鑄件結構,因此,采用的是四面體劃分方式。平均單元尺寸為2mm×2mm,單元總數為186359個,節點總數為41345個。在支架與變速箱的連接點處進行固定約束,考察其約束模態。所建立的有限元模型如圖1所示。

圖1 變速箱后懸置支架有限元模型

2 分析結果

懸置支架的模態目標要求為[4]:

試中:f為懸置支架的一階模態;ε為避頻系數;nmax為發動機額定轉速;z為發動機缸數。

此次設計車型使用的是三缸的發動機,額定轉速為6000r/min。因此,需要設計的支架一階模態大于420Hz。

通過仿真運算,獲得結果如下圖所示:

圖2 后懸置支架一階模態(418.4Hz)

根據計算結果,此變速箱后懸置支架模態為 418.4Hz,小于目標值,因此,需要對此懸置支架的結構進行優化設計。

3 優化設計

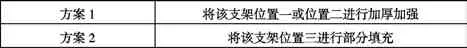

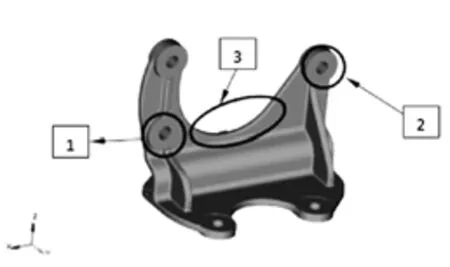

在進行優化設計時要進行多方面的考量,不僅要做到幾何結構與周圍零件不干涉,安裝便利,而且要達到模態提升的最終目的。在此次優化過程中最初做出了兩種方案,如下表1所示。

表1 方案示意

圖3 優化位置示意圖

根據優化設計原則,由于方案二的填充位置會與周圍部件產生干涉,因此,初步選定方案一進行優化設計,建立新的數模并劃分出有限元模型如下圖所示。

圖4 優化后懸置支架有限元模型

同樣,在變速箱與支架連接位置進行約束,再次進行仿真計算,獲得計算結果如下圖所示:

圖5 后懸置支架一階模態(550.8Hz)

由上圖可知,計算結果為550.8Hz,大于目標值420Hz,達到了優化設計的目的,完成了優化設計方案。并且,優化后的懸置支架結構經過后期的實驗路試后沒有出現異響、共振等NVH問題。

4 結論

此次設計的懸置支架在前期設計階段通過CAE分析,發現了一些潛在的問題,并且在問題位置進行結構優化,獲得了最優設計結構,達到了性能提升的效果。

因此,通過CAE仿真分析,可以在前期設計階段對產品進行很好的把控,規避掉一些潛在的風險,不僅開發便利,而且為產品的開發大大節省時間,節約成本。