紅棗收獲機分時四輪轉向系統梯形機構的設計

黃 勇,陳興華,王 健,付 威

(石河子大學 機械電氣工程學院/農業部西北農業裝備重點實驗室,新疆 石河子 832003)

0 引言

截止2015年,新疆紅棗種植面積已突破50萬hm2,產量高達360萬t[1],紅棗的機械化收獲已成為必然趨勢。為此,課題組研制了一種自走式矮化密植紅棗收獲機[2],但該機采用兩輪轉向模式,轉彎半徑大,不便于調頭換行作業。目前,減小轉彎半徑的途徑主要有減小轉向輪直徑[3-4]和采用四輪轉向。其中,四輪轉向包括全時四輪轉向[5]、實時四輪轉向[6]及分時四輪轉向[7-8]。結合現有紅棗收獲機的工況和結構限制,課題組擬用分時四輪轉向系統實現收獲機在田間采收作業時兩輪轉向及調頭換行作業時四輪轉向。梯形機構是該系統的執行機構,對實現分時四輪轉向起決定性作用。因此,本文對分時四輪轉向梯形機構進行設計,為提高紅棗收獲機的適用性奠定基礎。

1 轉向梯形機構的總體結構與工作原理

1.1 總體結構

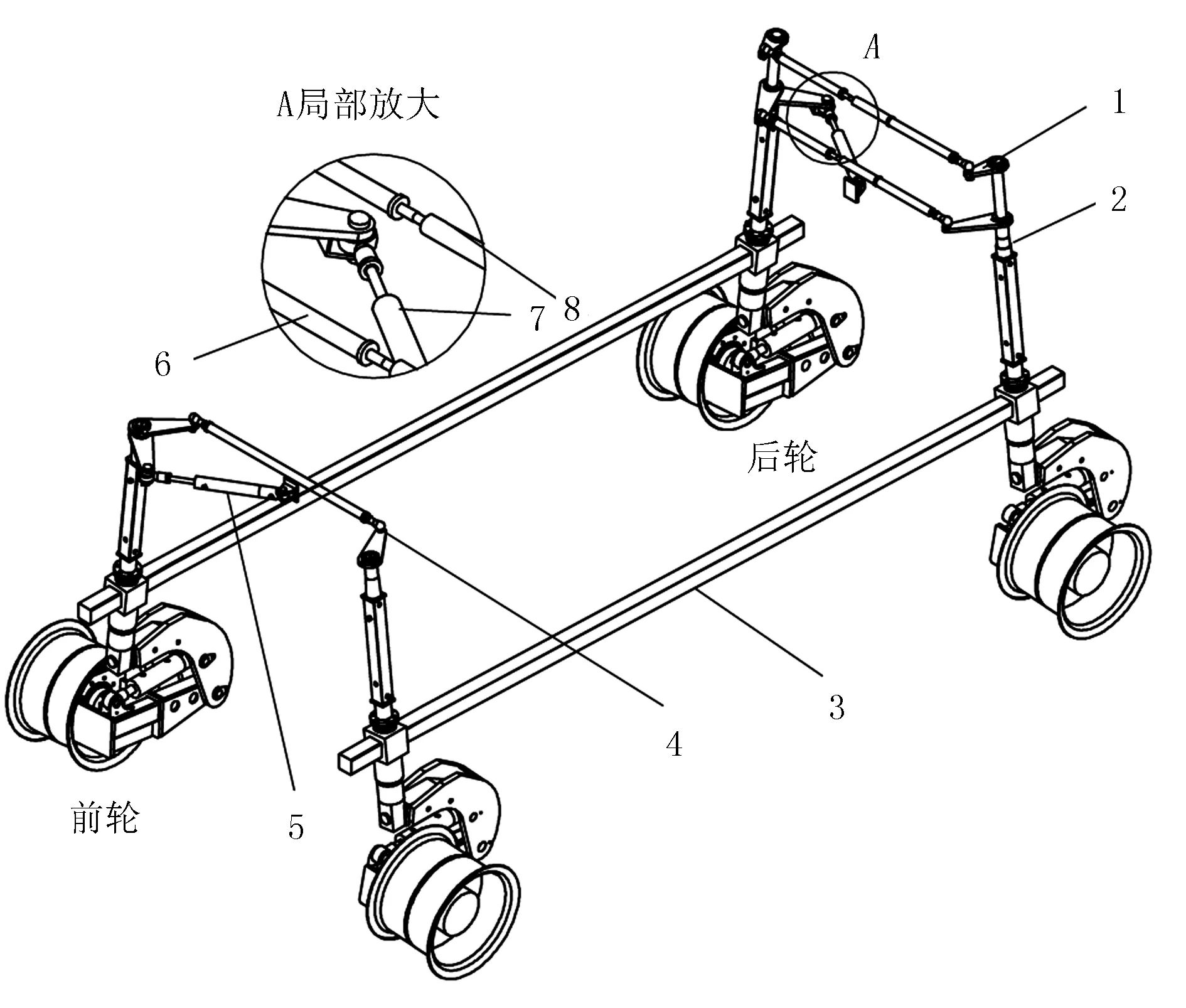

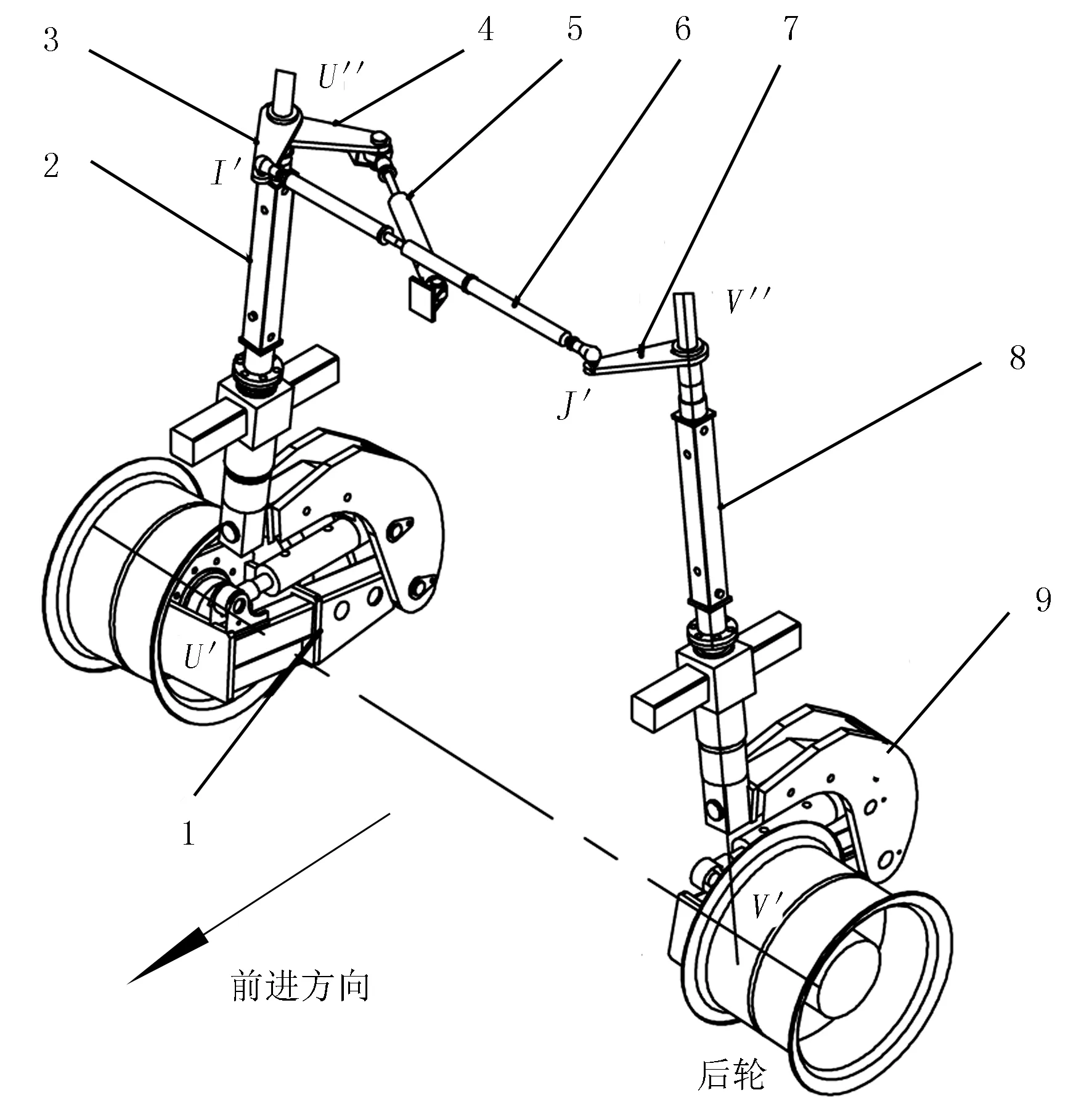

要實現收獲機的分時四輪轉向需要兩套轉向梯形機構[9],即兩輪轉向梯形機構和四輪轉向梯形機構。紅棗收獲機分時四輪轉向系統梯形機構總體結構如圖1所示。整個梯形機構包括四輪轉向梯形機構及兩輪轉向梯形機構。轉向梯形機構單元包括驅動油缸(前)、驅動油缸(后)、伸縮油缸(上)和伸縮油缸(下)。

1.2 工作原理

收獲機在田間采收作業時,驅動油缸(前)進出油口鎖止,驅動油缸(后)通油,伸縮油缸(上)進出油口鎖止,伸縮油缸(下)進出油口導通。此時,前輪四輪轉向梯形機構處于直行鎖止狀態,后輪四輪轉向梯形機構浮動失效,兩輪轉向梯形機構動作,從而實現兩輪轉向。

當收獲機行駛在田間調頭換行作業時,驅動油缸(前)通油,驅動油缸(后)通油,伸縮油缸(上)進出油口導通,伸縮油缸(下)進出油口鎖止。此時,兩輪轉向梯形機構浮動失效,四輪轉向梯形機構動作,從而實現四輪轉向。

1.兩輪轉向梯形機構 2.四輪轉向梯形機構(后) 3.機架 4.四輪轉向梯形機構(前) 5.驅動油缸(前) 6.驅動油缸(后) 7.伸縮油缸(下) 8.伸縮油缸(上)圖 1 分時四輪轉向系統梯形機構總體結構圖Fig.1 General structure diagram of trapezoidal mechanism of part time 4WS

2 分時四輪轉向梯形機構的設計

2.1 兩輪轉向梯形機構的設計

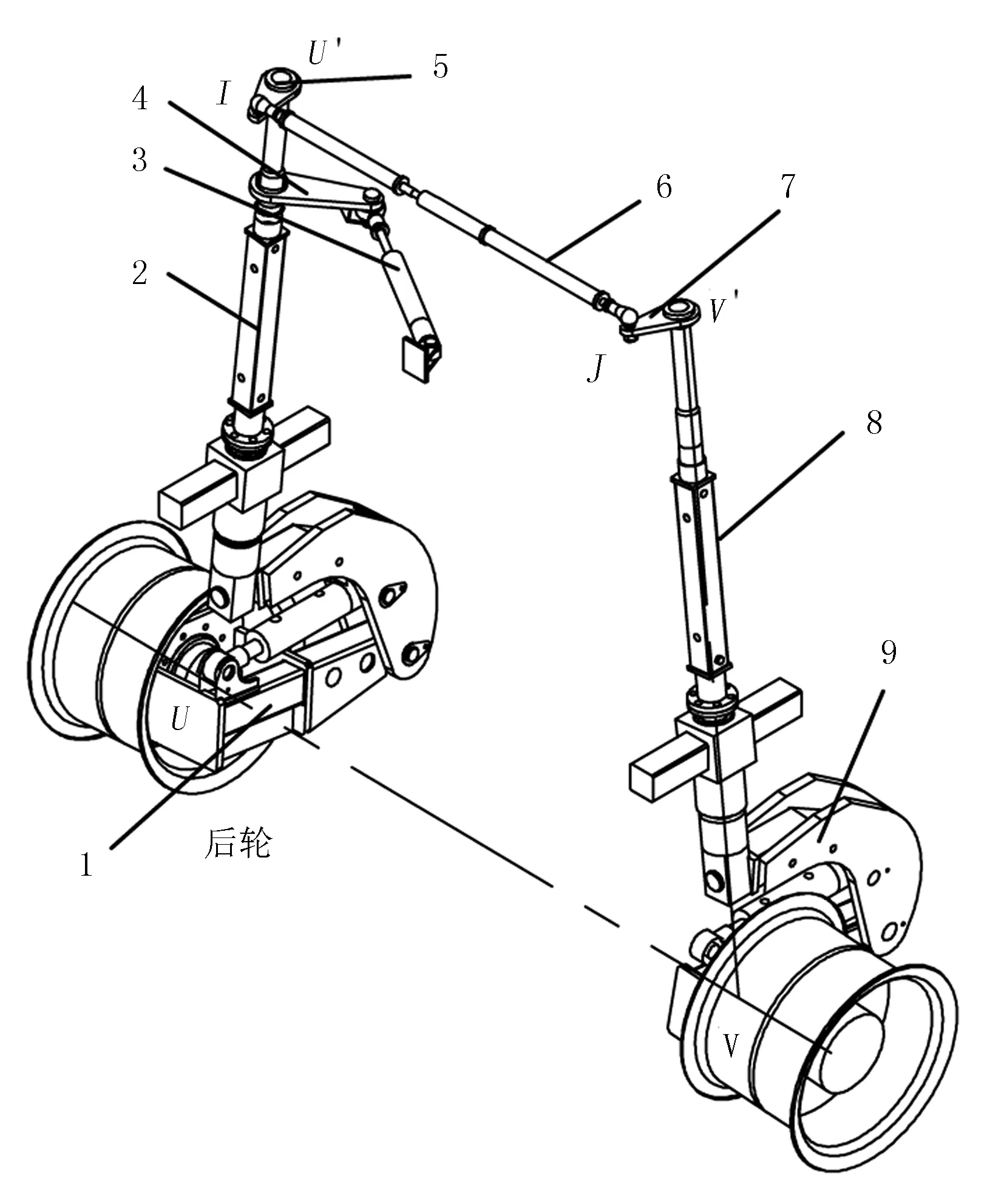

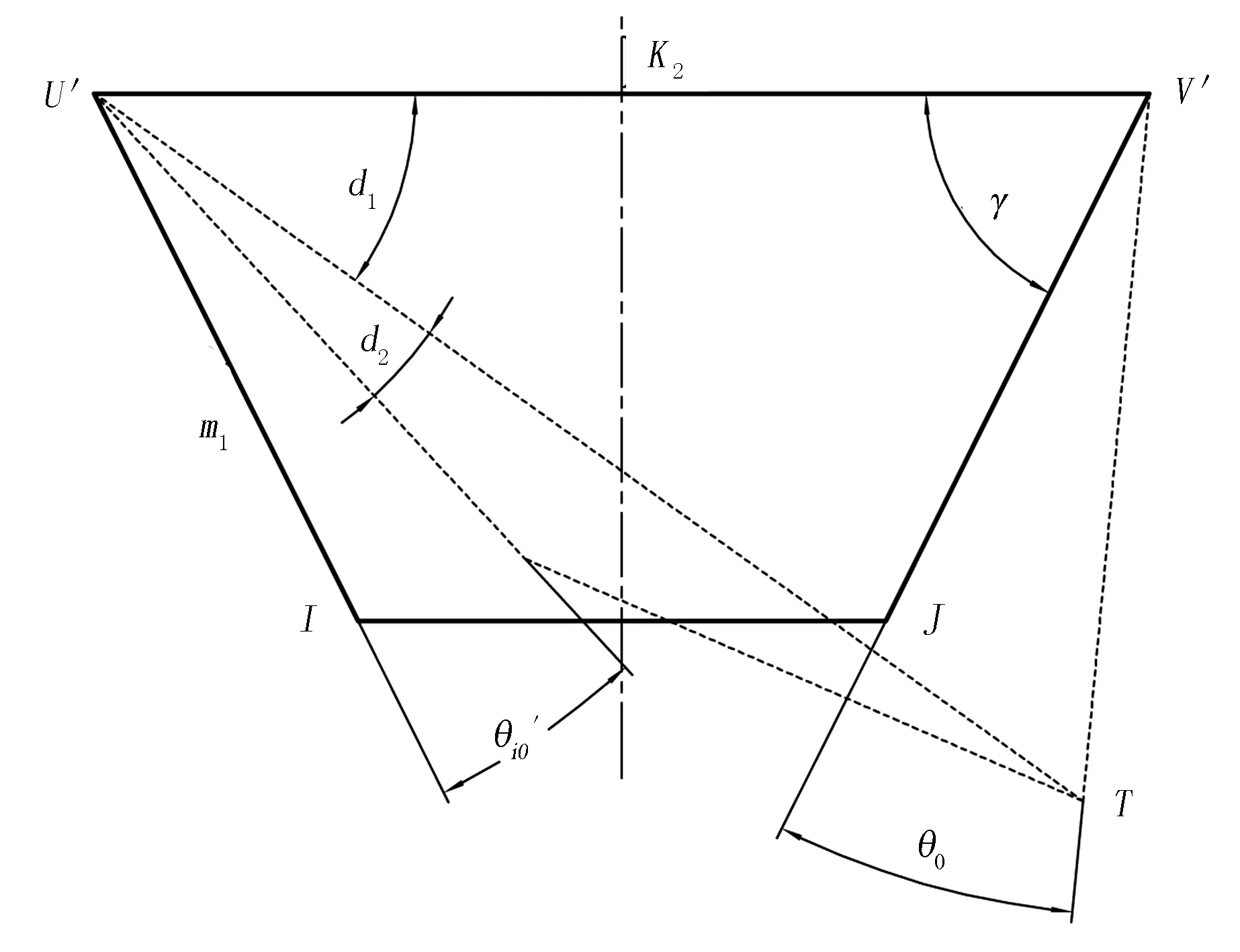

兩輪轉向梯形機構空間模型如圖2所示。該梯形機構主要由左轉向節、右轉向節及右主銷立軸等組成。

1.左轉向節 2.左主銷立軸 3.后輪驅動油缸 4.左轉向節臂 5.左梯形臂 6.橫拉桿 7.右梯形臂 8.右主銷立軸 9.右轉向節圖2 兩輪轉向梯形機構空間模型Fig.2 Trapezium mechanism of 2WS

圖2中,U、V分別為左右轉向節中心;UV為主銷中心距(mm);UU'與VV'為左右主銷軸線;I、J分別為橫拉桿左右球較中心點;U'、V'分別為I、J兩點在左右主銷軸線上垂足;α為主銷后傾角。

工作時,高壓油經轉向液壓系統注入驅動油缸的任意一腔,在驅動油缸的作用下左梯形臂、左轉向節繞左主銷立軸做定軸轉動,三者無相對轉動;左轉向節的轉角通過兩輪轉向梯形機構傳遞到右梯形臂,從而帶動右輪的轉動,實現兩輪轉向。

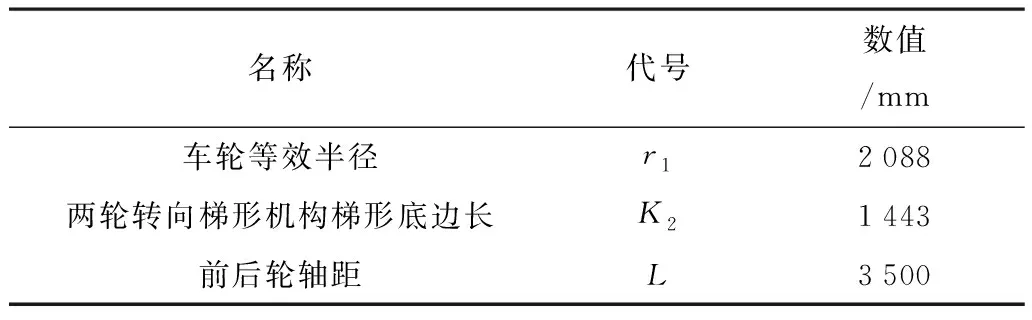

兩輪轉向梯形機構的參數如表1所示。

表1 兩輪轉向梯形機構參數Table 1 Parameters of trapezium mechanism of 2WS

表1中前后輪軸距等效車輪半徑、梯形底邊長及前后輪軸距由現有收獲機結構決定。

2.1.1 兩輪轉向梯形機構內外輪轉角關系

根據阿克曼轉向原理,兩輪轉向時,內輪偏轉角θi1需大于外輪偏轉角θ0,理想的內外輪轉角幾何關系[10-12]如圖3所示。

在車輪為絕對剛體的假設條件下,θi1和θ0的理想關系為

(1)

式中K1—兩側主銷中心距(mm);

θi1—外輪偏轉角(°);

θ0—兩輪轉向下理想的內輪偏轉角(°);

L—前后輪軸距(mm)。

兩輪轉向梯形機構可以簡化為四桿機構模型[6],如圖4所示。實際的內外輪轉角關系取決于梯形機構參數,機架的梯形臂投影長m1和梯形底角γ1。

圖4 兩輪轉向梯形機構投影平面模型Fig.4 Projection plane model of trapezium mechanism 2WS

圖4中,U'、V'為球鉸接點;I、J在主銷軸線上的垂足在地面上的投影;I、J為轉向輪保持直行時,轉向橫拉桿鉸接點位置;S、T為轉向后橫拉桿鉸接點的位置;實際內輪偏轉角為θi1’,外輪偏轉角為θ0。

兩輪轉向梯形機構所獲得的實際內外輪轉角關系如式(2)所示,即

(2)

式中θ'i1—實際內輪偏轉角(°);

θ0—外輪外輪偏轉角(°);

γ1—梯形底角(°);

K2—梯形機構底邊距離(mm)。

2.1.2 關鍵參數的確定

1) 梯形臂投影長、梯形底角、最小轉彎半徑的確定。為確定梯形機構梯形臂投影長、梯形底角,引入兩輪轉向梯形機構的目標函數。設外輪偏轉角θ0為自變量,內輪偏轉角θi1為因變量,外輪偏轉角θ0在0°~30°范圍內,以轉向中心誤差Ⅰ[13-14]建立梯形機構的目標函數如為

(3)

式中m1—梯形臂投影長(mm);

γ1—梯形底角(°);

K1—兩側主銷中心距(mm);

θ0—外輪偏轉角(°);

θ0max—外輪最大偏轉角的假設值(°),取θ0max=30°;

θi1—理想的內輪偏轉角(°);

θ'i1—實際的內輪偏轉角(°);

L—前后輪軸距(mm);

ω(θ0)—權重系數。

式(3)中的梯形臂投影長m1,梯形底角γ1,根據式(5)[15]、式(6)[16-17]確定。則有

(4)

(5)

最大轉角誤差Δ確定了外輪偏轉角的最大值,須滿足式(6)[18-20]關系式,即

Δ=|θi1'-θi1|≤6°

(6)

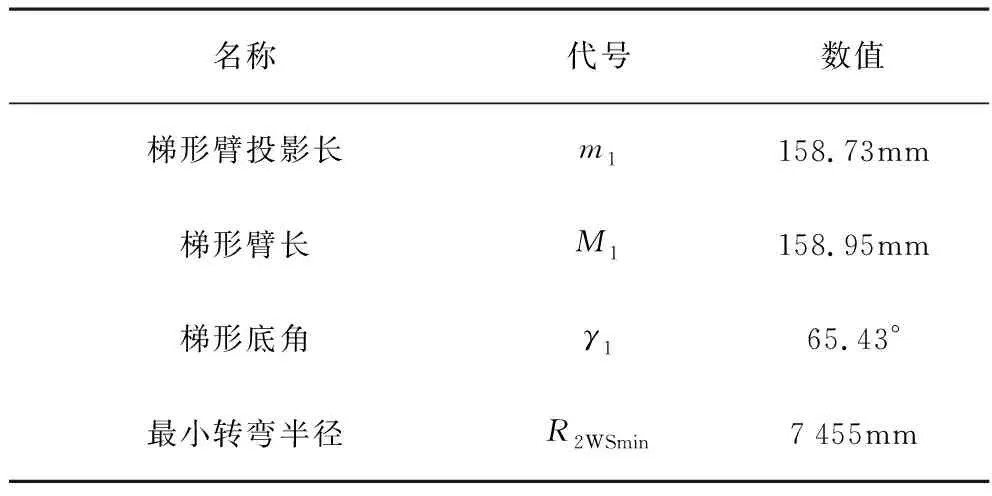

由以上式子可以推導出,梯形底角在65°附近時,評價函數值為最小。此時梯形質量最好,使得實際內輪偏轉角更加接近于理想外輪偏轉角,更加接近純滾動狀態。最終確定優化參數如表2所示。

表2 兩輪轉向梯形機構的最優化結果Table 2 Optimal results of trapezoidal mechanisms of 2WS

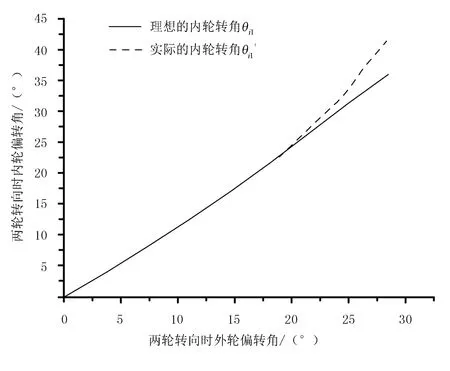

將梯形臂投影長、梯形底角參數值帶入式(2),根據式(1)和式(2)利用MatLab軟件[21-22]繪制理想內輪轉角θi1和實際內輪轉角θ'i1的關系如圖5所示。

由圖5可知:當外輪偏轉角達到θ01max=28°,理想的內輪偏轉角θi1max=35.51°,實際的內輪轉角θ'i1max=41.27°。此時,理想內輪和實際內輪轉角誤差Δmax=|θ'i1max-θi1max|=5.76°≤6°,實際內外輪轉角更加接近阿克曼轉向原理。因此,兩輪轉向時,轉向輪的轉角范圍為-28°~+41.27°(“-”代表轉向輪外轉方向,“+”代表轉向輪內轉方向)。

圖5 理想內外輪轉角關系和實際內外輪轉角關系Fig.5 The ideal and actual internal and external wheel angle relationship

當整機處于兩輪轉向模式時,最小轉彎半徑[23]為

(7)

2) 梯形臂長的確定。根據圖3為梯形臂投影長m1和梯形臂長M1之間的關系為

M1=m1/cosα

(8)

式中α—主銷后傾角(°),α=3°;

m1—梯形臂投影長(mm)。

代入已知數據得M1=158.95mm。

綜上可知,確定兩輪轉向梯形機構尺寸參數如表3所示。

表3 兩輪轉向梯形機構尺寸參數Table 3 Dimension parameters of trapezoidal mechanism of 2WS

2.2 四輪轉向梯形機構的設計

四輪轉向梯形機構的設計與兩輪轉向梯形機構的設計過程相似,即建立四輪轉向梯形機構空間模型;將空間模型簡化為平面模型,得出實際的內外輪轉角關系;以轉向中心誤差為評價函數,以最小傳動角作為約束函數,對梯形機構的梯形臂投影長和梯形底角作最優化計算;最終確定梯形臂長,完成設計。

四輪轉向梯形機構空間模型(以后輪為例)如圖6所示。該梯形機構由左轉向節、右轉向節、右主銷立軸及右梯形臂等組成。

圖6中,U、V分別為左右轉向節中心;UV為主銷中心距,mm;UU''與VV''為左右主銷軸線;I'、J'分別為橫拉桿左右球較中心點;U''、V''分別為I'、J'兩點在左右主銷軸線上的垂足。

工作時,高壓油經轉向液壓系統注入后輪驅動油缸的任意一腔,引起左梯形臂、左轉向節繞左主銷立軸做定軸轉動,三者無相對轉動。左轉向節的轉角通過四輪轉向梯形機構傳遞到右梯形臂,從而帶動右輪的轉動,實現四輪轉向。四輪轉向梯形機構參數如表4所示。

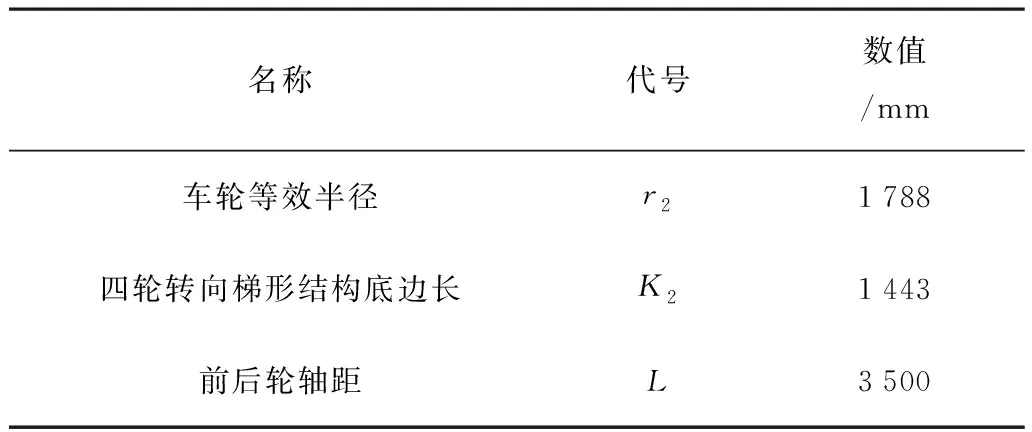

1.左轉向節 2.左主銷立軸 3.左梯形臂 4.左轉向節臂 5.后輪驅動油缸 6.橫拉桿 7.右梯形臂 8.右主銷立軸 9.右轉向節圖6 四輪轉向梯形機構Fig.6 Trapezium mechanism of 4WS表4 四輪轉向梯形機構參數 Table 4 Parameters of trapezium mechanism of 4WS

名稱代號數值/mm車輪等效半徑r21788四輪轉向梯形結構底邊長K21443前后輪軸距L3500

表4中車輪等效半徑、梯形底邊長及前后輪軸距由現有收獲機結構決定。

2.2.1 四輪轉向梯形機構內外輪之間的轉角關系

四輪轉向梯形機構內外輪轉角關系的確定和兩輪轉向梯形機構內外輪轉角關系的確定過程一致,故四輪轉向時,理想的內外輪轉角關系為

(9)

式中K1—兩側主銷中心距(mm);

θ0—外輪偏轉角(°);

θi2—四輪轉向模式下理想的內輪偏轉角(°);

L—前后輪軸距(mm)。

實際內外輪轉角關系為

(10)

式中m2—梯形臂投影長(mm);

γ2—梯形底角(°);

θ'i2—實際內輪偏轉角(°);

θ0—外輪偏轉角(°);

K3—梯形底邊長(mm)。

2.2.2 關鍵參數的確定

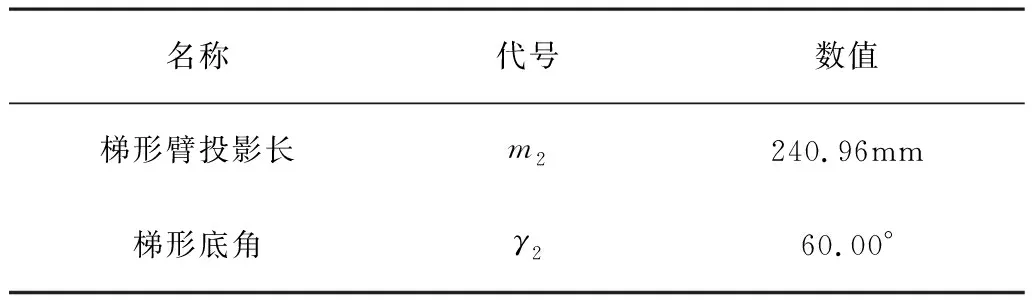

1)梯形臂投影長、梯形底角、最小轉彎半徑的確定。將m2、γ2帶入式(3),將K3、m2、γ2帶入式(5)和式(6),然后對新的方程式進行計算,可得出梯形底角在60°附近時,評價函數值為最小,此時梯形質量最好,使得實際內輪偏轉角更加接近于理想外輪偏轉角,更加接近阿克曼轉向原理。最終確定優化參數如表5所示。

表5 四輪轉向梯形機構的最優化結果Table 5 Optimal results of trapezoidal mechanisms of 4WS

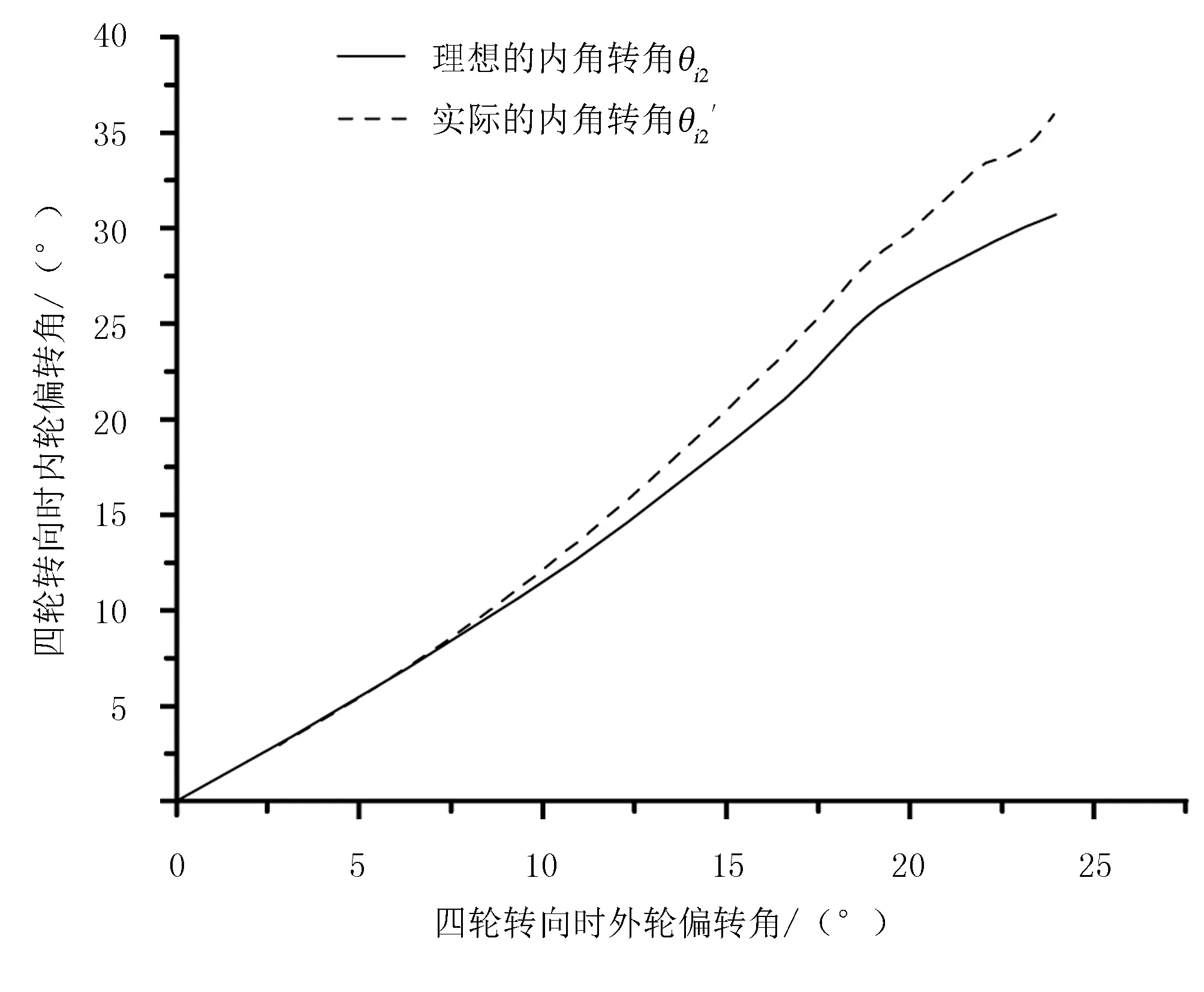

求得理想內輪轉角θi2和實際內輪轉角θ'i2的關系,利用MatLab軟件繪制二者的關系,如圖7所示。

圖7 理想內外輪轉角關系和實際內外輪轉角關系Fig.7 The ideal and actual internal and external wheel angle relationship

由圖7可知:當外輪偏轉角θ02max=24°,理想的內輪偏轉角θi2max=30.88°,實際的內輪轉角θ'i2max=35.64°,此時理想和實際內輪轉角誤差Δmax=|θ'i2max-θi2max|=4.76°≤6°,使得實際內外輪轉角更加接近阿克曼轉向原理。由以上數據可知,當整機四輪轉向時,轉向輪轉角范圍為-24°~+35.64°。(“-”代表轉向輪外轉方向,“+”代表轉向輪內轉方向)。

當整機處于四輪轉向模式時,最小轉彎半徑為

2)梯形臂長的確定。梯形臂投影長m2和梯形臂長M2之間的關系為

M2=m2/cosα

(12)

式中α—注銷后傾角(°),α=3°;

m2—梯形臂投影長(mm)。

帶入數據得M2=4 303mm。

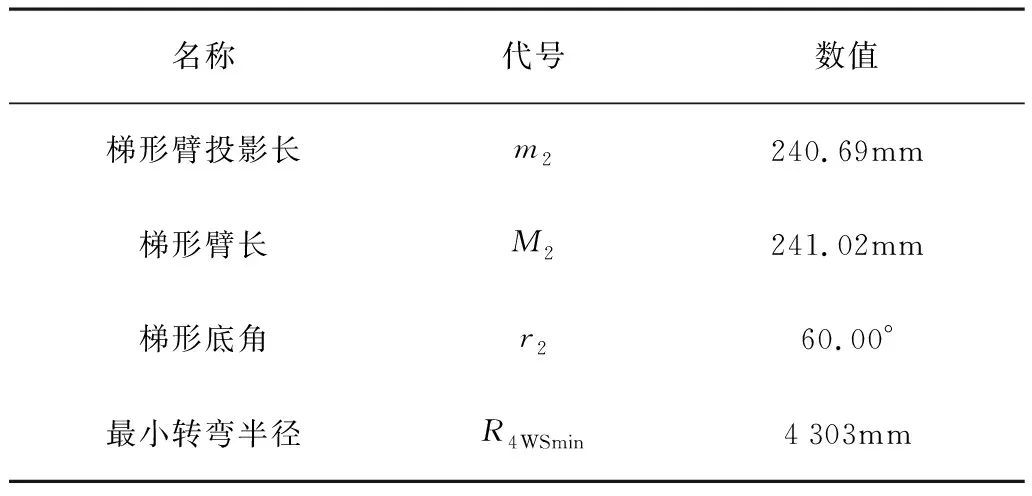

綜上可知,確定的四輪轉向梯形機構尺寸參數如表6所示。

表6 四輪轉向梯形機構尺寸參數Table 6 Dimension parameters of trapezoidal mechanism of 4WS

3 結論

1)根據現有收獲機的工況及結構限制,設計了一種分時四輪轉向梯形機構,該機構能夠滿足收獲機在不同工作條件下的轉向需求,可解決收獲機田間調頭換行作業時轉彎半徑較大的問題。

2)分別設計了兩輪和四輪轉向梯形機構的關鍵結構參數。其中,兩輪轉向梯形機構梯形臂投影長為158.73mm,梯形臂長為158.95mm,梯形底角65.43°,轉彎半徑為7 455mm;四輪轉向梯形機構的梯形臂投影長240.96mm,梯形臂長241.02mm,梯形底角60°,轉彎半徑為4 303mm。