酒東高密度長封固固井技術

程國惺,吳燕華,孫東光,劉成紅

(西部鉆探玉門鉆井分公司,甘肅酒泉735000)

1 概述

玉門油田在酒東布設的定向井,技套要求水泥返至井口,完井采用尾管懸掛,懸掛點選在直井段,懸掛井段超過1000m,該區塊完井鉆井液密度高,礦化度高、井底溫度高、封固井段長,地層安全壓力窗口小、井下條件復雜、井眼不規則,固井質量難以保證。因此對酒東高密度長封固固井技術進行攻關,進一步提高酒東高密度井固井質量,為油氣開采提供強有力的保障。

2 固井難點及技術對策

2.1 固井技術難點

(1)鉆井液密度高,套管下入困難。長封固高密度定向井中,在下套管上扣、灌漿過程中極易粘卡;泥漿密度1.85g/cm3,套管通過造斜段后極易發生壓差卡套管事故;定向井鉆進過程由于鉆具受力不均勻,井眼一般橢圓形狀,井徑偏大且不規則,高密度定向井中,定向井段摩阻較大,導致套下管困難大。

(2)封固層段內高壓鹽水層的存在,防水泥漿污染是酒東定向井高密度固井的又一大難題。水泥漿污染鉆井液是因為水泥漿中的Ca2+離子與鉆井液中粘土的鈉離子發生離子交換,導致鉆井液中的粘土顆粒聚結形成絮凝物質,鉆井液失去可泵性;鉆井液污染水泥漿是因為鉆井液的某些處理劑引起水泥漿緩凝劑部分或者全部失效甚至反向,導致水泥漿稠化時間快速縮短,水泥漿失去可泵性。需解決酒東深井定向井固井水泥漿與鉆井液的相容性問題變得尤為重要,作為首次在酒東區塊井斜超過45°的定向井,必須防止水泥漿帶來的諸多困難,高密度水泥漿受到鉆井液污染后,其主要表現在:流動性變差,粘度和動切力上升;污染后形成的粘稠物質將吸附在套管與井壁上,不容易頂替干凈,尤其在套管偏心的地方形成滯留區。該地區固井施工壓力高,水泥漿污染后,替漿排量難以達到設計要求,頂替效率低,且水泥漿受到污染后的水泥石的強度和一、二界面的都會大幅度地降低。

(3)封固段長,溫差大,水泥漿失重易發生油、氣、水竄,對水泥漿性能要求高。高密度定向井固井要求水泥漿流變性和穩定性同時兼顧,一般要求水泥漿自由水小于0.5%,水泥漿API失水小于50m L,上下液面密度差不超過0.02g/cm3。紅層上下存在著高壓鹽水層,鉆井過程中鉆井液密度達到1.85g/cm3以上,且礦化度較高,要求水泥漿具有抗鹽能力,而且水泥漿密度在2.15~2.20g/cm3之間。因此,在完井固井設計高密度水泥漿時必須處理好以下關系:

①水泥漿的失水、游離液控制和流動性的關系;

②稠化時間和強度發展之間的關系;

③水泥漿和泥漿、隔離液的相容性;

④水泥漿和泥漿的密度差;

⑤井筒壓力平衡關系;

⑥水泥漿和各類外摻料和水泥的顆粒分布等問題。

(4)頂替效率差。定向井固井中,套管側向力較大,定向井段的井徑不規則,套管居中度差,完井前鉆井液調整空間小,影響頂替效率;在完井固井施工中循環壓力高,受替漿排量的影響,頂替效率低。

2.2 主要技術對策

(1)調配符合玉門油田高密度長封固固井的水泥漿體系。

(2)調配抗污染能力強的隔離液,防止水泥污染。

(3)對套管安全下入進行研究。

(4)制定玉門油田高密度長封固固井的配套技術措施,主要包括套管居中研究、頂替效率研究及制定針對性措施。

3 固井技術研究

3.1 套管安全下入技術研究

(1)對井眼凈化進行研究。利用前期實鉆數據及井眼軌跡分析井下情況,為了保證井壁穩定,要求在下套管通井前對泥漿性能不做大范圍調整,套管下到位后重點調整粘度、切力、屈服值等參數。

(2)扶正器的合理選擇。在油層段及定向段彈性扶正器加密加放的方式改變套管與地層的接觸方式,尤其在定向段將套管與井壁的接觸由面接觸轉變為點接觸,防止套管在緊扣、下放時發生粘卡。

(3)套管安全下入強度校核。利用實鉆井眼軌跡數據在下套管前用固井工程設計軟件對油層套管進行強度校核,下入井底后套管抗拉、抗擠、抗內壓強度均未超過額定強度,說明采用常規工藝可順利下入井底。

(4)使用近似套管鋼性的部分鉆具模擬下套管作業。酒東高密度長封固固井在下套管前通過不同剛性的鉆具結構進行通井,剛性由弱到強,分別采用近鉆頭、單一、單二結構通井,對下套管進行模擬,設計通井鉆具結構如下:

近鉆頭:鉆頭+扶正器+165mm鉆鋌×6根+127mm鉆桿;

單一:鉆頭+165mm鉆鋌+扶正器+165mm鉆鋌5根+127mm鉆桿;

單二:鉆頭+165mm鉆鋌2根+扶正器+165mm鉆鋌4根+127mm鉆桿。

3.2 調配應用新型水泥漿體系配方

(1)水泥漿體系配方的室內研究。高密度長封固固井要求水泥漿流變性和穩定性同時兼顧,一般要求:水泥漿自由水小于0.5%,水泥漿API失水小于50m L,上下液面密度差不超過0.02g/cm3[3]。紅層上下存在著高壓鹽水層,鉆井過程中鉆井液密度達到1.85g/cm3以上,且礦化度較高,要求水泥漿具有抗鹽能力,由于封固段較長,為有效減低施工壓力水泥漿需采用雙密度雙凝水泥漿體系。在高密度水泥在設計中要處理好水泥漿的失水、游離液控制和流動性的關系;稠化時間和強度發展之間的關系;水泥漿和泥漿、隔離液的相容性;水泥漿和泥漿的密度差;井筒壓力平衡關系;水泥漿和各類外摻料和水泥的顆粒分布等問題。

(2)高密度雙凝防竄水泥漿配方的調配及綜合性能(技套長封固配方)。實驗條件:45m in×85℃×80MPa。

加重水泥漿配方:G級水泥+50%重晶石+2%微硅+3%降失水劑+0.6%分散劑+0.3%緩凝劑,該配方水灰比 60%,密度 2.07g/cm3,失水 33m L,24h強度12.6MPa,穩定性上層2.07g/cm3、下層2.08g/cm3,流變性能n值0.79、k值 0.51,游離液0.1m L,初稠19BC,稠化時間為384/395m in。

加重加砂:葛洲壩G級+75%重晶石+30%石英砂+3%防竄增韌劑+2%纖維+2%膨脹劑+2%早強劑+3%降失水劑+0.6%分散劑+0.15%緩凝劑+0.1%消泡劑,該配方灰比70%,密度2.13g/cm3,失水39m L,24h強度13.1MPa,穩定性上層2.13g/cm3、下層2.14g/cm3,流變性能n值0.76、k值 0.60,游離液0.1m L,初稠21BC,稠化時間為205/215m in。

該水泥漿體系采用重晶石加重,有利于水泥漿流變性能的調節,在長封固固井中水泥漿流變性能好,可有效降低流動阻力和施工壓力。油層段加重加砂水泥漿中加入防竄增韌劑有利于提高水泥石的韌性和防竄性能。該水泥漿體系流變性能好,水泥石強度高,稠化時間可調,能夠實現“直角”稠化。其綜合性能均能滿足長封固固井要求。

(3)高密度雙凝水泥漿配方的調配及綜合性能(完井長封固配方1)。實驗條件:45m in×85℃×80MPa。

加重水泥漿:葛洲壩G級+30%重晶石+2%微硅+3%降失水劑+2%膨脹劑+0.6%分散劑+0.2%緩凝劑+0.1%消泡劑,該配方水灰比58%,密度1.95g/cm3,失水38m L,48h強度19.8MPa,穩定性好未見分層,流變性能n值0.78、k值0.38,零游離液,初稠14BC,稠化時間為287/292m in。

加重加砂:葛洲壩G級+48%復合加重劑+30%石英砂+5%微硅+2%膨脹劑+0.6%分散劑+5%降失水劑+5%膠乳+0.1%緩凝劑+0.1%消泡劑,該配方水灰比65%,密度2.10g/cm3,失水28m L,48h強度16.9MPa,穩定性上層2.10g/cm3、下層2.11g/cm3,流變性能n值0.77、k值0.61,零游離液,初稠15BC,稠化時間為168/180min。

(4)高密度防竄增韌水泥漿配方的調配及綜合性能(完井長封固配方2)。實驗條件:45m in×85℃×80MPa。

配方:葛洲壩G級+55%復合加重劑+30%石英砂+2%早強劑+4%防竄增韌劑+3%膨脹劑+2%纖維+0.6%分散劑+6%降失水劑+0.1%消泡劑+0.3%緩凝劑,該配方水灰比65%,密度2.18g/cm3,失水27m L,48h強度16.9MPa,穩定性上層2.17g/cm3、下層2.18g/cm3,流變性能n值0.75、k值0.96,零游離液,初稠24BC,稠化時間為256/273m in。

通過水泥漿綜合性能可以看出:該水泥漿配方在原有高密度抗鹽基礎上加入防竄增韌劑,提高水泥石的韌性和防竄性能,其流變性能良好,流動阻力小,可確保固井施工安全,該水泥漿稠化時間滿足施工要求,而且實現了“直角”稠化。

(5)大溫差水泥石強度變化研究。為了解決溫度對水泥石強度的影響,我們在室內對不同溫度的水泥石24h強度進行了試驗。通過強度變化曲線可以看出該水泥漿體系在大溫差條件下強度發展良好,沒有出現超緩凝、長期不凝現象,在30℃時24h強度達到8.3MPa,有效解決了封固段頂部長期不凝的問題。

3.3 水泥漿防污染技術

(1)抗鹽性能研究。高密度水泥漿受到鹽水污染后主要表現:

①流動性變差,粘度和動切力上升。

②污染后形成的粘稠物質將吸附在套管與井壁上,不容易頂替干凈,尤其在套管偏心的地方形成滯留區。該地區固井施工壓力高,水泥漿污染后,替漿排量難以達到設計要求,頂替效率低。

③水泥漿受到污染后的水泥石的強度和一、二界面的都會大幅度的降低。

由于以上3個原因的存在水泥漿候凝過程中的污染造成油層段的固井質量不穩定,因此我們選用了具有抗鹽性能的降失水劑,防止鹽水對水泥漿的污染。

(2)前置液、隔離液體系進行室內評價與研究。酒東高密度長封固井在鉆井過程中由于井斜大、密度高一般會在鉆井液中混入潤滑劑,鉆井液中的油相物質及鹽水會對水泥漿產生一定的污染,井壁上形成的泥餅影響第一、二界面的膠結質量,為了提高頂替效率和提高固井質量對前置液、隔離液體系進行了優化設計,隔離液配方:水+50%石英砂+180%重晶石+2.5%M 71S+0.1%TW 302,固液比230%,密度為2.01g/cm3,造漿率 1.5m3/t,六速:177/133/111/83/37/30,初/終9.5/16,中壓失水:60m L,流變參數 n值 0.43、k值4.68Pa·Sn,相容性實驗結果:水泥漿∶隔離液=8∶2,240m in未稠;水泥漿∶隔離液=9∶1,240m in未稠;鉆井液∶隔離液=8∶2,240m in未稠;鉆井液∶隔離液∶水泥漿=1∶3∶1,240m in未稠。整個實驗過程中漿體稠度最高25BC,且240m in沒有稠化,說明水泥漿和鉆井液與隔離液相容較好,能夠確保固井施工的安全。

該隔離液具有良好的攜帶性能,且與鉆井液、水泥漿具有較強的相容性能,可有效沖刷井壁和防止水泥漿污染。

3.4 高密度長封固固井配套工藝技術

(1)套管居中度研究。高密度長封固井的扶正器加放根據其身結構特點設計,主要采取在定向段和油層段彈性扶正器加密加放確保套管居中達到70%。

(2)頂替效率研究。頂替效率與井徑、頂替排量、鉆井液塑性粘度和動切力、水泥漿稠度系數有直接關系[2],通過軟件模擬各種參數如果控制在界定的范圍內,即可達到最佳頂替效果。

①優化漿柱結構,控制施工壓力,提高頂替排量。

②頂替排量控制環空返速在1~1.5m/s時頂替效果較好。

③鉆井液粘度控制在100s以內、屈服值小于水泥漿屈服值。

④水泥漿稠度系數小于3Pa·Sn,不僅水泥漿流變性能較好,而且可得到較好的頂替效率。

(3)其它配套技術措施:

①下套管前按要求通井,遇阻井段認真劃眼,確保井眼暢通無阻。下鉆至井底,小排量頂通后正常循環,大排量洗井不低于2周,徹底沖洗井底泥砂,為套管順利下入提供良好的井眼條件。

②下套管過程中嚴格控制套管下放速度,防止因下放速度過快產生較大激動壓力壓漏地層。并按要求進行灌漿。

③檢查固井作業所用設備,確認下灰系統、混漿系統、供氣系統、供水系統和混拌系統等是否符合施工要求。

④認真檢查泥漿泵,確保運轉正常,其次需要準備充足的泥漿進行替漿,同時檢查泥漿罐,確保蝶閥靈活、罐之間不竄。

⑤施工前對高壓管線進行試壓,不刺不漏為合格,其次備用一套固井管線和一套輸灰管線以作應急之用。

4 現場應用

4.1 整體情況

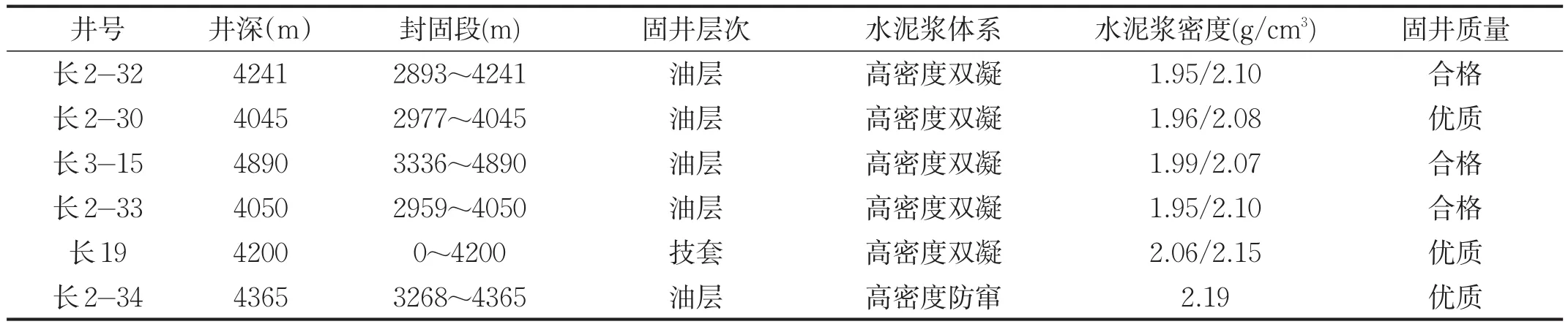

酒東區塊2016年完成高密度長封固固井6井次(表1),固井一次成功率100%,固井質量合格率100%,優質率達到50%。

4.2 聲幅評價

表1 酒東高密度長封固固井統計表

通過測井解釋,酒東高密度長封固固井整體質量較好,尤其是油層段固井聲幅值基本在15%以內,應用效果良好。其中長2-34井首次應用高密度防竄增韌水泥漿體系固井質量顯著提高,全井段優質率達到50%以上。

5 結論與認識

(1)在下套管前進行強度校核及下套管模擬可保證套管的安全下入。

(2)高密度防竄增韌水泥漿形成抑制滲透的柔性聚合物薄膜,可以防止流體侵入水泥漿柱中,起到防竄的效果,有利于提高油氣層的封固井質量。

(3)加重隔離液必須要有較好的懸浮性能,才能有效地隔離泥漿和沖刷井壁,防止水泥漿污染,提高固井質量。

(4)提高頂替效率:合理選擇循環與頂替排量,確保環空返速達到1m/s以上;實現層流頂替。