奔馳最新發動機M256技術亮點解析(下)

◆文/福建 林宇清

(接2018年第3期)

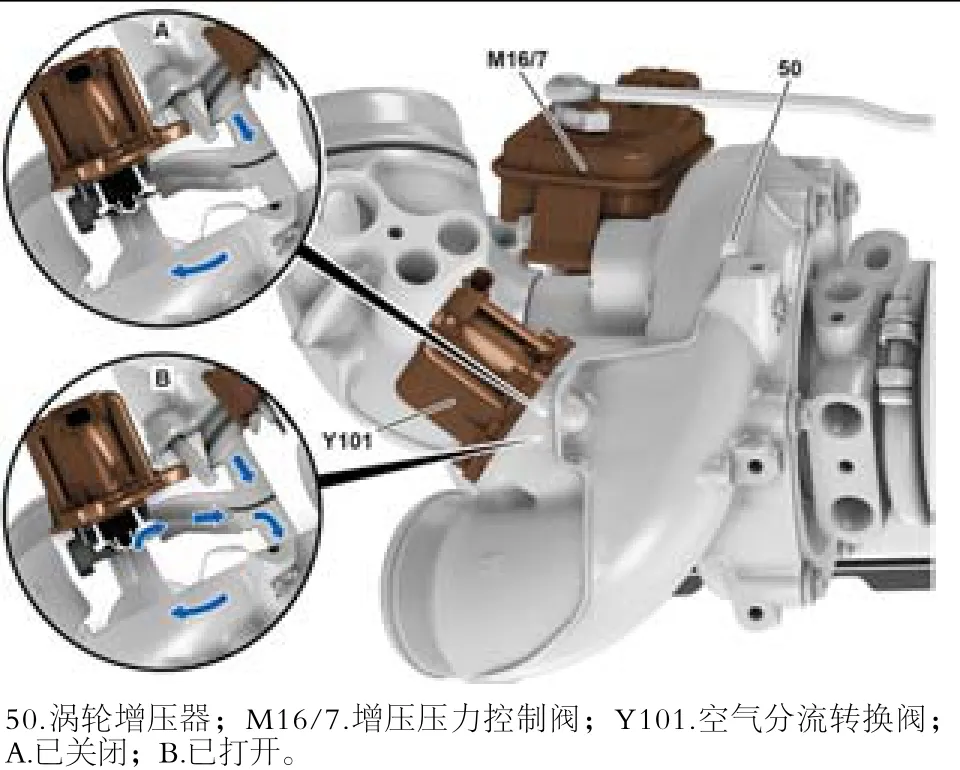

2.旁通減壓功能

在車輛處于減速模式時, 由于慣性的作用, 渦輪增壓器會繼續轉動一段時間。因此, 當快速關閉節氣門時,一股增壓壓力波會傳回增壓器葉輪,產生一個具有較低輸送量并在壓縮機葉輪處形成高壓狀態,導致增壓器的泵動(短促的咆哮聲和機械應力)。為了防止出現此現象,在ME識別到減速模式時,就會促動旁通空氣轉換閥,從而通過增壓器進氣側的旁通管路快速卸壓,圖16所示為減速閥剖面圖。

圖16 減速閥剖面圖

3.電動輔助增壓功能

盡管M256使用了大功率的渦輪增壓器, 為在低速范圍下獲得明顯的響應,還使用了電動輔助壓縮機,該壓縮機集成在48V車載電氣系統中,安裝位置位于發動機左側,增壓空氣冷卻器的后面。

增壓壓力取決于渦輪增壓器的轉速, 后者由廢氣流驅動。因此在較低轉速范圍下增壓器產生的增壓壓力相當低,且僅在發動機轉速升高時增加。當駕駛員迅速要求較高動力時, 直到最大的增壓壓力建立為止,需要一定的時間才能使發動機輸出全部動力,該行為被稱為“渦輪遲滯”。為抵消渦輪遲滯并在整個轉速范圍中擁有均勻的較高增壓壓力,在較低轉速范圍內通過輔助壓縮機生成部分增壓壓力,可使用的增壓壓力最大可達到450mbar。

在任何發動機轉速下,ME根據發動機的負荷請求、工作狀態以及環境條件計算目標增壓壓力。由于渦輪增壓器在低轉速范圍下無法生成目標增壓壓力,實際增壓壓力和目標增壓壓力之間的壓差通過促動輔助壓縮機來補償。為此, ME還要計算輔助壓縮機轉速和所需增壓壓力。在3 000 r/min的轉速范圍內, ME通過CAN總線促動輔助壓縮機。在壓縮機促動過程中, 增壓壓力通過節氣門下游的壓力和溫度傳感器信號來監測。

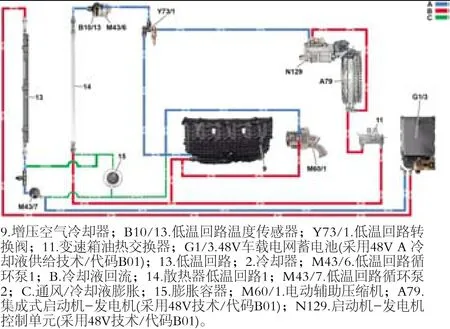

4.增壓空氣冷卻功能

增壓空氣冷卻系統可將增壓空氣的溫度保持在70℃以下,冷卻后的空氣密度更高,因此可增加汽缸進氣量,進而提高發動機功率。此外,還可降低爆震趨勢和減少氮氧化合物(NOx)的形成。

水冷式增壓空氣冷卻器與低溫回路1連接,傳動系統控制單元根據需要通過LIN線控制低溫回路循環泵1(M43/6),促使回路1中的冷卻液不斷循環,以防回路中的特定點過熱。冷卻液流量由低溫回路轉換閥(Y73/1)進行調節,為此,傳動系統控制單元根據需要進行促動轉換閥。渦輪增壓器下游的壓力和溫度傳感器檢測增壓空氣溫度并將電壓信號傳送給ME分析,而低溫回路1中的冷卻液溫度通過低溫回路溫度傳感器(B10/13)檢測,信號傳送至傳動系統控制單元,圖17所示為低溫回路原理圖。

圖17 低溫回路原理

七、排氣系統

作為新發動機系列的成員, 除了安裝在發動機旁邊的催化轉換器,M 2 56還裝配了最先進的汽油微粒濾清器(OPF),如圖18所示為各部件位置。催化轉換器完全絕緣并具有模塊設計,為的是符合更嚴格的全球排放標準。使用的催化涂層是新開發的且已對背壓進行了優化,空燃比由ME通過評估催化轉換器上游和下游的氧傳感器信號進行控制。汽油微粒濾清器(OPF) 位于車輛底部中第一膨脹階段,其工作原理基于柴油微粒濾清器概念,提供顯著減少廢氣中微粒數量的有效方法。

圖18 各部件位置

排氣系統被動參與增壓變化(圖19), 系統的形狀會影響廢氣的振動,這些振動在排氣門打開時支持燃燒室中廢氣的釋放,并增加排氣噪音。為此,借助于可變正時和風門來抑制該現象,排氣風門促動馬達由傳動系統控制單元(N127)控制,在各排氣尾管中操作排氣風門, 以將排氣系統中的噪音水平最小化。

圖19 排氣系統

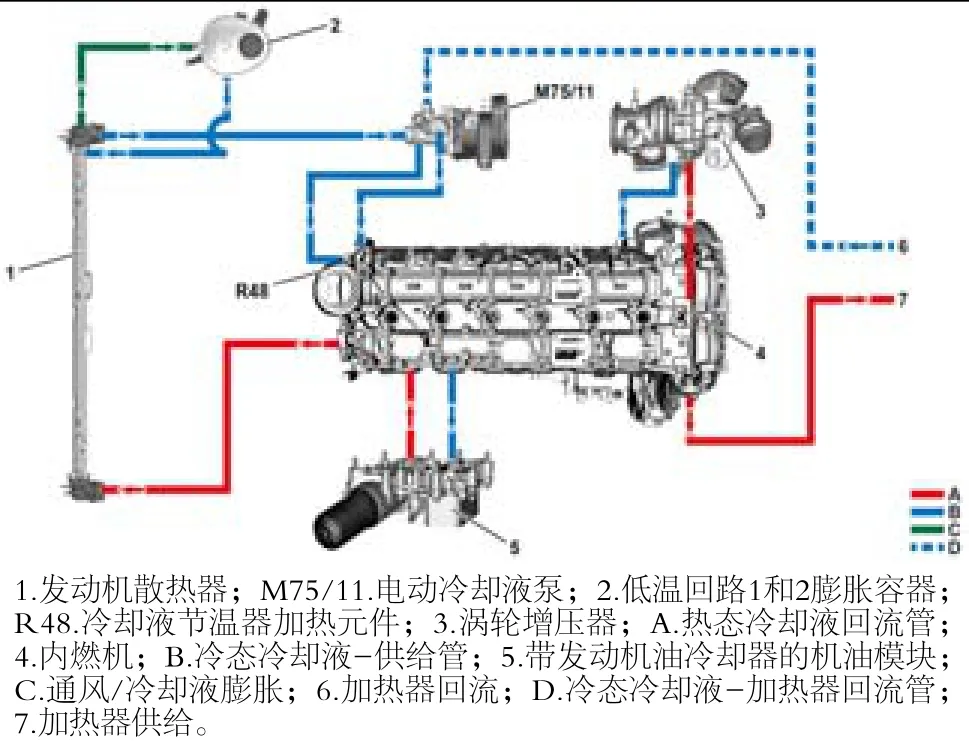

八、冷卻系統

M256發動機的冷卻液溫度由ME內部的熱量管理系統進行調節和控制,具有快速達到最佳工作溫度、減少廢氣排放、節約燃油和快速加熱車廂內部的優點,圖20所示為發動機冷卻回路。

圖20 發動機冷卻回路

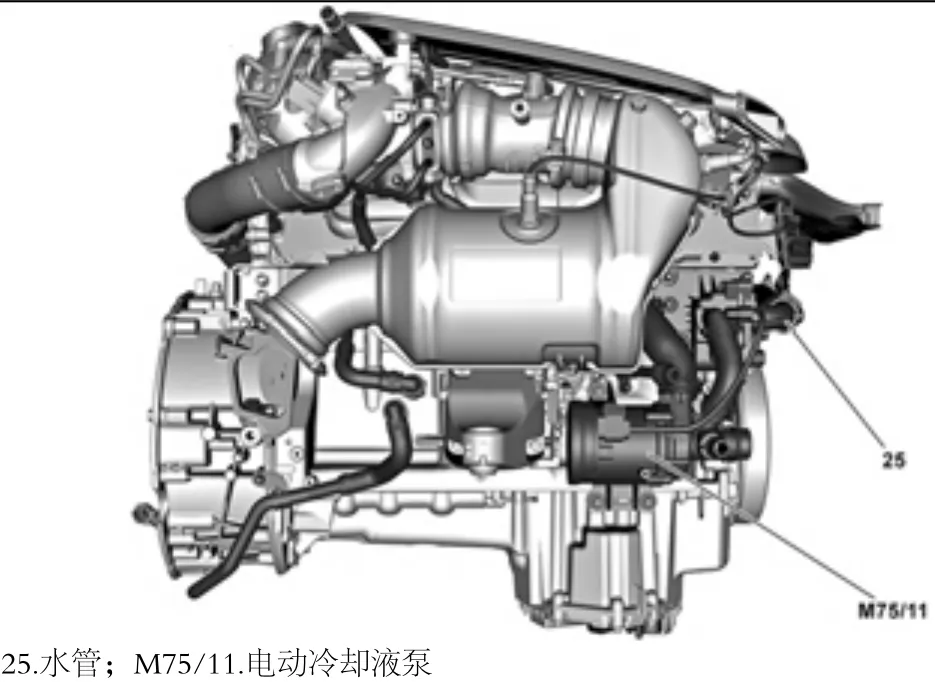

1.電動冷卻液泵

電動冷卻液泵(圖21)位于發動機右前部,排氣系統下方,由ME通過LIN線信號促動。電動冷卻液泵可確保冷卻液在發動機的高溫回路中按需求循環。傳統機械驅動冷卻液泵集成在皮帶驅動裝置中,由于曲軸驅動齒輪和冷卻液泵葉輪之間的傳動比,導致存在一個關鍵的不利條件,其轉速與發動機轉速密切相關。這相當于高冷卻液流率,例如, 在要求高轉速的城市高速公路上行駛或時走時停的交通狀況下, 但冷卻液流率低。相反,電動冷卻液泵獨立于發動機轉速進行操作。冷卻輸出與冷卻要求匹配。因此, 可更快達到工作溫度并保持恒定。

圖21 電動冷卻液泵

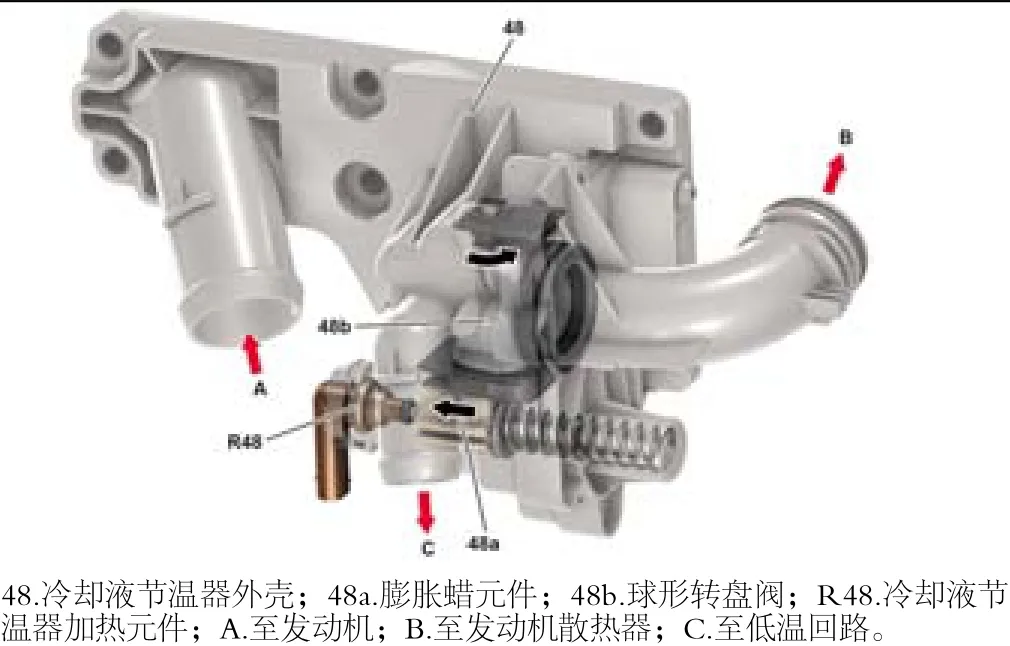

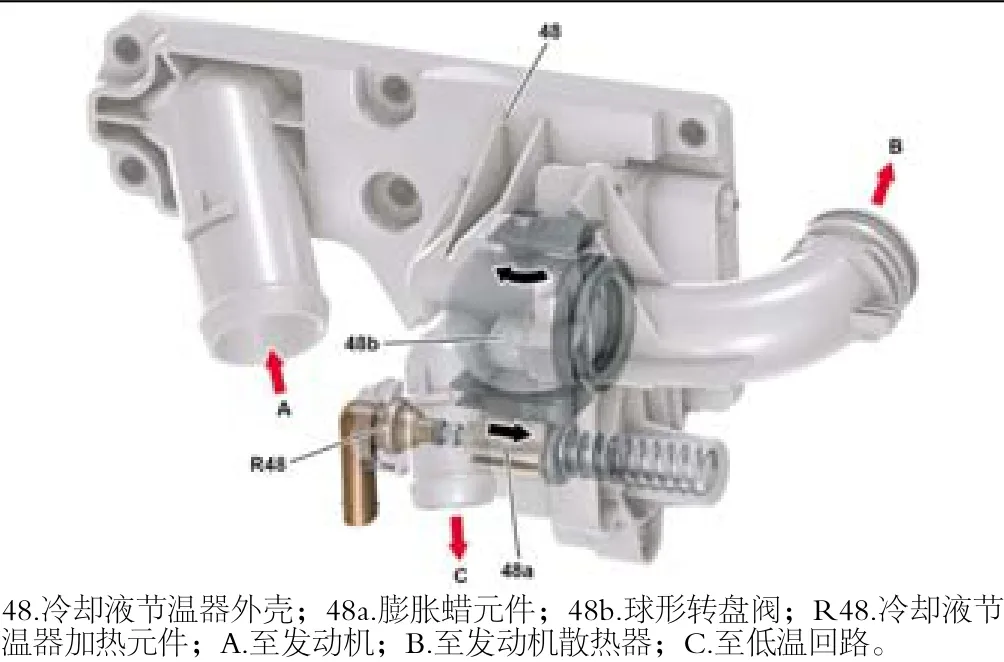

2.冷卻液節溫器

節溫器的彈性蠟元件受溫度影響會出現拉伸和收縮,以機械方式打開和關閉球形轉盤閥,在溫度約105~118℃時, 球形轉盤閥會完全打開。另外,還可通過促動加熱元件以電子方式打開和關閉節溫器。球形轉盤閥具有以下3種狀態。

(1)關閉

如果滿足冷卻液溫度約低于102℃、節溫器加熱元件斷電的條件,節溫器的球形閥會關閉(圖22),冷卻液流過發動機回路、加熱器熱交換器以及渦輪增壓器, 根據空調系統的需要,還會流過乘客艙的加熱器熱交換器。此時,發動機散熱器未集成在冷卻液回路中。以此方式可更快地加熱冷卻液,使發動機更快地達到工作溫度,從而減少燃油消耗。

(2)混合模式

當冷卻液溫度達到約102℃、節溫器加熱元件通電時,彈性蠟元件開始膨脹并促動球形轉盤閥開啟(圖23),這會斷開到發動機散熱器的連接。球形回轉閥的開口橫截面與彈性蠟元件的溫度或冷卻液溫度成正比,以此方式可以根據需要調節到發動機散熱器的冷卻液流量。

(3)冷卻器模式

如果冷卻液溫度超過約118℃,那么球形閥完全打開,冷卻液毫無限制地流過發動機散熱器。

圖22 節溫器關閉

圖23 節溫器打開

3.風扇控制功能

傳動系統控制單元通過傳動系LIN總線促動風扇(M4/7),所有轉速都可以在0~100% 的占空比范圍內進行調節。如果識別到促動故障,那么風扇馬達會以最高轉速轉動,即啟用應急模式。在點火關閉后,當冷卻液溫度或發動機油溫度超過規定的最大值,風扇馬達會繼續運轉最多6min。如果蓄電池電壓下降過多,則風扇延遲關閉會被抑制。

4.過熱保護功能

當出現超熱負荷時,過熱保護功能啟用,可保護發動機和催化轉換器, 防止過熱損壞。ME通過采取以下措施進行過熱保護。

(1)從冷卻液溫度約為90℃ 且增壓空氣溫度約為20℃ 開始,根據發動機負荷和轉速,將點火角設置在“延遲” 方向。

(2)根據發動機負荷和轉動速度,通過促動節氣門馬達(M16/6m1)減小節氣門開啟角度。

(3)根據低空氣質量, 縮短1~6 缸的噴油器(Y76/1~Y76/6)的噴油時間。

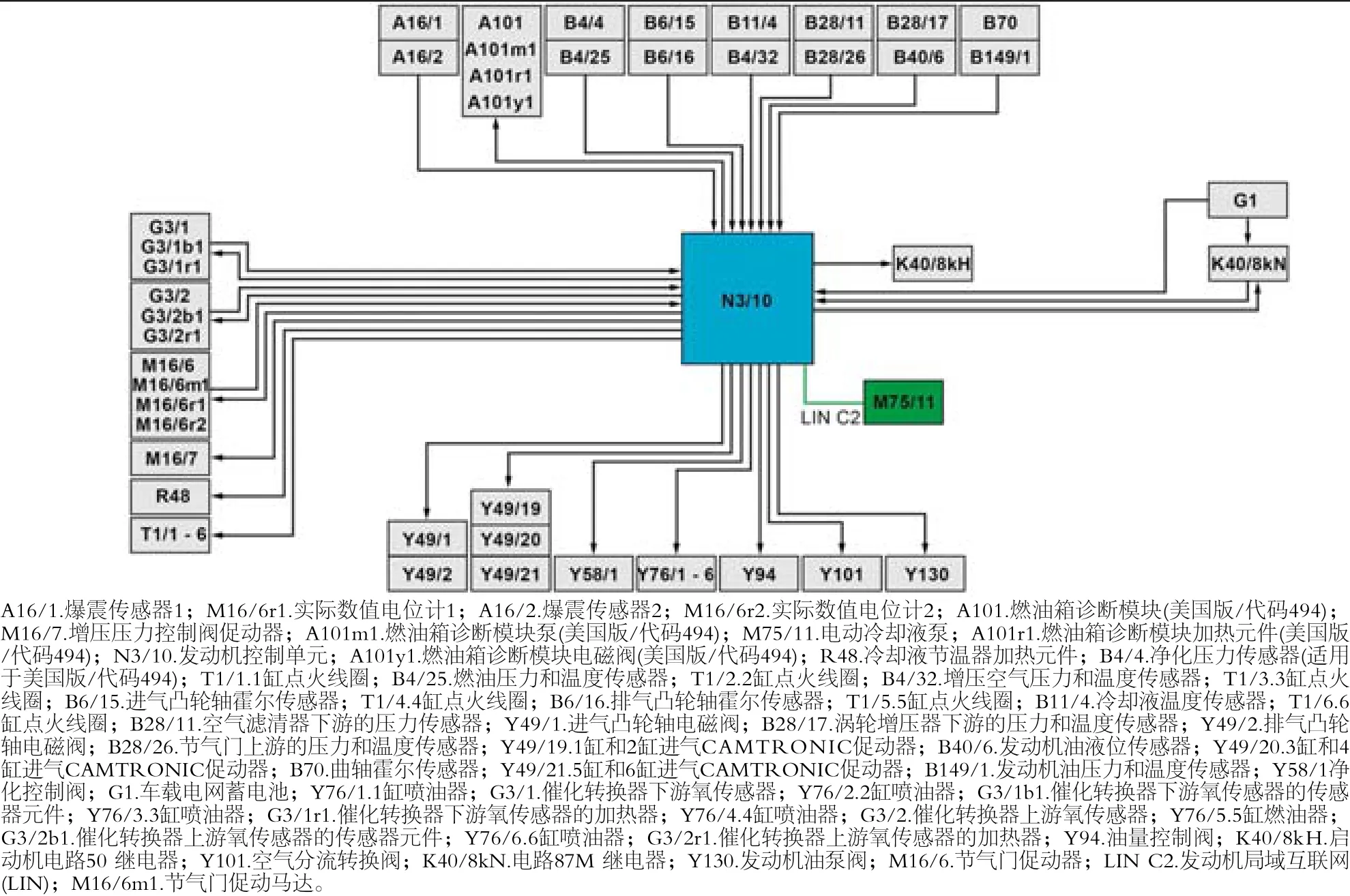

九、發動機控制系統

為了對發動機進行精確控制,ME綜合讀取各傳感器和CAN網絡的信號,據此促動各執行器和反饋自身運轉狀況至CAN網絡,整個過程可通過圖24、25來理解。

圖中箭頭代表控制方向或信號傳輸方向。CAN總線由兩條平行的導線組成,具有雙向性,即能傳輸又能接收信息,不同CAN網絡之間的通信需要借助中央網關N73來完成,即N73確定信號優先權和轉換CAN信號類型。這樣,整個框圖可理解為:ME綜合分析各傳感器和CAN信號,然后做出相應的控制,并將自身的請求、指令、運轉狀況等信號傳送至CAN網絡。如:ME接受到N73傳來的啟動信號后,促動點火線圈和噴油嘴工作;另外,ME又將轉速信號傳送給A1,從而在儀表盤顯示轉速值。此外,圖中還有LIN線傳輸,如:N127與M4/7之間的通信,與CAN線一樣具有雙向性,所不同的是LIN線是單線的,即N127通過LIN線控制M4/7的轉速,而M4/7又將轉速信息反饋給N127。

圖24 ME直通線聯網框圖

圖25 CAN網絡框圖