酶法酯交換制備食品專用油脂的研究

鄭東磊,葛遠飛,易劍鋒,龐 敏,2

(1.合肥工業大學食品科學與工程學院,安徽合肥 230009;2.安徽省農產品加工省級重點實驗室,安徽合肥 230009)

近年來,心血管疾病、肥胖病、動脈粥樣硬化等疾病的發病率逐年上升,而反式脂肪酸(TFA)的存在則是引起這一系列疾病的主要因素之一[1-4]。TFA廣泛存在于人造奶油、起酥油、類可可脂等“部分氫化植物油”,源于其生物氫化、油脂氫化及熱處理工藝過程[5-7]。FDA已于2015年將“部分氫化植物油”移出GRAS名單,近期將在食品行業全面禁用“部分氫化植物油”。研究開發營養健康、塑性優良的不含反式脂肪酸專用油脂,對豐富食品專用油脂種類,保障人造奶油行業健康發展具有重要的應用價值。

酶催化酯交換是利用生物酶為催化劑進行的酯交換反應,是一種可以生產具有特殊性能油脂的改性方法,其原理是通過引起酰基的重新分布、甘油三酯中脂肪酸的重排來改變油脂的理化性質[8]。相比于傳統化學酯交換,酶催化酯交換技術能有目的性地實現甘油基上不同脂肪酸位置重排,從而完成油脂的改性,近些來得到了較廣泛的研究,Kowalska D等人[9]以牛油硬脂和菜籽油為原料進行酯交換油脂與其物理混合油脂對比,得出酯交換油脂具有較低的固體脂肪含量和良好的抗氧化特性。Zhu T等人[10]采用酶法催化棕櫚硬脂和大豆油來制取速凍食品特種油脂,得出酯交換后油脂的固體脂肪含量有所下降,結晶主要為β'晶型,是理想的速凍食品專用脂肪。

茶籽油是我國特有的木本油脂,含有豐富的必需脂肪酸、亞麻酸,具有和橄欖油類似的高油酸含量,富含VE、角鯊烯等,被譽為“東方橄欖油”[11]。牛油具有植物油脂所不可比擬的風味物質、特殊營養、固脂含量和起酥性能,但牛油基產品易起砂,破壞產品的柔軟性,而通過酯交換可以很好地提高以牛油為基料的混合油脂使用性能[12-15]。試驗采用酶催化酯交換技術,開展以牛油、茶籽油和棕櫚硬脂為原料的不含反式脂肪酸專用油脂制備工藝的研究,利用響應面法優化酯交換反應條件以得出最優工藝參數。

1 材料與方法

1.1 材料與試劑

牛油,重慶帥克食品有限公司提供;一級茶籽油,安徽舒城華銀茶葉有限公司提供;棕櫚硬脂,廣州天意化工集團有限公司提供;Lipozyme RM IM,諾維信公司提供;正己烷、甲醇、異丙醇,均為色譜純;無水乙醇、無水硫酸鈉,均為分析純。

1.2 儀器與設備

Heizbad Hei-VAP型旋轉蒸發儀,德國Heizbad公司產品;AR2140型分析天平,梅特勒-托利多儀器有限公司產品;Q200型差示掃描量熱儀,美國TA儀器公司產品。

1.3 試驗方法

1.3.1 酯交換油脂的制備

將牛油、棕櫚硬脂加熱融化后按照一定的質量比(牛油、茶籽油、棕櫚硬脂)加入到圓底燒瓶中,搖勻后加入一定比例的固定化脂肪酶Lipozyme RM IM,設定旋轉蒸發儀轉速為70 r/min,抽取真空,恒溫反應一定時間,待反應結束后及時去除固定化脂肪酶,醇洗去除游離脂肪酸和單甘脂等雜質,旋蒸去掉殘余的乙醇,得到酯交換產物即酯交換油脂。

1.3.2 滑動熔點的測定

根據AOCS Official Method Cc 3-25方法測定酯交換油脂的滑動熔點[12]。

1.3.3 固體脂肪指數(SFI) 測定

利用油料油脂檢測與分析法測定油酯的固體脂肪指數[13]。

1.3.4 酯交換油脂制備工藝優化試驗設計

設定底物比(牛油∶茶籽油∶棕櫚硬脂) X1為5∶5∶4,6∶4∶4,7∶3∶4,8∶2∶4,9∶1∶4;酶添加量X2為2.5%,3.0%,3.5%,4.0%,4.5%;反應時間X3為0,1,2,3,4,5 h;反應溫度X4為50,60,70,80,90℃進行單因素試驗。在單因素試驗的基礎上,根據Box-Benhnken試驗設計原理,設計四因素三水平響應面試驗,考查酶催化酯交換工藝參數對酯交換產物滑動熔點的影響。

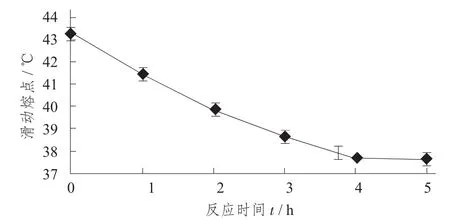

響應面試驗因素與水平設計見表1。

表1 響應面試驗因素與水平設計

2 結果與分析

2.1 單因素試驗結果

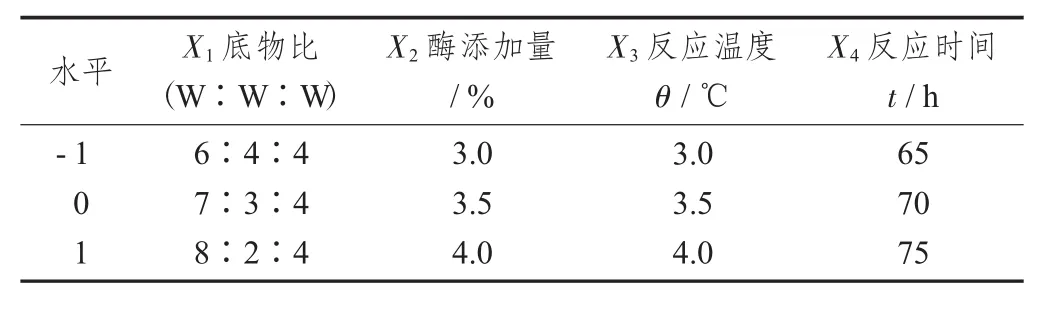

2.1.1 底物比(牛油∶茶籽油∶棕櫚硬脂)對酯交換油脂滑動熔點的影響

底物比分別設定 5∶5∶4,6∶4∶4,7∶3∶4,8∶2∶4,9∶1∶4,在酶添加量3.5%,反應溫度70℃條件下反應3.5 h。

底物比對酯交換油脂滑動熔點的影響見圖1。

圖1 底物比對酯交換油脂滑動熔點的影響

由圖1可知,酯交換油脂的滑動熔點隨著牛油所占比例的增大,滑動熔點逐漸升高,由5∶5∶4的32.5℃左右升高到9∶1∶4的39.4℃左右,大致呈正相關。當油脂滑動熔點近似于人體體溫(37℃)時,油脂可以在口腔內完全融化,不會有蠟感和黏口感。綜合考慮,選取最佳底物比為7∶3∶4。

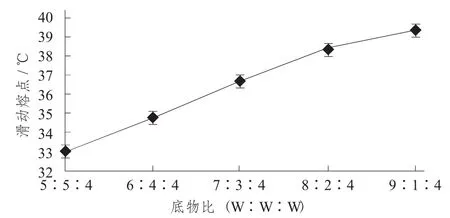

2.1.2 酶添加量對酯交換油脂滑動熔點的影響

酶添加量分別設定2.5%,3.0%,3.5%,4.0%,4.5%,在底物比7∶3∶4,反應溫度70℃條件下反應3.5 h。

酶添加量對酯交換油脂滑動熔點的影響見圖2。

圖2 酶添加量對酯交換油脂滑動熔點的影響

由圖2可知,當固定化脂肪酶添加量低于3.5%時,隨著酶添加量增加,酯交換反應體系的滑動熔點下降。這歸因于反應底物與酶分子接觸的幾率大大增加,從而提高了酯交換反應的效率,降低了反應體系的滑動熔點。當酶添加量高于3.5%時,反應趨于平衡,反應體系的滑動熔點基本不變化。從經濟效率等方面綜合考慮,選取酶添加量3.5%進行后續優化試驗。

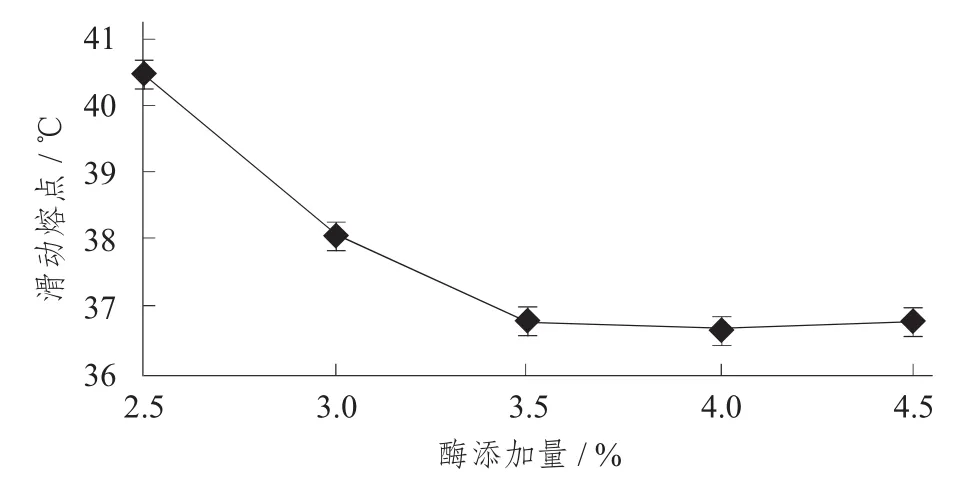

2.1.3 反應時間對酯交換油脂滑動熔點的影響

反應時間分別設定0,1,2,3,4,5 h,在底物比7∶3∶4,酶添加量3.5%,反應溫度70℃條件下反應。

反應時間對酯交換油脂滑動熔點的影響見圖3。

圖3 反應時間對酯交換油脂滑動熔點的影響

由圖3可知,當反應時間較短時,滑動熔點較高,隨著反應時間的增加,滑動熔點逐漸降低,說明隨著酯交換反應的進行,脂肪酸發生重排。當反應時間小于4 h時,滑動熔點下降較快;當反應時間大于4 h時,滑動熔點趨向于平緩,說明反應已經達到平衡,由于反應時間的延長會增加酰基的轉移幾率和副反應的發生,能耗也隨之增加,所以綜合考慮選取最佳的反應時間為3.5 h。

2.1.4 反應溫度對酯交換油脂滑動熔點的影響

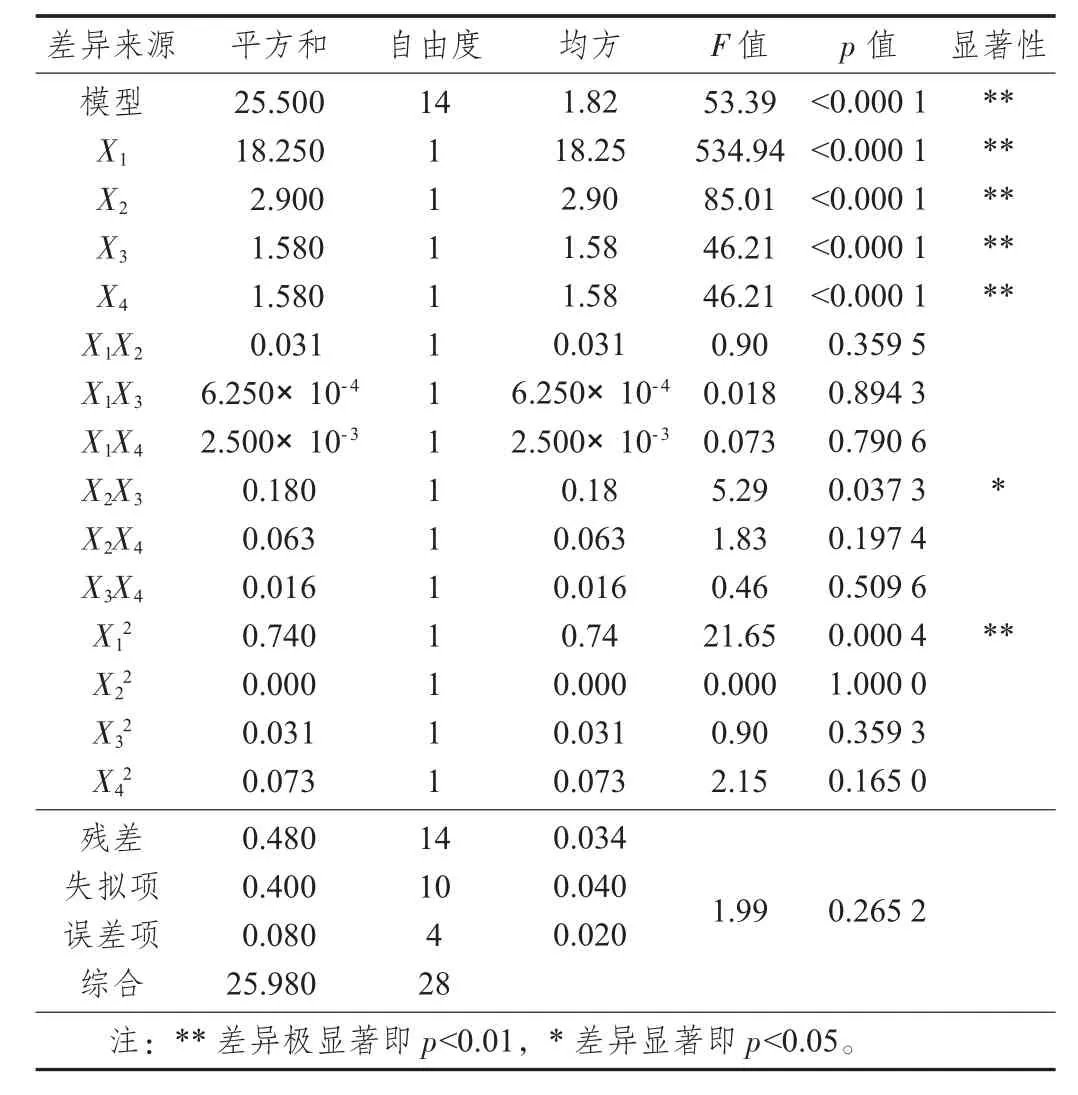

反應溫度分別設定50,60,70,80,90℃,在底物比7∶3∶4,酶添加量3.5%,反應時間3.5 h條件下反應。

反應溫度對酯交換油脂滑動熔點的影響見圖4。

圖4 反應溫度對酯交換油脂滑動熔點的影響

由圖4可知,當反應溫度較低(50~60℃) 時,反應體系的滑動熔點比較高,即滑動熔點下降較少(未反應時滑動熔點43.0℃左右),則表明酯交換反應速率較緩,可能是當溫度比較低的時候,酶活較低,催化效率低。當溫度逐漸增加時,酶的催化效率逐漸升高;當反應溫度大于70℃時,滑動熔點下降趨勢平緩,并逐漸達到平衡,溫度繼續升高,滑動熔點不再下降,考慮到較高的溫度可能會導致酶失活,增加甘油三酯的水解和酰基轉移等副反應發生的幾率。綜合考慮,選取最佳反應溫度為70℃。

2.2 響應面試驗結果

根據Design Expert 8.0提供的模型,以底物比(X1)、酶添加量(X2)、反應時間(X3)、反應溫度(X4)4個因素為自變量,以3次試驗所測得酯交換產物滑動熔點的平均值為響應值(Y)。

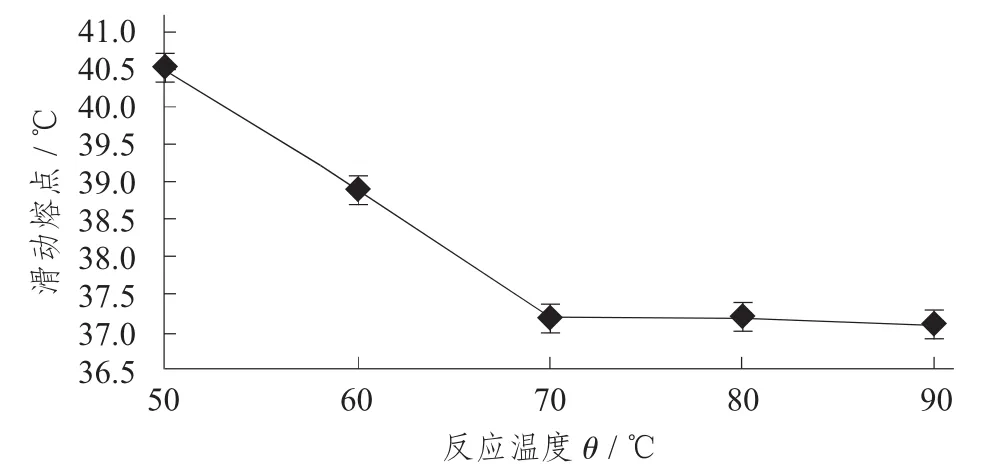

響應面試驗設計和結果見表2。

表2 響應面試驗設計和結果

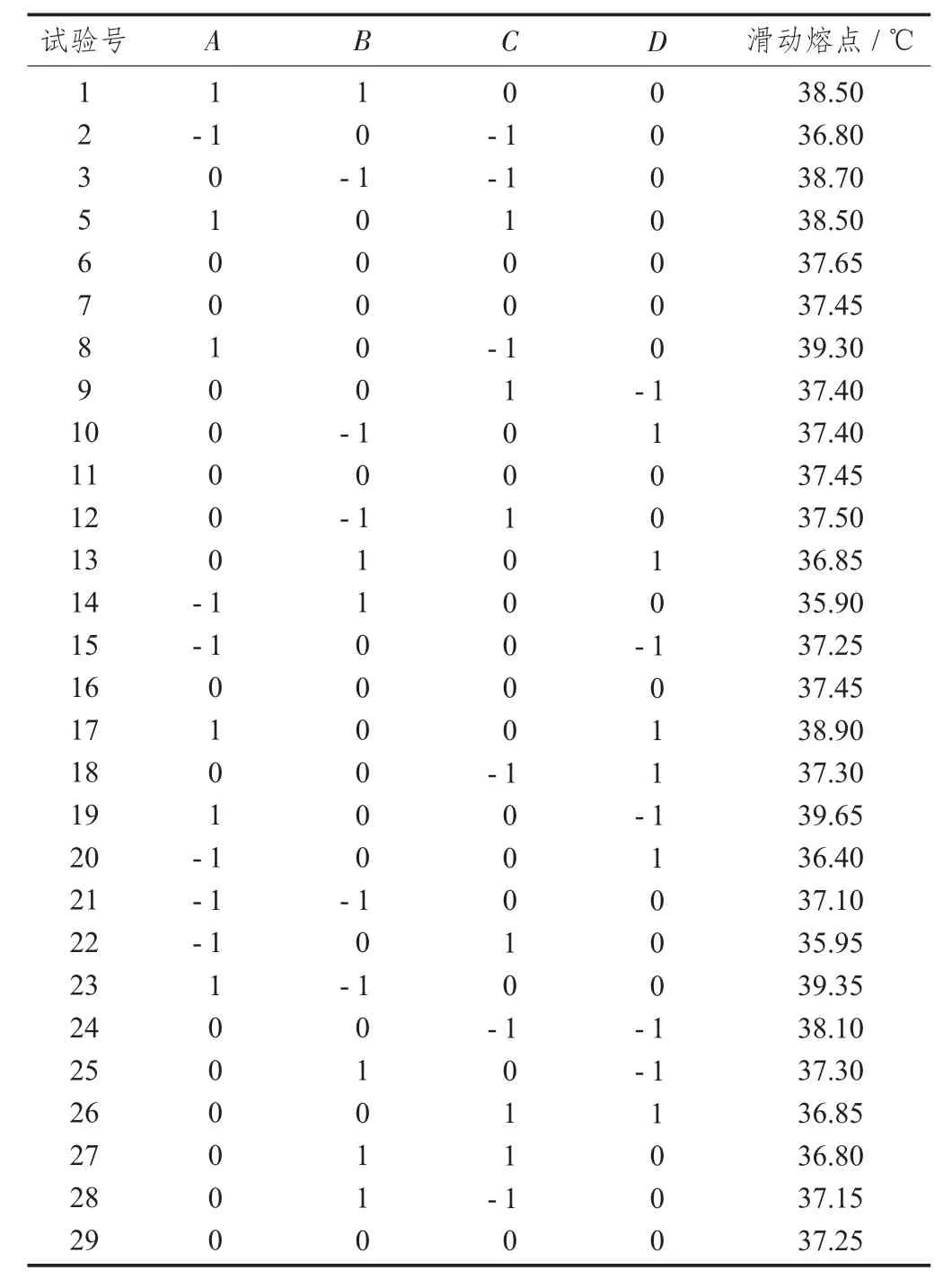

利用響應面分析軟件進行多元回歸擬合,以滑動熔點(Y)與底物配比、酶添加量、反應時間和反應溫度之間建立的響應面回歸模型如下:

對其試驗數據結果進行方差分析。

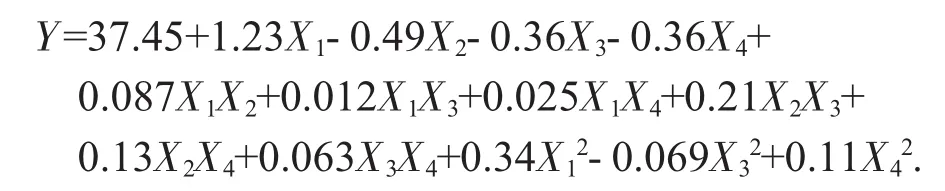

響應面二次回歸方程模型方差分析結果見表3。

通過響應面方差分析結果可以看出,X1,X2,X3,X4,X12對滑動熔點Y的影響都非常顯著;X2X3對滑動熔點的比較顯著,具有交互作用。模型整體擬合度非常顯著 (p<0.05),并且 R2=98.16%,R2Adj=96.32%,預測性可達到90.70%,說明該模型的建立與試驗擬合度良好,具有很高的可信度。

2.3 酯交換油脂制備最優工藝確定與驗證

表3 響應面二次回歸方程模型方差分析結果

統計分析后,根據油脂滑動熔點接近于人體體溫時可以在口腔內完全融化,不會有黏口感和蠟感,所以優化試驗時以37℃為最優條件,得到最優酶催化酯交換反應條件為底物比7.55∶2.45∶4.00(牛油∶茶籽油∶棕櫚硬脂),酶添加量3.65%,反應時間3.85 h,反應溫度72.6℃。通過驗證試驗得到的油脂實際滑動熔點為36.8℃,與理論值較為接近,誤差小于1%。

2.4 酯交換反應前后油脂的固體脂肪指數分析

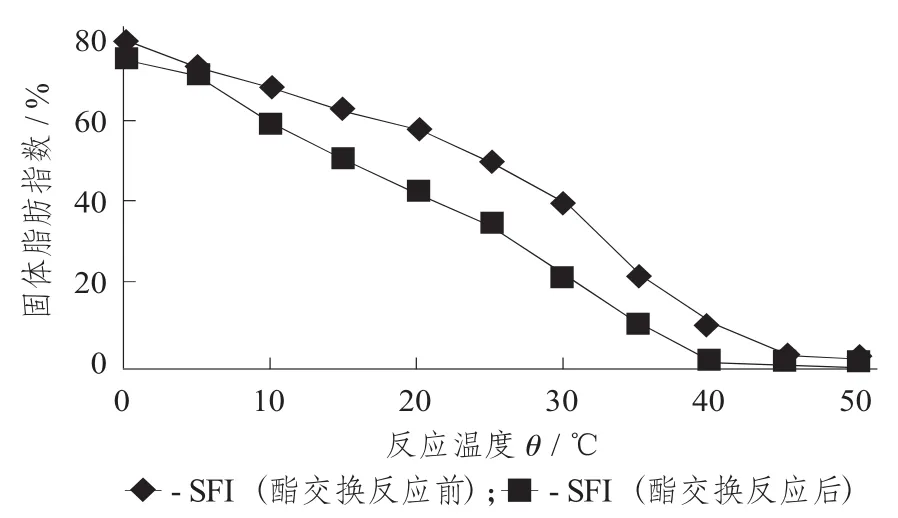

酯交換反應前后油脂的固體脂肪指數見圖5。

圖5 酯交換反應前后油脂的固體脂肪指數

固體脂肪指數是衡量人造奶油等專用油脂品質的重要指標之一,它與油脂的涂抹性、口溶性和外觀等有著密切的聯系。由圖5可知,油脂酯交換前后油脂的固體脂肪指數反生了明顯變化,在10~40℃時,原料油脂經酯交換反應后,固體脂肪指數大大下降,說明經過酯交換反應高熔點甘油三酯含量大大降低,固體脂肪含量大大減少;在接近人體體溫時,固體脂肪指數由原來的20%左右,降至5%左右,說明油脂在人口中幾乎可以全部融化,增加了油脂的口感,極大地降低了油脂的粗糙感和砂粒感;同時在20~35℃內,固體脂肪指數曲線是一條陡峭的融化曲線,說明油脂在口中可以急劇融化,吸收熱量給人一種清爽的口感,酯交換油脂是理想的食品專用油脂。

3 結論

通過單因素試驗和響應面試驗優化分析得到酶催化酯交換反應最優工藝條件為底物比7.55∶2.45∶4.00(牛油∶茶籽油∶棕櫚硬脂),酶添加量3.65%,反應時間3.85 h,反應溫度72.6℃。在最優反應條件下,酯交換油脂的滑動熔點近似于人體體溫,固體脂肪指數較反應前大大降低,并對建立的模型進行了驗證,證明其具有高可信度。酯交換反應后產物油脂的固體脂肪指數降低,可作為良好的替代氫化油的人造奶油基料油。