淺談弧形閘門水上非常規施工方案

李 剛

(中國水利水電第五工程局有限公司,四川 成都 610066)

1 工程概況及問題的提出

涪江干流某航電工程泄洪沖沙閘工作門門葉共31扇,屬于露頂式弧形閘門。每扇門葉由四節門葉組焊而成。門葉單節最大尺寸為14 m×3.5 m×2 m,重量約20 t;支鉸座約為15 t,支臂約為14 t。

根據施工進度,20孔泄洪閘單節閘門直接由上游側運輸至孔口內,采用100 t汽車吊吊裝就位。而另外的11孔導流泄洪沖沙閘由于弧形閘門安裝時泄洪閘上下游圍堰正在或已經拆除,圍堰已經過水,水深最大達5 m(即水位高程280 m),因此這些弧形閘門必須在水面以上部位安裝。

2 前期安裝方案總體策劃及技術準備

由于安裝工期較為緊迫、汛期來臨較早,為不影響總體施工進度,在安裝完20孔泄洪閘弧形閘門后,汛期11孔導流泄洪沖沙閘弧形閘門將在水上安裝。其水上安裝主要依托提前預埋在閘墩混凝土兩側過水面的型鋼做為弧形閘門門葉安裝平臺支撐使用。

技術準備及交底:根據汛期11孔導流泄洪沖沙閘弧形閘門水上安裝方案,在澆筑閘墩階段,根據汛期最大過水水位高程預埋基礎型鋼做為安裝平臺支撐使用,同時預埋施工人員操作平臺、上下通道等型鋼。基礎預埋型鋼需要進行力學性能驗算工作以滿足弧形閘門水上安裝要求,同時考慮在弧形閘門水上吊裝方案中將閘門運輸臺車軌道布置在閘墩頂部(高程292.5 m)的方式及間距,確保50 t汽車吊、30 t平板汽車、閘門運輸臺車、移動門機協調作業,做好技術交底及安全隱患告知,共同完成閘門安裝任務。

3 弧形閘門水上安裝方案中的基礎預埋實施措施

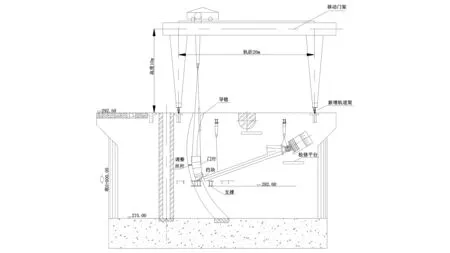

弧形閘門采用水上非常規安裝方案必須提前預埋基礎型鋼,其目的是為弧形閘門水上安裝搭建一個安裝平臺,相當于把弧形閘門從常規在底檻安裝位置上移至水面以上。具體實施方式為:混凝土閘墩澆筑時,在孔口兩側閘墩上預埋、焊接工字鋼,該承受閘門重量的工字鋼采用鋼板焊接而成,預埋高程為282 m(比最高水位高出2 m)左右,工字鋼伸出混凝土0.6 m以上,埋深2.5 m。埋設位置:弧形閘門門葉受力工字鋼4根,中心距離支鉸中心等于弧形閘門半徑;其中下游靠近中心的工字鋼采用大于25號的工字鋼雙拼埋設作為支撐弧形閘門支臂承載使用;弧形閘門吊裝前,在所埋設的受力工字鋼上鋪設20 mm厚的鋼板與工字鋼焊接,上、下游同等高程上各埋設2根工字鋼做為搭設施工載人平臺使用。其它工字鋼可小一些,其布置情況見圖1。

4 弧形閘門門葉水上安裝采取的防傾斜保障措施

采用移動門機首先將底節門葉吊裝至預埋基礎平臺上,調整門葉中心與孔口中心、主橫梁中心與支臂中心重合,使面板兩側水封螺孔中心與側軌等距、面板外緣對支鉸中心的曲率半徑符合要求后,將底節門葉與下支臂用型鋼固定牢靠,使其具有足夠的剛性與穩定性,同時將提前預埋在側止水座板上游側的基礎預埋板上焊接立勁板貼實頂住門葉面板以防其傾覆,起到減少門葉向上游側的傾斜牽引力作用。針對大型弧形閘門水上安裝方案,除采用以上方法防傾斜外,還可在下游側提前預埋型鋼做為固定基礎,采用鋼絲繩配合手拉導鏈拉住單節門葉靠近頂部處,以確保將單節弧形閘門門葉受到的向上游的分力降低到最小。按照此方案固定完畢、陸續按照門葉拼裝時作出的標志分別吊裝其它門葉。

圖1 弧形閘門吊裝支架預埋位置示意圖

5 工裝工藝制作及其要求

按照該方案制作的工裝主要有預埋的基礎型鋼和承載弧形閘門運輸的臺車及相關輔助設施。預埋型鋼和運輸臺車必須在進行結構核算后繪圖開始下料工作。支撐平臺型鋼以及閘門運輸臺車均可用工字鋼組成箱型梁。組裝前,先矯正工字鋼的扭曲與彎度,對于變形超標的進行火焰或機械矯正,以確保整體組裝質量能達到允許的范圍內;工字鋼并列固定,進行上下并列翼板之間的壓縫工作,確保其平整度。壓縫完畢用夾具整體固定,定位焊采用對稱間斷點焊,點焊長度為50~80 mm,點焊翼板間隔長度為400~600 mm。定位焊焊材要與母材相匹配,定位焊不能存在裂紋、夾渣、氣孔焊瘤等缺陷。定位工裝嚴禁采用錘擊或疲勞破壞的方式拆除,需采用氣割割除,切割時留有2~3 mm余量,然后鏟掉余量并磨平。箱型梁上下翼板連接板的焊接技術要求為:焊前應認真清理焊縫兩側50 mm范圍內的區域,不得有水、銹、氧化皮、油污、油漆或其他雜物。焊接順序為:由兩名焊工采用手工焊接,從中間向兩面勻速對稱焊,連接板為滿焊,其焊接高度為8 mm。

6 弧形閘門采用的運輸及吊裝方案

泄洪閘單節門葉(最重節20 t)二次運輸選用30 t平板汽車從上游交通橋運輸至各孔口安裝位置附近,采用50 t汽車吊卸車。由于受橋面承載載荷及橋面寬度限制以及上游交通橋橋面中心距離弧形閘門門葉安裝位置較遠,不能采用汽車吊直接吊裝就位。因此,只能采用50 t汽車吊在門葉卸車后直接吊運至提前布置在閘墩上的閘門運輸臺車上,通過一臺3 t卷揚機(鋼絲繩直徑為16 mm)沿著所鋪設的P43輕軌將其牽引至50 t雙向移動門機工作覆蓋范圍內(圖2)。

弧形閘門主要由支鉸座、支臂、門葉構成,所有構件的安裝均采用50 t移動雙向門機吊裝就位(圖3)。首先利用移動門機將支鉸座吊裝至安裝位置并與基礎螺栓把合,然后采用手拉葫蘆固定;再吊裝下支臂與褲岔螺栓連接,把合后松開手拉葫蘆,將支臂前端支撐在所埋設的工字鋼上。吊裝底節門葉與下支臂前端螺栓連接,注意底節門葉應落在預先測量的底坎位置,在門葉上游埋件上焊接擋塊、配備絲杠可調整門葉,然后吊裝中節門葉,按照出廠定位塊組合后在上下游側墻上焊接擋塊和可調整絲杠用于調整弧形閘門面板弧度,如此逐節吊裝直到頂節門葉,吊裝上支臂與門葉螺栓連接。

7 弧形閘門安裝程序

圖2 閘門卸車倒運示意圖

圖3 閘門構件吊裝示意圖

弧形閘門的安裝程序見圖4。

8 弧形閘門采用的安裝工藝

(1)弧形閘門安裝前,首先檢查門槽埋件的正確性,清理門槽內的積水和雜物,清理埋件表面水泥漿等,這些工作應在圍堰拆除前進行。在上下游工字鋼上鋪設木板作為工作平臺,利用支鉸下部的埋設件焊接工作平臺以備支鉸安裝時使用。清點弧形閘門部件,對于損壞和變形的部位應預先修復。根據部件的組裝重量和吊裝半徑確定吊裝設備,所選取的起重設備為50 t汽車吊和50 t雙向移動門機。

(2)支鉸座吊裝前,應將活動支鉸和固定支鉸預先采取臨時措施固定,使其在吊裝時不能轉動。布設測量控制點后,分別將其整體吊裝至左、右支鉸安裝平臺,然后進行調整。螺栓緊固后,采用手拉葫蘆將活動支鉸臨時拉住,松開吊鉤。在左、右支鉸上方的混凝土邊墻上分別設置線架,用經緯儀將鉸座里程線分別投放在線架上并設置標志點,通過兩側線架上的標志點連接一根直徑為0.25 mm以下的鋼絲線,線上懸掛垂球并通過鉸軸中心控制其設計里程、里程方向鉸軸的傾斜度及兩鉸座軸線相對位置的偏移;再根據現場提供的高程基準點用水準儀測量并調整鉸軸軸心的設計高程、鉸軸垂直方向的傾斜度以及兩鉸座軸線相對位置的偏移;調整鉸座中心相對于孔口中心線的距離,檢查兩支鉸其他安裝尺寸滿足設計或規范要求后將其充分固定并經監理工程師檢查驗收后,移交土建單位回填二期混凝土。

圖4 弧形閘門安裝程序圖

(3)吊裝下支臂與褲岔組合。下支臂的前端放置在工字鋼上,此時拆除支鉸固定件使支鉸可以自由轉動。吊裝底節門葉就位,門葉底水封放置在測量的位置后用手拉葫蘆拉起支臂前端與門葉把合。螺栓緊固后拆除手拉葫蘆,焊接門葉上游調整絲杠后松開吊鉤。調整左、右支臂相對于孔口中心線的距離,同時使左、右兩支臂對應點保持在設計要求的同一高程,待各部尺寸關系符合設計圖紙及規范要求后,將連接處用定位板充分固定,然后進行焊接。焊接時,焊工在對稱位置同時施焊,選用合適的焊接規范并采用多層多道分段退步焊,配合錘擊以消除和釋放應力,達到控制變形之目的。

(4)吊裝中節門葉,按照出廠定位塊組合后在門葉上部的上下游焊接調整絲杠,檢測結合處弧度合格后,在節間處焊接拉板固定。門葉吊裝超出門槽后采用工字鋼在下游支撐門葉上部并焊接拉緊器調整門葉弧度。門葉吊裝完畢,吊裝上支臂與上節門葉組合。調整門葉中心與孔口中心、主橫梁中心與支臂中心重合,使面板兩側水封螺孔中心與側軌等距;待面板外緣對支鉸中心的曲率半徑符合要求后,將門葉與支臂固定牢靠,使其具有足夠的剛性與穩定性。調整并控制好相關尺寸符合設計圖紙及規范要求后,將其充分固定并與上支臂連接后即可進行門葉節間與前支臂端板的連接焊縫。

(5)節間焊接要求與平面閘門要求相同,門葉節間焊縫在拼裝場內完成。焊接時,先焊拼接板及其他定位板,其次焊接豎直次梁腹板的對接焊縫,使其形成整體骨架,然后檢查、測量門葉各部位尺寸相對變化的情況,如該變化在允許范圍內,則繼續焊接豎直次梁翼緣板對接焊縫以及水平小次梁與面板、豎直次梁的連接焊接,最后實施面板對接焊接。為減小焊接變形和消除應力,采用偶數焊工從中部向兩側對稱施焊,同時采用多層、多道、分段、退步焊焊接工藝。多層焊時,上下層的焊接方向應相反,多層焊接頭要相互錯開并配合錘擊、控制層間溫度及正確選擇焊接參數等方法,以達到控制變形、消除應力之目的。

門葉焊接的同時,可安裝支臂連結系,按照出廠標記組合焊接。焊接從下部焊縫開始向上逐條焊接,采用分段退步焊和對稱焊控制閘門變形。

(6)支臂前端板的焊接工藝措施:在安裝時待修正支臂長度滿足要求后,先將前端板與門葉主橫梁的連接螺栓把合緊固,調整支臂中心與前端板中心重合后即可進行焊接。焊接時,先焊支臂兩側的腹板與前端板的立焊縫,后焊支臂上下翼緣板的平、仰焊縫,最后焊接抗剪板。焊接時,采用偶數焊工在四個端板上同時對稱施焊,并用塞尺隨時檢查主橫梁與前端板之間的接觸間隙以及抗剪板的頂緊、靠嚴情況,發現問題要及時匯報并采取相應的措施予以處理。

弧形閘門全部焊接完成后進行焊縫探傷檢查,弧形閘門外形尺寸的檢測包括弧形閘門半徑、高度和寬度以及面板弧度是否符合設計要求,然后安裝弧形閘門水封橡皮、側輪等附件,補涂損壞的油漆并涂刷最后一道面漆等,最后向監理提供檢測資料、申請弧形閘門安裝驗收。

(7)弧形閘門啟閉機安裝后進行弧形閘門啟閉試驗,啟閉機與弧形閘門連接后將弧形閘門提起,采用碳弧氣刨割除支撐平臺和工作平臺,按照監理工程師的指示進行啟閉試驗。弧形閘門試驗在啟閉機試驗后進行。

9 結 語

筆者介紹了根據弧形閘門安裝的限制條件、在確保質量和安全的前提下,利用預埋型鋼達到水上非常規安裝弧形閘門的目的,同時,結合多種起重設備的協同、配合作業,保證了工期的順利實現。該方案的順利實施,成功解決了水電站弧形閘門安裝因受汛期影響帶來的工期滯后問題,具有一定的借鑒價值,為今后類似作業提供了寶貴經驗。