基于PDM系統的船舶生產設計多項目管理模式研究*

張 華,郭哲璐,周 舟,賀行飛,董明海

(1.舟山萬達船舶設計有限公司,浙江 舟山 316021;2.浙江國際海運職業技術學院,浙江 舟山 316021;3.舟山百舸船舶設計技術有限公司,浙江 舟山 316100;4.舟山豐帆海運有限公司,浙江 舟山 316100)

當前,我國造船業的規模、訂單和產量等指標均處于世界領先水平,然而和韓國、日本等主要造船國家相比,我國在造船質量、成本和建造周期等方面還處于相對落后的水平;因此,我國雖然已經成為世界造船大國,但距離世界造船強國的目標還有一定差距[1]。導致差距的原因有很多,其中管理水平相對落后是非常重要的因素[2]。

產品數據管理(PDM)系統作為一門先進的項目管理技術,可以管理包括零件、文檔、CAD圖樣和權限等所有與產品相關的各種流程[3],它能為企業的產品設計和制造提供一個并行協作的良好環境[4]。在當前造船企業管理水平相對落后的情況下,研究并推廣PDM系統具有重要意義。

1 船舶生產設計的性質和特點

船舶生產設計是一個復雜的系統項目,涉及多種模塊,如船舶總體、船體結構、舾裝、輪機和電氣工程等。盡管每個模塊的設計流程相對獨立,但仍需各個模塊相互配合、協同作業[5]。船舶生產設計項目具有如下特點[6]。

1) 多項目并行。船舶是按訂單進行設計及建造的,其營銷特點是按需生產。目前的造船企業通常要為不同的客戶同時建造多艘不同類型的船只。如果把每一個建造訂單視作一個項目,這將使造船企業進入多項目環境。

2) 資源共享。船舶的設計及生產的每一個環節都是以資源為導向的,在實際設計建造過程中可用資源十分有限;因此,為了確保每個環節的生產進度,應妥善部署和調配有限的資源。

3) 產品個性化、多樣性。船舶產品不同于汽車、飛機等可以批量化生產的工業產品,它屬于個性化定制產品,不同的客戶會有不同的要求。而且,由于航行區域不同、載貨量不同、功能不同,以及船舶入級規范和規則的不同限制,每艘船舶都需要單獨設計和建造,無法實現大批量的生產。

4) 任務周期的不確定性。在船舶設計和生產過程中,一旦某個任務周期發生變化,其他相關任務也必須做相應調整。

由于船舶設計和建造具有多項目并行、個性化、多樣性等特點,為合理分配資源,提高生產效率,在船舶企業推行多項目管理很有必要。

2 船舶生產設計項目管理現狀分析

船舶生產設計項目管理主要存在如下2個方面的問題。

1)當前項目管理方法的欠缺動態控制。 現有的船舶產品設計與生產管理手段嚴重落后,在船舶生產設計過程中,項目主管基本上仍在采用主觀性極強的人為管理模式[7]。盡管,偶爾也會運用一些項目管理的方法,對船舶生產設計過程起到一定輔助作用,但總的來說,對船舶生產數據的管理并沒有什么幫助。項目的整體資源分配、進度控制等關鍵環節只能由項目主管人工管理和協調。又因為在船舶生產設計的任務輸出無法定義,產品和任務之間無法真正有效地聯系在一起,所以,較難通過任務分解的方式建立一個完整的產品開發“任務樹”(包括任務進展、完成狀態、任務完成提醒和超期警告等),使其直觀形象地反映任務的執行情況,從而很難將船舶生產設計項目和任務、文檔、配置(BOM)、變動有機地關聯在一起,實現動態控制。項目負責人也就無法通過簡單的人為管理方法準確掌握項目的最新進展情況,無法快速合理地處理和協調各種問題。

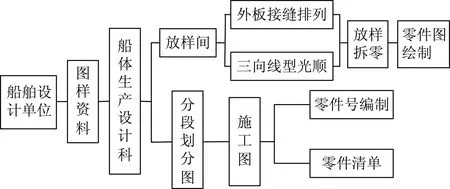

2)產品開發缺乏項目并行協作。船舶的設計和建造是一個非常復雜的過程,涉及的部門很多,因此作為產品來說,其開發周期較長。在以往船舶生產設計過程中,由于欠缺科學的協作手段,主要采取的是按專業模塊串行作業的工作方式[8]。由于前期設計過程缺少制造、工藝人員的參與,船舶設計圖樣往往存在很多偏差或錯誤。這些設計中的錯誤以往通過審查和簽署設計文件得到部分糾正,而審查遺漏的錯誤只能在隨后的工藝設計、工裝設計以及現場建造過程中被逐漸發覺,這使得設計和施工周期拖得很長,甚至船舶無法按時交付。傳統船舶生產設計流程如圖1所示。

圖1 傳統船舶生產設計流程

3 運用PDM系統實施多項目管理

船舶生產設計是一個集研究、設計和開發為一體的綜合性項目,需要聯合各個專業模塊共同協調配合作業。由于船舶生產設計項目過程較為復雜,高度依賴于內部和外部的協作,且受產品交付時間限制,往往需要使用多個部門的資源,而且項目的執行需要管理人員和專業技術人員聯合作業開展。利用科學的項目管理方法,可以很好地克服跨專業、跨部門協同作業過程中產生的各種難題。

3.1 建立船舶生產設計項目管理模型

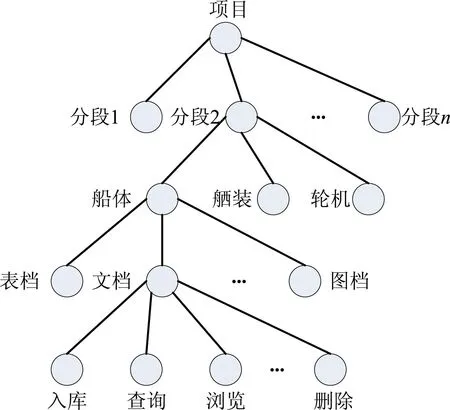

將PDM系統應用于船舶生產設計項目中,可以很好地解決上述問題。構建船舶生產設計PDM系統,首先需建立模塊框架圖。船舶設計公司通常將同一類船型作為一個項目,項目之下分設產品,產品之下分設許多分段,分段之下再分設船體、輪機和電氣等多個專業。具體可用圖2所示框圖建立船舶生產設計項目模塊。其中每個分段下面根據專業設置若干枝節點,每個專業下面再根據圖、表和文檔等的操作要求設置若干葉節點。通過這種方式,該系統在圖形,文本和表格的管理中形成了父、子和孫的隸屬關系。

圖2 船舶生產設計項目管理模塊圖

在船舶新產品的開發設計項目管理過程中,PDM系統可以發揮非常重要的作用,它不僅能提供項目過程管理、計劃的執行與控制、項目實體化和項目任務樹等多種工具輔助管理,還能將船舶生產設計的過程信息和設計輸出有機結合,從而實現動態控制。在船舶產品的項目管理中,一般一艘船舶劃分為一個項目,然后根據項目具體內容對人員進行分工和任務分配,而這種分配并非固定不變,它可以根據參與項目的時間、內容以及工作性質進行調整,從而實現動態分配。

3.2 PDM系統應用實例

應用PDM系統進行項目管理時,設計數據不再是根據人員存放,而是根據項目的含義進行存儲;同時,項目設計任務書、船體結構規范計算書、總布置圖、基本結構圖和中橫斷面圖等文件均可存放在總體項目節點之下。技術人員或項目主管可以非常方便地通過項目含義查詢到所需資料和信息。

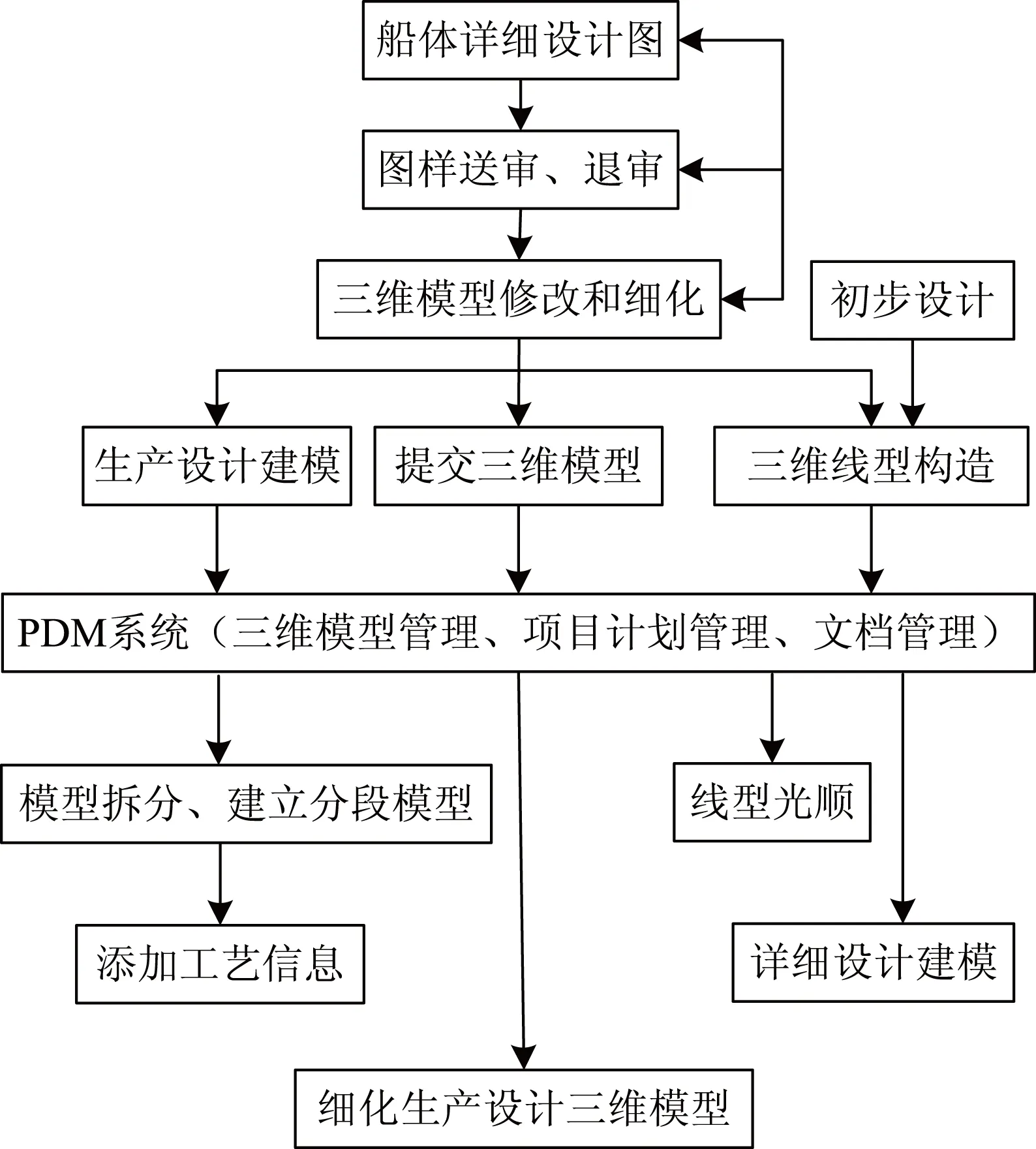

運用模塊圖編制船舶產品的設計流程,定義每個活動節點的屬性(如名稱、持續時間、任務描述、執行角色和任務輸出等)以及每個節點之間的關系,從而實現項目管理流程的固化。將典型項目流程運用于實際的船舶設計項目,成立項目團隊;然后進行項目任務的人員分配,確定任務的開始和結束時間;再為各個任務設定輸入和輸出的評審、會簽流程;最后實現項目WBS結構的順利開展。可通過人員作業量統計,均衡項目人員的工作負荷,從而完成項目人力資源管理;也可以使用甘特圖掌握整個項目的進展情況,利用任務箱發放項目任務,并通過任務完成提醒和超期警告等方式確保項目工作的順利開展。應用PDM系統進行多項目管理,使船舶生產設計流程從傳統的串行模式升級為并行模式(見圖3)。

圖3 新型船舶生產設計流程圖

4 船舶生產設計多項目管理效果

根據對某船舶企業調研發現,將PDM系統應用于船舶生產設計進行多項目管理后,效果顯著,具體成效如下。

1)確保船舶生產設計進度,提高設計水平和質量,使客戶更加滿意。PDM系統的應用可以使船舶設計單位和客戶保持更加緊密的聯系,及時了解客戶需求,如遇緊急問題可以更快解決,提高了工作效率,獲得了客戶好評。

2)提高技術人員積極性。運用PDM系統對技術人員的工作完成情況進行評估。根據設計產品的完成數量和質量進行績效獎勵分配,重點照顧貢獻突出的技術骨干,改變傳統的“大鍋飯”分配模式,從而提高技術人員的工作積極性。

3)提高企業的管理水平。應用PDM系統進行多項目管理顯著提升了單位的生產效率、服務質量及管理水平。同時節約了企業管理成本,獲得了更好的經濟效益,使企業在激烈的市場競爭中處于優勢地位。

5 結語

本文根據船舶生產設計的性質和特點分析了船舶企業推行多項目管理的必要性,研究了船舶生產設計項目管理現狀,發現了當前的管理模式存在很多問題亟需改進,并針對這些問題,提出將PDM系統應用于船舶生產設計多項目管理中的新思路。通過船舶企業的實際應用發現,該PDM系統項目管理模式效果顯著。該船舶生產設計多項目管理模式具有一定的推廣價值,可供各造船企業和設計單位參考和借鑒。