定子線棒耐壓放電原因分析及處理

摘 要:分析了水電站定子線棒工頻交流耐壓試驗放電的問題,介紹了具體的處理方案及該方案的實際運用效果,為大型水輪發電機現場耐壓試驗提供了指導意見。

關鍵詞:定子線棒;耐壓試驗;放電;分析;處理

0 引言

某水電站裝有4臺單機容量600MW的混流式水輪發電機組,發電機型號SF600-64/16200,發電機額定電壓18Kv,額定電流21383A,額定功率因數0.9,發電機定子組裝方式為現場機座組裝、疊片、下線的工藝方案。本文介紹了該電站水輪發電機定子現場下線前對線棒進行耐壓試驗時,出現的線棒端部放電、冒煙問題的原因分析及處理方法。

1 線棒耐壓情況介紹

該電站發電機定子繞組采用8支路星形波繞組結構,定子線棒采用小于360°換位方式,上層線棒采用317.14°換位,下層線棒采用312.35°換位。現場對定子線棒進行下線前耐壓試驗標準為(2.75Un+2.5)Kv,即52Kv交流耐壓試驗。在試驗過程中發現線棒端部出現放電、冒煙現象,端部高阻防暈層出現破裂。

2 原因分析

為查找定子線棒端部放電的原因,我們從線棒絕緣、實驗方法及設備、所加的試驗電壓等方面進行分析。

2.1首先根據《水輪發電機組安裝技術規范》要求[1],對定子線棒絕緣電阻進行了測量,用2500V搖表測量單根定子線棒絕緣電阻值大于2GΩ,絕緣電阻滿足規范要求。隨后對線棒進行干燥,通過干燥的線棒與未干燥的線棒耐壓情況對比,判斷是否由于高阻防暈層受潮導致的放電。

定子線棒干燥要求為:

1)干燥溫度控制在100℃~110℃;

2)當滿足干燥溫度后,要求保溫24小時。

干燥完成后對干燥后的156支定子線棒進行了耐壓試驗,其中有25支線棒高阻部位出現放電冒煙現象,放電線棒占比16%;干燥前進行的36支定子線棒耐壓試驗,其中發現高阻部位有放電問題的線棒共8支,放電線棒占比22%。通過線棒干燥前后耐壓情況比較,干燥后定子線棒高阻段放電情況有所好轉,但并未得到根本改善。因此,可以推斷線棒絕緣、試驗環境并不是交流耐壓時高阻部位破裂的主要原因。

2.2 隨后在對線棒升壓試驗設備進行檢查時,通過分壓器檢查線棒端部的實際電壓,發現施加在被試線棒上的電壓遠大于標準要求的52Kv。

2.3 試驗設備原理分析[2]

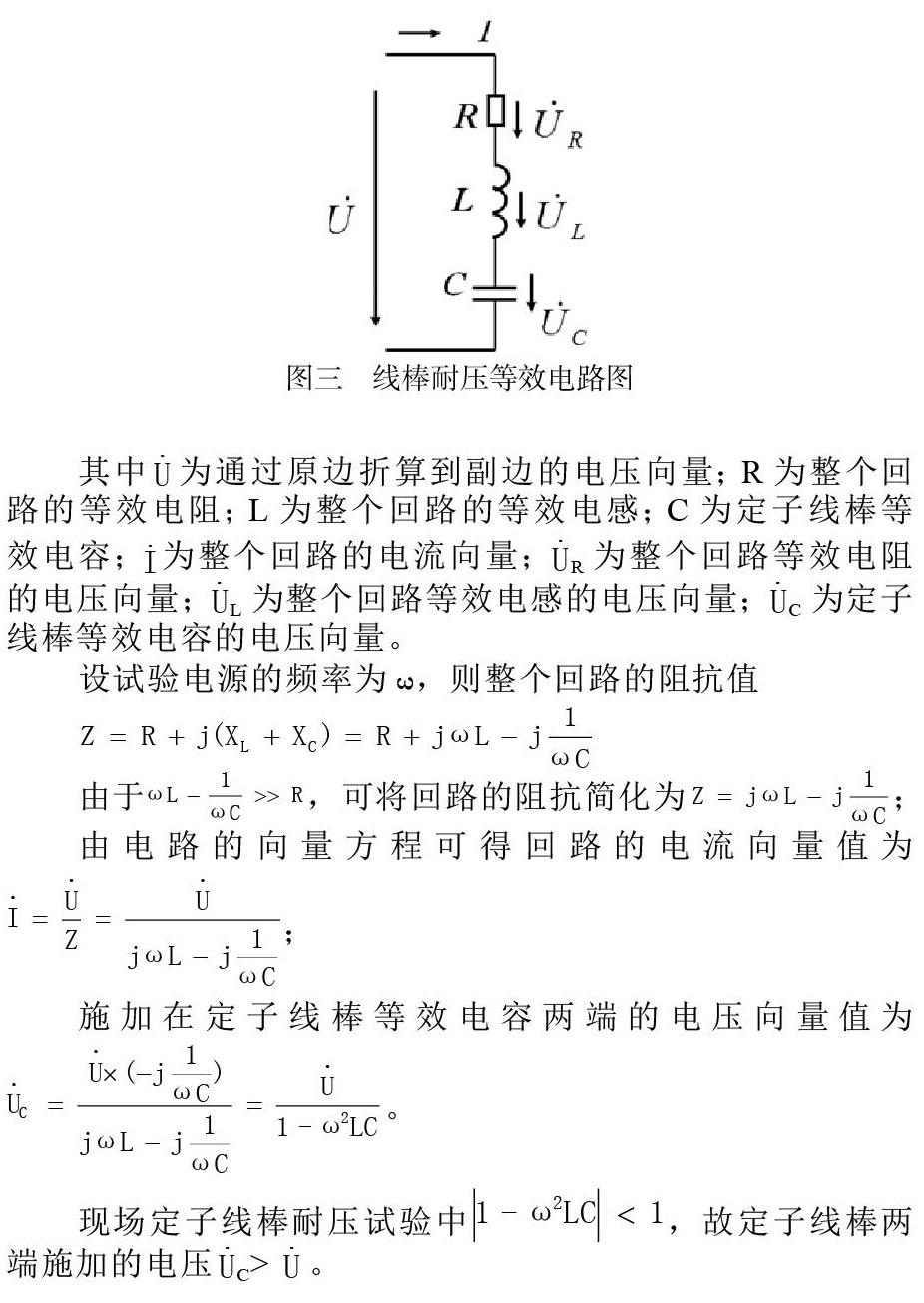

定子線棒現場交流耐壓試驗采用的是串聯諧振的耐壓試驗原理,將試驗原理圖等效電路簡化,見圖三。

其中為通過原邊折算到副邊的電壓向量;R為整個回路的等效電阻;L為整個回路的等效電感;C為定子線棒等效電容;為整個回路的電流向量;R為整個回路等效電阻的電壓向量;L為整個回路等效電感的電壓向量;C為定子線棒等效電容的電壓向量。

通過上述計算可知,施加在定子線棒兩端的電壓比通過變壓器變比計算出來的電壓值要高,即現場試驗電路具有容升效應。線棒交流耐壓試驗電壓是通過測量試驗變壓器低壓側的電壓,在通過變比折算所確定。因被試線棒屬于容性器件,在交流耐壓試驗時,因容升效應使得變壓器輸出電壓被抬升,超過所需的試驗電壓。

2.4定子線棒容升效應驗證

現場通過分壓器對變壓器輸出電壓進行直接測量情況如下:

1)當變壓器空載或對1支定子線棒進行交流耐壓試驗時,通過變壓器變比折算出的電壓與分壓器測量的電壓相同;

2)當用變壓器對2支定子線棒進行交流耐壓試驗時,通過變比折算出的電壓比分壓器直接測量的線棒兩端的電壓低4.5Kv;

3)當用變壓器對3支定子線棒進行交流耐壓試驗時,通過變比折算出的電壓比分壓器直接測量的線棒兩端的電壓低7Kv。

因先前采用的定子線棒交流耐壓方案為3支一組并聯進行耐壓,所以被試線棒兩端所加交流電壓遠高于標準要求的電壓值,最終導致端部防暈層出現放電冒煙的問題產生。

3 處理方法

根據上述原因查找與分析,現場對所有定子線棒進行了干燥處理,然后試驗方案采取一次只對一支定子線棒進行交流耐壓,且每次耐壓時均采用分壓器對線棒兩端電壓進行監測。通過新試驗方案進行的線棒耐壓,所有線棒均一次通過耐壓試驗,未發生一起端部防暈層放電的情況。

4 結論

4.1 對于同一臺試驗變壓器,被試線棒數量越多,線棒對地電容越大,容升效應越明顯;對于相同數量的被試線棒,試驗變壓器容量越小,容升效應越明顯。

4.2 定子線棒無論是下線前的單根交流耐壓試驗,還是嵌入定子鐵芯后的交流耐壓試驗,或是最終的分相交流耐壓試驗,所施加的試驗電壓都必須通過分壓器或球隙設備直接測量被試線棒兩端的真是電壓值,防止因施加的電壓高于標準要求的電壓值而對線棒造成損壞。

參考文獻:

[1] GB/T8564—2003水輪發電機組安裝技術規范

[2] 邱關源 《電路》北京 高等教育出版社 1999

作者簡介:姜景(1983—),男,漢,山東蓬萊,本科,工程師,水輪發電機安裝技術,單位:四川省德陽市旌陽區黃河西路188號東方電氣集團東方電機有限公司電站服務事業部。