汽油機噴油器光學油盤測試方法研究

冶麟,陳泓,杜家坤,李鈺懷

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 511434)

汽油機油耗和排放法規的日益嚴苛對噴油器噴霧形態和油氣混合提出了更高的要求,這同樣需要更加準確地測量各噴霧形態參數。目前汽油機噴油器噴霧類型分為多點噴射(PFI)和缸內直噴(GDI)兩種。PFI噴油器的主要功能是將汽油按設計的噴霧角度噴入進氣道,制備符合需求的燃油混合氣[1]。對于GDI噴油器,油束布置則對缸內燃燒起著至關重要的作用。合理的油束落點可以有效減少濕壁現象,減少機油稀釋并改善排放[2]。目前,對PFI和GDI噴油器油束的測量通常使用傳統油盤(油盤法)測試[3]。該方法簡單易行,但設備分辨率比較低。而且,GDI噴油器噴霧顆粒較小,蒸發速度快,不適合用油盤進行測試[4-5]。現在各研究機構開始嘗試使用光學診斷法對噴霧進行測試[6-12]。其中光學油盤法使用平面激光誘導熒光原理,對噴霧油束在某一平面的油斑進行拍攝,然后依靠圖像處理方法進行噴霧特性分析。激光誘導熒光的光強與燃油濃度成正比,因此可以根據熒光的強度來判斷燃油含量的多少。相比油盤法,光學油盤法最大特點就是分辨率高(分辨率依據相機像素而定),并且完全不干擾噴霧油束,可以得到測試平面內所有的噴霧形態特征[11-14]。

由于光學油盤法需要一定的測試設備作為支撐,并且要求測試者對光學設備的操作具有一定的經驗,所以目前有關于光學油盤測試方法的研究較少。Michael G. Minnich,John A. McLean等[11]利用激光誘導熒光技術,測試了一款氣溶膠噴嘴的噴霧,并根據熒光強度的分布測量了噴霧截面的質量分布和粒徑分布。由于該方法具有較高的分辨率,從測得的截面圖像可以很清楚地看到油束的旋轉形態。John A. McLean,Michael G. Minnich[12]等利用平面激光方法研究了距噴嘴不同距離處的油斑圖像,并由此來分析整個噴霧的空間結構,進而分析了整個霧束的直徑變化以及粒徑、質量分布。可以發現,目前該類研究僅限于光學油盤法本身,并沒有涉及到光學油盤法和油盤法之間測試結果的對比,而且沒有針對汽油機噴油器的測試結果。

本研究基于一套噴霧試驗臺和激光誘導熒光設備組合,分別對汽油機PFI和GDI噴油器噴霧特性的光學油盤法進行了研究,對比了光學油盤法和油盤法的測試結果,同時探究了拍攝時間、圖像張數以及噴孔數量對測試結果的影響。

1 試驗系統和試驗方法

1.1 試驗系統

本研究使用的光學油盤系統由噴霧定容彈系統和激光誘導熒光系統組成。其中主要設備包括定容彈系統、噴油器控制系統、紫外脈沖激光器(Nd:YAG)、紫外片光成型器LSO-UV(Light sheet optics for ultraviolet)、CCD相機、像增強器IRO(Intensified relay optics)以及同步器PTU(programmable timing unit)等,設備的主要參數見表1,控制參數見表2。測試所得的圖像結果使用激光設備自帶的后處理軟件進行處理。

表1 光學油盤系統設備主要參數

表2 光學油盤系統設備主要控制參數

測試噴油器為多孔PFI和GDI噴油器。其中,PFI噴油器噴孔數量有4孔、6孔、8孔3種,其外觀見圖1。GDI噴油器有6孔(落點形狀為三角形)、5孔(落點形狀五邊形)兩種,外觀見圖2。

圖1 PFI噴油器外觀及噴孔數量示意

圖2 GDI噴油器外觀及噴嘴示意

1.2 試驗方法

本試驗中噴油壓力由氮氣瓶提供,氮氣在經過調壓后通往蓄能器,使燃油加壓并提供穩定的壓力。噴油過程由噴油器控制系統實現,該系統可以選擇噴油時刻及噴射脈寬,同時輸出噴油起始信號。PTU接收此信號,并且將噴油器、CCD相機和激光器工作狀態進行同步,確保拍攝時刻的正確。表3和表4分別為對PFI和GDI噴油器進行測試的試驗參數。噴霧參數各角度關系見圖3。為進一步量化對比不同測試方法對PFI噴油器噴霧油束的測試結果,本研究針對噴霧油束特征作如下定義:

噴霧錐角α(Cone angle):以噴霧落點為圓心,做90%灰度質量分數圓,此圓與噴嘴所成圓錐的錐角即為α角。

油束分離角β(Separation angle):兩油束落點與噴嘴連線所成的夾角。

油束偏離角γ(Bend angle):噴霧落點與噴嘴連線和噴油器軸線在Y方向上投影所成的角。

對于GDI噴油器,由于可以從陰影法獲得錐角和分離角,因此,本研究重點針對不同測試方法對油束落點情況進行對比研究。

表3 PFI噴油器試驗參數設置

表4 GDI噴油器試驗參數設置

光學油盤法光路布置(見圖4)與平面激光誘導熒光試驗布局相同。從激光器發出的圓形紫外激光束經過片光成型器后變成1 mm厚的片光,片光所在平面與噴油器軸線垂直。對于PFI和GDI噴油器,片光與噴嘴之間的距離分別為100 mm和30 mm。本研究在測試前自行設計了片光標定板,用于片光位置和角度的精確調節。該標定板不僅可以標定片光距離噴油器頭部的距離,而且可以在無需移動標定板位置的情況下標定相機視窗大小,提高了測試效率和精度。在記錄圖像前,拍攝標定板和噴嘴位置圖像,以便后期進行圖像處理。

圖3 油束各角度關系

圖4 光學油盤法光路布置

對于PFI噴油器,本試驗首先選取4孔噴油器進行測試。從最初拍得的結果中觀察得到,噴油開始后(ASOI,After start of injection)5~15 ms范圍之外的油霧圖像十分微弱,即在距離噴油器頭部100 mm位置時,油束圖像信息主要集中在5~15 ms ASOI這個時間段內。所以取拍攝時間段為5~10 ms ASOI,時間分辨率選擇0.5 ms,即實際拍攝時刻為5,5.5,…14.5,15 ms ASOI。同時,為了研究拍攝時間段對結果的影響,另外選取了5~10 ms ASOI和5~20 ms ASOI兩個拍攝時間段進行對比。對于每個拍攝時刻記錄5張圖像信息進行分析,所有測試噴射頻率為1 Hz。

為了研究圖像記錄時間分辨率(記錄一組圖像的時間間隔)對測試結果的影響,在研究了不同拍攝時間段的基礎上,對比了不同拍攝時間分辨率(0.1 ms,0.5 ms,1 ms)的方案,以便找到最合適的測試方法。最后,根據4孔噴油器測試得到的最優方案,對6孔、8孔噴油器進行測試,并對結果進行分析。此外,所有測試方案的測試結果與使用油盤法的測試結果進行了對比。

對于GDI噴油器,測試流程與PFI噴油器類似,但由于GDI噴油器噴射脈寬短,并且油束邊界較為清晰,所以拍攝時間段較短。經過測試,發現噴霧圖像信息主要集中在1~1.6 ms內,測試也在此范圍內進行。同時,記錄分辨率取0.1 ms。測試時先選取6孔三角形油束噴油器進行研究,再依照此方法對5孔五邊形噴油器測試,查看測試效果。每種孔數的噴油器各兩只,分別標號為6孔1號、6孔2號和5孔1號、5孔2號。

2 測試圖像后處理方法

本研究使用的圖像后處理方法包括圖像平均、圖像比例尺標定、圖像輪廓計算、圖像灰度重心計算以及簡單的三角函數計算。首先,平均所有時刻的圖片,得到最終的油斑圖像。其次,標定圖像的大小和噴嘴位置。此過程利用前期片光標定板得到的尺寸圖像,定義拍攝畫面的大小,從而得到每個像素代表的真實尺寸。同時,將噴嘴所在的位置標記為坐標原點(0,0)。再次,根據SAE標準中對于油束邊界選取方法,計算油斑的輪廓,從而得到油斑的尺寸數據。之后,使用圖像灰度計算油斑的質心。在GDI噴油器中,此質心即為油束的落點。本研究中質心坐標是根據后處理軟件中面積與像素灰度值加權計算得到的。最后,根據噴嘴、質心的坐標和油斑的大小,由圖3中各角度的定義及三角函數關系計算出所需的各參數值。

3 PFI噴油器測試結果

3.1 不同拍攝時間段結果對比

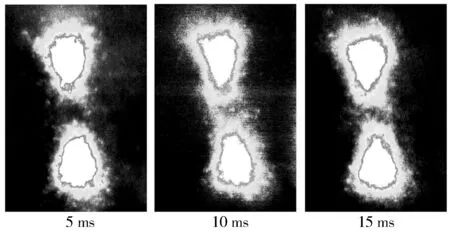

圖5示出4孔噴油器在3個不同的拍攝時間段(5 ms,10 ms,15 ms)記錄圖像經過后處理得到的結果。其中,每個拍攝時刻記錄5張圖。可以看到,隨著拍攝時間段的增加,處理后的圖像邊界逐漸變得光滑,這樣便于直觀觀察油斑輪廓的變化。圖6示出拍攝時間段對噴霧油束測試結果影響的對比,其中光學油盤法分別選取5 ms,10 ms及15 ms下α,β,γ的角度值進行比較,并將此結果與油盤法結果進行了對照。

可以看到,3種光學油盤法拍攝方案的結果和油盤法結果吻合得較好,除了拍攝時間段為5 ms的方案結果偏差較大外,其他兩種方案與對照組結果偏差很小。從圖中得知,拍攝時間段在10 ms后,測量值趨向穩定,表示此種方法具有較好的重復性。

圖5 不同拍攝時間段下的圖像后處理結果

圖6 拍攝時間段對噴霧油束測試結果的影響對比

3.2 不同時間分辨率結果對比

圖7示出4孔噴油器在10 ms拍攝時間段,時間分辨率分別為0.1 ms,0.5 ms,1 ms下的圖像后處理結果。從圖中可見,隨著拍攝分辨率的增加,平均后的圖像邊緣越來越清晰,這便于直觀判斷油束油斑情況。

圖7 不同拍攝時間分辨率下的圖像后處理結果

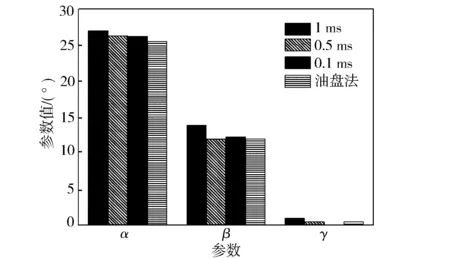

圖8示出拍攝時間分辨率對噴霧油束測試結果的影響對比,其中光學油盤法分別選取1 ms,0.5 ms及0.1 ms下α,β,γ角度值進行比較,并將此結果與油盤法結果進行了對照。

可以看到,3種光學油盤法拍攝方案的結果和油盤法結果吻合得較好。除了時間分辨率為1 ms的方案結果與其他結果偏差較大外,其他2種方案與油盤法結果偏差很小。由此可見,在此類光學油盤法測試中,當拍攝時間段選取10 ms時,可選取0.5 ms為時間分辨率進行測試,以便優化測試時間。

圖8 不同拍攝時間分辨率對噴霧油束測試結果的影響對比

3.3 不同噴油器孔數結果對比

圖9示出采用4孔、6孔、8孔噴油器利用上述測試方法得到的α,β,γ數據結果,并依次將其與油盤法結果進行了對照。可以看到,兩種方法的測試結果的變化趨勢和數值都很接近。同時也可看出,拍攝時間段為10 ms,記錄時間分辨率取0.5 ms的測試方法適用于不同孔數PFI噴油器測試。

圖9 多孔PFI噴油器光學油盤法與油盤法測試結果對比

4 GDI噴油器測試結果對比

圖10a示出6孔1號、6孔2號噴油器分別在油盤和光學油盤的落點測試結果。可以看到,兩種方法的測試結果吻合較好。由此可知,此種光學油盤測試方法可以用于6孔三角形油束噴油器的測試。

圖10b示出5孔1號、5孔2號噴油器分別在油盤和光學油盤的測試結果。可以看到,兩種方法的測試結果吻合較好。由此可以知,此種方法對于5孔五邊形油束噴油器同樣適用。

圖10 多孔GDI噴油器光學油盤法與油盤法測試結果對比

綜上可知,對于GDI噴油器,可以采用0.6 ms拍攝時間段、0.1 ms的分辨率進行測試。該方法下測試結果與油盤法測試結果十分相近。此外,該方法適用于不同孔數、不同落點形狀的GDI噴油器。

5 結論

a) PFI和GDI噴油器由于噴霧特性的不同,在進行光學油盤法測試時,對測試參數選取存在一定差異;

b) 光學油盤法在噴霧特性測中存在普適性,能夠滿足PFI及GDI噴霧特性測試的要求;

c) 隨著拍攝時間段的延長與記錄時間分辨率的增加,測試數據趨于統一,不同測試下的結果具有較好的重復性,此時,繼續延長拍攝時間、提高測試分辨率對測試數據意義不大;

d) 光學油盤法測試結果與油盤法測試結果十分吻合,可以在一定條件代替油盤法進行測試;

e) 光學油盤法結果在噴霧角度與落點的測定中具有較好的重復性及較高的測試分辨率,能夠作為一種新型的噴霧分析手段使用。