基于Zigbee的活塞頂面瞬態溫度遙測系統

任姣,張衛正,原彥鵬,張帥,酈紹光

(北京理工大學動力系統工程研究所,北京 100081)

活塞作為內燃機的核心部件,其頂面容易出現高周疲勞破壞[1-2]、燒蝕、熱裂紋等熱損傷現象[3],嚴重影響高強化柴油機運行的可靠性。活塞表面瞬態溫度是評估活塞熱變形、熱應力的重要參數,準確地測量活塞頂面瞬態溫度的變化對降低有害物質的排放以及提高內燃機運行的可靠性等都具有重要的學術意義和工程價值。

目前,活塞頂面瞬態溫度測試方法主要有引線式、儲測式、遙測式以及互感式,其中引線式測溫使用比較廣泛,如國外Eicheberg[4]、Assina[5]等利用引線式方法進行了活塞測溫,但該方法對發動機改動較大,需要較大的曲軸箱空間,不適用于小型內燃機。張志勇[6]、王慶峰[7]將儲測式測溫技術運用到活塞測溫中,發現該技術具有良好的可靠性和測試精度,但整個測試的數據需要停機拆卸后才能獲得。與儲測式技術相比,遙測式技術[8-9]具有實時獲得活塞表面溫度數據和測試系統工作狀況信息的優點,互感式技術[10-11]可以應用于高轉速內燃機活塞測溫,但電磁信號容易受到干擾。

缸內復雜環境對無線數據傳輸的可靠性提出較高要求。目前常見的短距離無線通信技術包括IrDA,Bluetooth,Zigbee等幾種。IrDA在測試過程中會存在油霧干擾與安裝困難的問題;Bluetooh技術功耗較大,并且在溫度高于100 ℃時會出現工作不可靠的問題[8];Zigbee技術由于具有高可靠性、低成本、低功耗、低延遲、網絡容量大且自組網和自愈能力極強的優勢,在工業領域應用正在迅速發展[12]。為滿足測試要求,本研究最終選擇Zigbee技術組建無線遙測系統以實現對活塞頂面瞬態溫度的測量。

本研究的目的在于開發一個全新的內燃機缸內遙測平臺,設計開發遙測系統的軟件與硬件系統,使用Zigbee無線通信技術作為溫度數據傳輸的載體,從而實現活塞頂面瞬態溫度的測試,并通過試驗驗證了該系統的穩定性和測量的準確性。

1 測溫系統結構

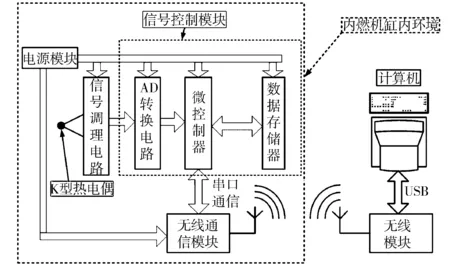

活塞頂面瞬態溫度測試系統的系統架構見圖1。系統可以分為內燃機缸內模塊與缸外模塊兩部分。

圖1 活塞頂面瞬態溫度測試系統架構示意

缸內模塊可分為傳感器信號調理模塊、信號控制電路模塊、無線通信模塊。傳感器信號經過信號調理模塊后轉變為適用于AD轉換模塊的信號,再經AD轉換后變為數字量存入數據存儲器模塊中,微控制器將存儲器中的溫度數據輸送至無線模塊發送至缸外接收端,缸外接收端通過USB通信將數據發送至計算機。同時用戶的一些控制指令通過USB發送至缸外無線模塊,再由缸外無線模塊發送至缸內無線模塊,缸內的無線通信模塊與微控制器根據指令執行相應的操作。

2 硬件電路設計

本研究主要設計了缸內模塊的瞬態溫度采集系統電路、無線通信系統電路和電源系統電路,無線通信模塊采用CC2630系列單片機作為信號發射模塊的主芯片,電源模塊電路主要由電池和電壓轉換電路兩部分組成。

2.1 瞬態溫度采集系統電路

瞬態溫度采集系統電路由熱電偶冷端補償電路、信號放大電路、AD轉換電路、微控制器外圍電路與RAM存儲器電路組成。微控制器采用PIC16LF1827單片機,本研究還使用其內部的AD轉換模塊,實現對溫度數據的高速轉換。存儲器采用CY15B102Q鐵電晶體存儲器,與微控制器之間采用SPI串口通信。

2.1.1熱電偶冷端補償電路

測試電路一般安裝在活塞裙部,即熱電偶的冷端在活塞的裙部。由于內燃機不同工況下裙部溫度會有較大的變化,而熱電偶的冷端溫度會對其熱電勢的輸出有較大的影響,因此需要對其進行冷端補償。補償電路見圖2。

圖2 熱電偶冷端補償電路

本研究選用K型熱電偶,要實現熱電偶的冷端補償,則需要在任何溫度下都要滿足式(1)所示的關系:

(1)

式中:f(t0)為熱電偶的冷端輸出熱電勢與其所處的環境溫度的關系;Rpt為Pt100熱電阻,用于測試熱電偶冷端的環境溫度。兩者的關系式見式(2):

(2)

式中:k與b根據K型熱電偶標準分度表擬合得到,k的取值為4×10-5,b的取值為10-5;α為電阻系數,其值為0.003 92 Ω/℃,R0為溫度為0 ℃時Pt100的電阻值,本研究中為100 Ω。

聯立式(1)與式(2)可得R1與R的值分別為32.4 kΩ與100 Ω。

2.1.2信號放大電路

缸內復雜的電磁環境可能會對熱電偶信號造成強烈的共模干擾,而熱電偶信號自身為差模信號。因此要求放大器能夠抑制共模信號,放大差模信號。本研究選用INA128差分放大器作為K型熱電偶的信號放大器。K型熱電偶的信號放大電路見圖3。

圖3 熱電偶信號放大電路

由圖3可見,熱電偶及其夾雜的噪聲信號首先經過冷端補償電路,然后分為V+與V-兩路輸出至INA128的差分輸入口。而INA128內部結構是一個典型的三運放結構,并且其電源由±3.3 V提供,其輸出增益由電阻值RG決定,計算公式見式(3):

(3)

式中:G為放大器增益;RG為INA128外接電阻值。

INA128輸入差分電壓與輸出電壓之間的關系見式(4):

Vout-Vref=G×(V+-V-)。

(4)

將Vref接地使其電勢為0,可得放大器的輸出電壓是熱電偶電勢乘以放大倍數。試驗中該鋁合金活塞頂面最高溫度未超過550 ℃,通過查找K型熱電偶標準分度表可得550 ℃時其輸出熱電勢為22.772 mV。為了保證AD轉換精度,采用單片機內部的2.048 V作為AD轉換的參考電壓。為了滿足測試精度要求,將外接電阻值選為562 Ω,此時INA128增益為89.96,增益誤差在0.5%以內,滿足瞬態溫度測試要求。

2.2 PCB板

本研究采用protelDXP進行電路的PCB板設計,數據采集電路的PCB板三維圖見圖4。

圖4 數據采集電路PCB板三維圖

該PCB板子分為上下兩層,電路板的正面主要包括電源電路、數據存儲電路、PIC單片機及其外圍電路、熱電偶及其信號調理電路和電源接口,電路板背面主要是冷端補償電路、數字溫度傳感器外圍電路與負電源電路。在電路板空余位置全部進行敷銅處理,這樣一方面可以增加電路板的抗干擾性能,同時也可以增加電路板的導熱性能,使整個電路板的溫度場分布更加均勻,有利于提高熱電偶的測試精度。

3 系統軟件設計

3.1 數據采集模塊軟件

數據采集模塊的軟件流程框圖見圖5。

圖5 數據采集模塊流程框圖

由圖5可知,采集模塊先進行設備的初始化,包括UART串口通信模塊、AD轉換模塊、SPI通信模塊、定時器模塊與外部中斷模塊。程序功能主要是對這些模塊的一些參數進行設置,以滿足瞬態溫度采集要求。然后數據采集模塊根據計算機發送的指令執行相應的操作,其中瞬態溫度采集子程序對代碼執行的實時性要求最高,其軟件流程框圖見圖6。

由圖6可知,瞬態溫度采集子系統程序主要分為主程序、AD轉換子程序以及定時器處理子程序。為了滿足瞬態溫度采集對代碼的實時性要求,AD轉換以及定時器均采用中斷的方式進行處理。系統會根據計算機發送的當前發動機轉速自動計算出能夠準確測得當前活塞頂面瞬態溫度的采樣頻率。不同的采樣頻率通過改變定時器的定時時長實現。

3.2 無線通信模塊軟件

無線通信模塊主要分為兩部分,分別是Zigbee協調器與Zigbee終端[13]。其中Zigbee協調器與計算機之間采用USB進行通信,而Zigbee終端與數據采集模塊的微控制器之間則采用UART串口進行通信。

協調器主要實現三項功能:組建Zigbee無線網絡;接收計算機發送的控制指令并通過無線發送至缸內無線通信終端;接收終端發送的無線數據并通過USB傳遞至計算機。

終端設備主要實現四項功能:自動搜尋Zigbee網絡并加入其中;接收協調器發送的無線指令并執行對應的操作;接收采集端發送的UART串口數據,并通過無線方式發送至協調器;采集PCB板載溫度傳感器的溫度信號并發送至上位機,以實時監測缸內測試系統的工作溫度,防止高溫損壞測試系統。本研究主要設計了CC2630的底層UART驅動程序。

4 測試系統安裝

4.1 瞬態熱電偶安裝

由于4100QB-2的活塞結構比較緊湊,而瞬態熱電偶的尺寸又相對較大,因此需要選擇合適的位置來安裝熱電偶,防止與活塞銷和連桿小頭發生干涉。綜合考慮曲軸平衡重、連桿小頭和活塞的尺寸,最終選擇活塞排氣側銷孔附近鉆孔安裝瞬態熱電偶(見圖7)。

圖7 瞬態熱電偶安裝示意

4.2 測試模塊安裝

測試模塊安裝過程中必須盡可能減小對內燃機工作過程的影響,并且確保測試系統的穩定可靠。安裝位置的選擇主要考慮避讓連桿以及曲軸的平衡重。選用高溫膠將鋁制保護金屬盒固定在進氣側活塞裙部,將電路板放置在盒子中以起到保護作用。由于電池尺寸較大,將其安裝在連桿工字形凹槽中,通過彈簧保護套管保護電源線,并將電源線沿著活塞壁面連接至電路板中,安裝結構見圖8。經過試驗驗證發現,這種安裝方式能夠確保系統在發動機轉速3 200 r/min下長時間穩定可靠工作。

圖8 遙測系統安裝示意

5 試驗結果

試驗用柴油機為4100QB-2直列4缸柴油機,缸徑為100 mm,最大功率66.2 kW,最大扭矩230 N·m,標定轉速為3 200 r/min。分別研究了發動機轉速以及扭矩對活塞頂面瞬態溫度的影響。

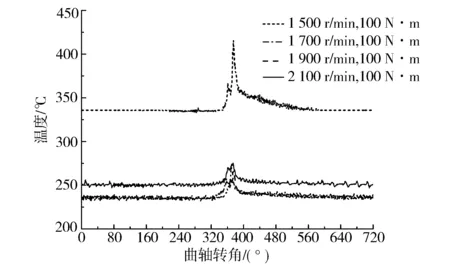

5.1 轉速對活塞頂面瞬態溫度的影響

由圖9可知,隨著轉速升高,燃燒持續期外的基準溫度沒有明顯的變化規律,但是循環溫度波動值隨著轉速的增大呈現減小的趨勢。這一現象與Sani[14]對非直噴式柴油機缸蓋火力面的瞬態溫度測試所得結果類似。

圖9 100 N·m不同轉速下瞬態溫度波動

由圖可知,當轉速為1 500 r/min時燃燒持續期外的基準溫度以及燃燒持續期內的溫度波動都大于其余3個轉速,這是由于在1 500 r/min時缸內氣流組織較弱,燃油噴射壓力較低,導致柴油霧化以及油氣混合較差。這樣會使滯燃期變長,從而使后續在急燃期內燃燒的柴油量增加,導致在急燃期內燃油迅速燃燒并釋放出大量的熱量,使溫度迅速升高。同時上述情況會導致后燃極其嚴重,這會增加向活塞的傳熱時間,使活塞燃燒持續期外的平均溫度上升。

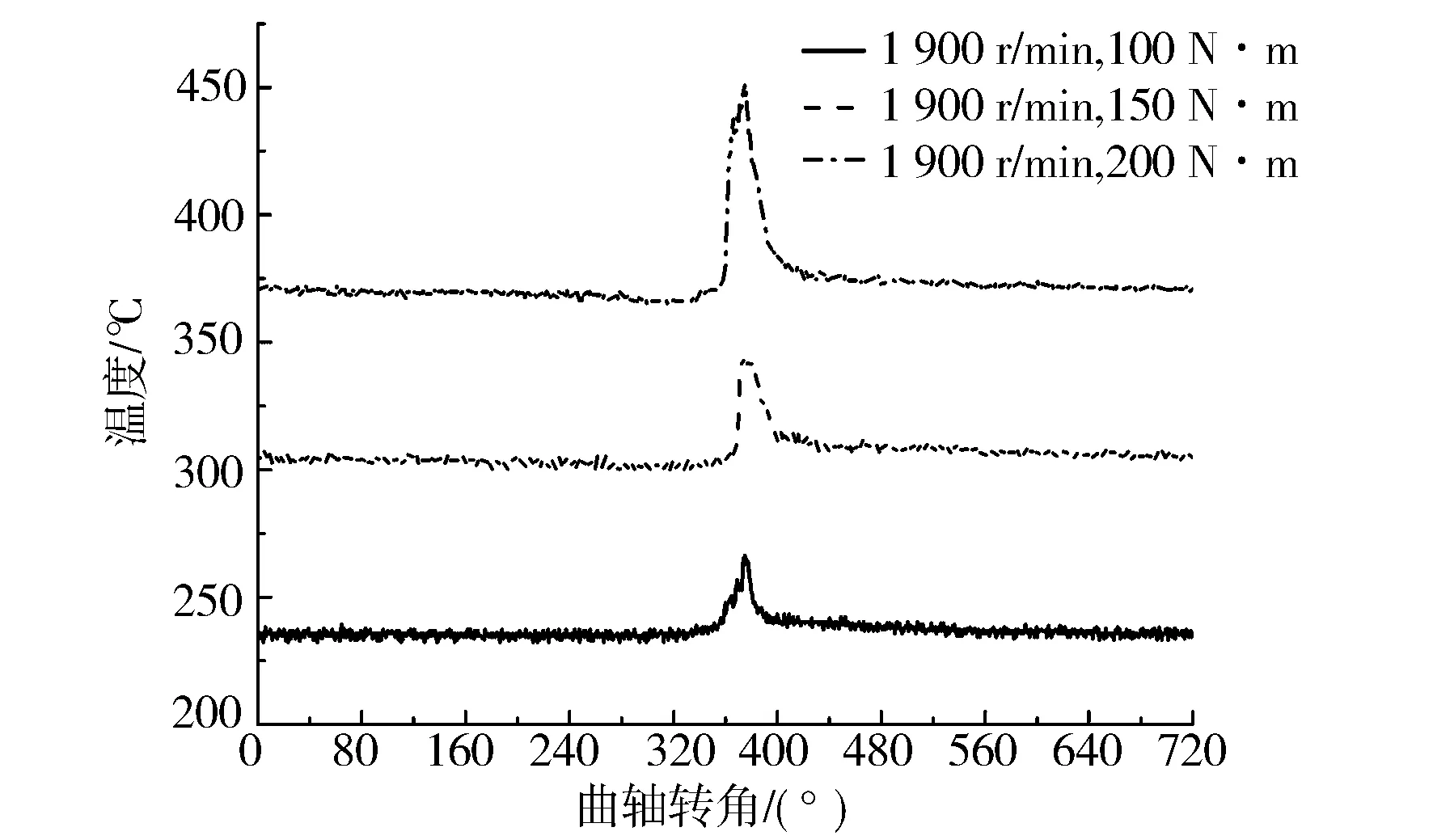

5.2 扭矩對活塞頂面瞬態溫度的影響

由圖10可知,隨著扭矩的增大,燃燒持續期外的平均溫度以及燃燒持續期內的溫度波動增大。上述規律與N. Dennis[15]等采用四連桿機構對單缸柴油機活塞頂面瞬態溫度測試所獲得的規律相似。

圖10 1 900 r/min時不同扭矩下活塞頂面瞬態溫度

產生上述變化的原因是在轉速相同的情況下,扭矩的增大會導致循環噴油量增大,從而提高了燃氣的溫度。而燃氣溫度的增加勢必會增加向活塞導熱的熱流,因此會導致整體基礎溫度提高。同時噴油量的增加會導致滯燃期內累積的柴油增多,形成的可燃混合氣增多,在后續的急燃期與慢燃期中迅速燃燒并釋放出大量的熱量,因此會使燃燒持續期內的溫度波動幅值增大。但是當轉速增加時,由于燃燒速度加快以及傳熱時間減小,會使波動幅值的增加幅度減小,例如轉速為2 100 r/min時循環溫度波動隨著扭矩的提高變化不如轉速為1 900 r/min時明顯。

6 結束語

以Zigbee作為溫度數據傳輸載體,開發了一套活塞瞬態溫度測量系統;對活塞瞬態溫度測量系統進行了硬件電路設計以及系統軟件設計,硬件系統主要包括瞬態溫度采集系統電路、無線通信電路、電源電路等,系統軟件則包括計算機與Zigbee協調器、Zigbee終端以及PIC單片機之間的通信協議。將活塞測溫系統進行實機試驗,成功驗證了系統工作的可靠性,系統所測的瞬態溫度數據的變化規律與國外研究人員所測的瞬態溫度變化規律吻合。