柴油機渦輪增壓器冷卻數值研究

趙丕歡,冀翼,楊建文,史麗媛

(天津北方天力增壓技術有限公司,天津 300400)

隨著發動機功率密度的不斷提高,發動機的排溫越來越高,渦輪增壓器的熱負荷因此不斷提高,工作環境越來越惡劣,將引起軸承體渦端密封環處和渦端浮動軸承處的溫度過高,長期使用會導致潤滑油結焦,密封環發生積炭而失去彈性,從而造成增壓器漏油及軸系可靠性下降甚至損壞等問題。為保證浮動軸承和密封環的正常工作,要求渦輪端浮動軸承部位的溫度不超過150 ℃,密封環處的溫度不超過230 ℃。當發動機渦輪箱進口溫度達到并超過700 ℃時,僅靠潤滑油來降低軸承體的溫度已無法保證增壓器的正常工作,需通過水冷卻來降低增壓器的熱負荷,保證增壓器的工作可靠性。渦輪增壓器的散熱成為影響增壓器壽命和性能的關鍵因素之一。

與某柴油機相匹配的增壓器在標定點工作時,渦輪箱進氣口排氣溫度為763 ℃,高溫排氣對軸承體的熱傳遞引起渦端密封環處和渦端浮動軸承處的溫度過高,影響增壓器的可靠性。為保證渦輪增壓器正常工作,需通過優化設計水冷軸承體來降低軸承體的熱負荷。

本研究通過增壓器熱流固耦合數值模擬來研究增壓器的冷卻與散熱問題,為了更真實地反映增壓器軸承體的傳熱與散熱,建立壓氣機端流場和渦輪端流場模型,非水冷及水冷軸承體模型,水腔及油腔模型,沖壓隔熱罩模型,通過CFD軟件進行熱流固耦合分析,得到非水冷及水冷軸承體的溫度場,評價增壓器的冷卻設計是否能達到設計要求。

1 流固耦合邊界的共軛傳熱原理

采用機油和冷卻水同時冷卻的方式能很好地解決渦輪增壓器軸承體散熱問題,在渦輪增壓器流固耦合傳熱邊界上有:

qw|solid=qw|fluid。

(1)

當黏性流體在貼近壁面附近流動且流速很小時,其相對運動可忽略不計。在渦輪增壓器水冷軸承體壁面流體層處由傅里葉熱定律可知:

qw|fluid=-λgradt。

(2)

式中:-λgradt為貼近壁面法線方向上流體溫度梯度。

而對流傳熱的牛頓冷卻公式為

qw|fluid=h(tw-tf)。

(3)

式中:h為對流傳熱表面傳熱系數;tw和tf分別為交界面和附近冷卻液的溫度。

由式(2)和式(3)可以得到對流傳熱表面換熱系數與流體溫度場的關系式:

(4)

2 軸承體及各流場模型的建立及網格劃分

為提高計算效率和計算精度,避免計算出錯及計算時間過長等問題,提高網格劃分質量,對模型進行了簡化和修復,去除對計算結果影響不大的小孔和外表面不倒角等特征,在真實反映水冷軸承體、壓氣機流場及渦輪端流場傳熱特征的同時,減少不必要的幾何特征,粘合表面、修補壞面、修繕尖角、融合曲線。壓氣機和渦輪端流場域分為進口域、轉子域及通道流場域,水冷軸承體包含軸承體固場域及水腔和油腔流場域,非水冷軸承體包括固場域和油腔流場域。

選用單元長度最小為0.5 mm,最大為3 mm的4節點四面體等參元對軸承體及各流場模型進行網格劃分。為了準確模擬壁面處的換熱系數,對耦合交界面處的網格進行細化,生成的非水冷及水冷增壓器的流固耦合有限元網格見圖1和圖2,非水冷增壓器共生成229 693個節點、1 143 226個單元,水冷增壓器共生成232 591個節點、1 161 723個單元。

圖1 非水冷增壓器流固耦合模型 圖2 水冷增壓器流固耦合模型

3 流體域與固體域邊界條件

3.1 模型材料

準確的材料物性參數是熱流固耦合分析獲得準確結果的重要前提,流體域和固體域(軸承體的材料為HT250、隔熱罩材料為12Cr18Ni9)的材料物性見表1。

表1 增壓器流體域和固體域的材料物性

3.2 邊界條件

在熱流固耦合分析中,約束條件施加得正確與否,很大程度上影響計算的精確性與計算結果和實際的一致性。增壓器工作時,軸承體的熱負荷主要來源于進入渦輪箱并做功的高溫燃氣和進入壓氣機并做功的溫度升高的空氣。為盡可能模擬增壓器的真實工作,壓氣機端、渦輪端、軸承體冷卻水及潤滑油的流場均以發動機實測的數據進行施加(見表2)。

表2 流場邊界條件

軸承體通過外壁面散熱,環境溫度為25 ℃,傳熱系數為25 W/(m2·K),增壓器運轉時,壓氣機與渦輪的轉速相等,因此壓氣機和渦輪的轉子域設定的轉速為125 000 r/min(13 083.33 rad/s)。

4 非水冷與水冷軸承體計算結果分析

4.1 非水冷軸承體

圖3和圖4分別示出非水冷增壓器溫度分布和軸向豎直平面上的溫度分布。由圖可見,增壓器軸承體的溫度主要來源為進入渦輪箱的燃氣對軸承體的熱傳遞,另一部分來源于進入壓氣機并做功有溫度升高的空氣對軸承體無葉擴壓面的熱傳遞。由于沒有冷卻水的冷卻,軸承體擴壓面處的溫度和擴壓面附近的氣體溫度相當,在190 ℃左右。沖壓隔熱罩能對進入渦輪箱的氣體起到較好的隔熱作用,能防止進入渦輪輪背的高溫氣體直接對軸承體的熱傳遞。

渦輪增壓器非水冷軸承及軸向豎直平面上的溫度分布見圖5。軸承體僅靠主油道的機油(冷卻增壓器后)進行冷卻,靠近渦輪端面軸承體部位直接受到通過沖壓隔熱罩與轉子軸間隙的高溫尾氣加熱,此處溫度最高,與軸承體壓氣機端接觸的是經過葉輪做功后的壓縮空氣,此處溫度最低。軸承體溫度分布由渦端向壓端逐漸遞減,渦輪端密封環處的溫度為348.3 ℃左右,超過了230 ℃,增壓器渦輪端密封環無法在此溫度下正常工作;渦端浮動軸承處的溫度為190.3 ℃左右,也超過150 ℃,渦輪端浮動軸承也無法在此溫度下長期工作。需根據增壓器在發動機上的安裝要求重新設計軸承體,通過向增壓器軸承體引入冷卻水進行冷卻,再加上機油對軸承體的冷卻以保證增壓器可靠工作。

圖3 非水冷增壓器溫度分布

圖4 非水冷增壓器軸向豎直平面上的溫度分布

圖5 非水冷軸承體及豎直平面上溫度分布

4.2 水冷軸承體

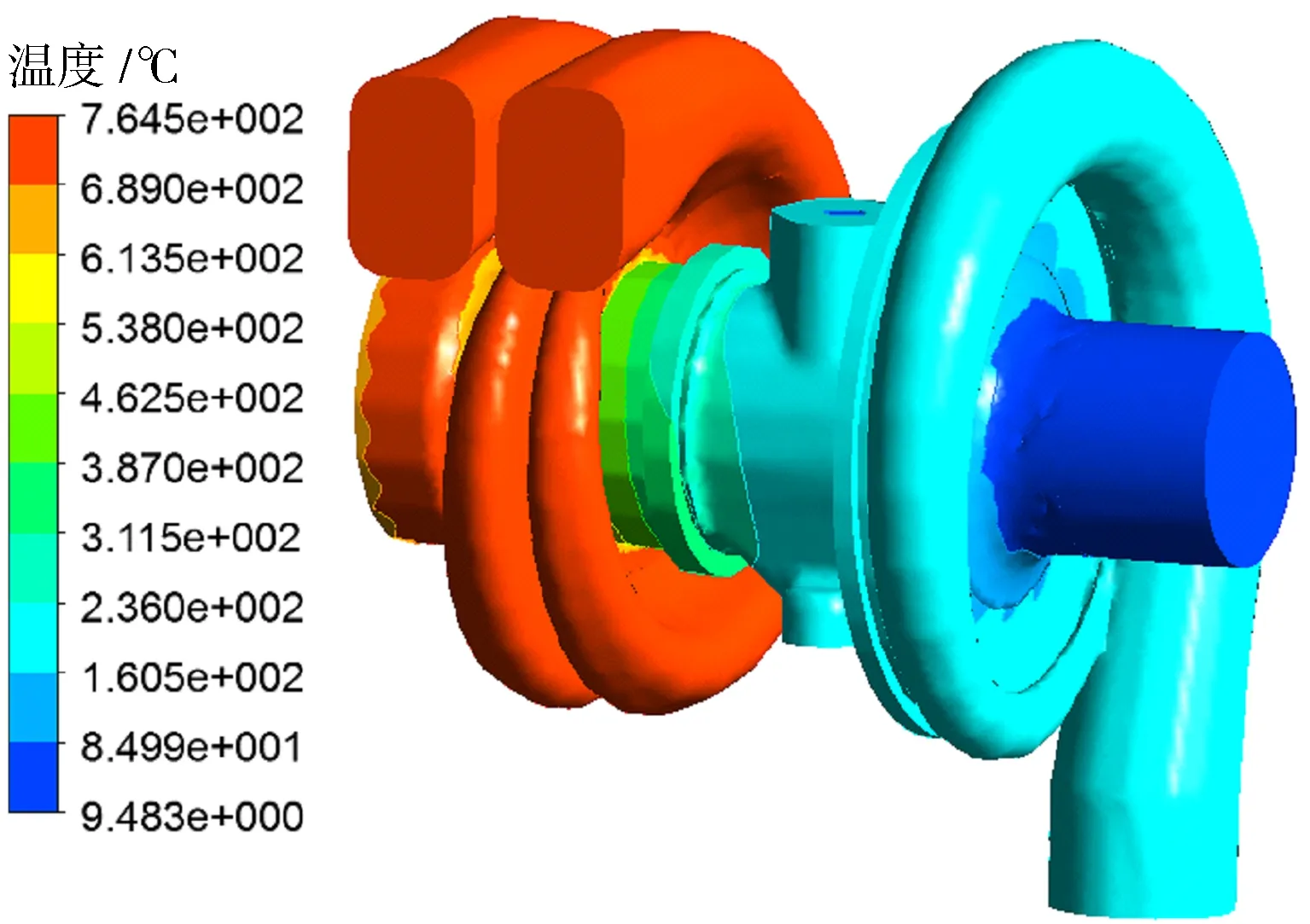

由于受到安裝空間的限制,水冷軸承體設計成半環形。在冷卻水和機油共同冷卻下,增壓器溫度分布及軸向豎直平面上的溫度分布見圖6和圖7。由圖可知,在冷卻水的作用下,渦輪增壓器軸承體的溫度得到大幅度的下降。

圖8示出軸承體及軸向豎直平面上的溫度分布。仿真顯示,渦輪端水冷軸承體密封環處的溫度為220 ℃左右,沒超過密封環的可靠使用溫度230 ℃。水冷軸承體渦輪端浮動軸承處的上半部分靠近冷卻水腔,得到進一步冷卻,溫度為80.8 ℃左右,下半部分遠離冷卻水腔,僅靠機油對軸承體冷卻,溫度為88.8 ℃左右,靠近壓氣機端的軸承體浮動軸承部位為81.9 ℃左右,均沒超過增壓器浮動軸承座處的可靠工作溫度150 ℃。可見,冷卻水有效地減少了從軸承體渦輪端傳遞至壓氣機端的熱量,若不受增壓器安裝空間限制,應把水冷軸承體的水腔設計成整環式水腔,以更好地冷卻軸承體。

圖6 水冷增壓器溫度分布

圖7 水冷增壓器軸向豎直平面上的溫度分布

圖8 水冷軸承體及豎直平面上溫度分布

5 試驗驗證

試驗采取自循方式,增壓器轉速控制在125 000 r/min,潤滑油進口壓力和溫度分別為0.4 MPa,50 ℃,渦輪前溫度控制在763 ℃,穩定運轉15 min后記錄測點數據。增壓器驗證條件測點布置具體見圖9,測點布置時應控制熱電偶球頭距離軸承和密封環擋臺面0.5~1.0 mm 之內,軸承體渦輪端密封環處的溫度測量采用3個工業鎧裝熱電偶傳感器(WRKK-112),傳感器均布于密封環的四周,測量取平均值;浮動軸承部位的溫度測量需繞開水道,3個鎧裝熱電偶傳感器(WRKK-112)均布于回油位置100°范圍內。

表3 列出仿真結果與試驗結果的對比。對比結果顯示,最大相對誤差為 4% ,滿足工程計算的要求,水冷軸承體的溫度場分布滿足增壓器的可靠工作要求。

圖9 軸承體測點布置

測點密封環處仿真值測量均值誤差/%軸承處仿真值測量均值誤差/%水冷220216.91.4388.892.54非水冷348.3341.22.1190.3196.23.2

6 結論

a) 在考慮壓氣機端和渦輪端流場對軸承體進行熱傳遞的情況下,通過Ansys CFX軟件,采用流固耦合穩態數值分析方法對渦輪增壓器非水冷及水冷軸承體進行了分析,仿真結果表明,非水冷軸承體僅靠機油進行冷卻,無法保證增壓器軸系的正常可靠工作,需通過冷卻水和機油的共同冷卻,使增壓器在排溫較高的柴油機工況下長期正常工作;

b) 水冷軸承體渦端浮動軸承上半部位得到冷卻水較好地冷卻,溫度較下半部位低,若水冷軸承體不受增壓器外形的限制,且保證軸承體具有足夠大的回油腔以防止回油不暢,應把水冷軸承體的水腔設計成整環形,以進一步地冷卻軸承體渦端密封環處和浮動軸承處,更好地保證增壓器可靠工作;

c) 試驗結果表明,仿真結果與試驗值較為接近,基于CFD軟件進行流固耦合分析增壓器的冷卻散熱問題,以評價增壓器的可靠性,能縮短增壓器研發周期。