高預制率裝配式建筑角碼支撐體系研究與應用

卓建明 陸 勇 郭士新 陳 鵬

1. 浙江省建工集團有限責任公司 浙江 杭州 310012;2. 杭州市建設工程質量安全監督總站 浙江 杭州 310012

1 工程概況

浙建鋼構生產基地宿舍樓工程位于浙江省湖州市德清縣雷甸鎮,占地面積520 m2,建筑面積1 040 m2,建筑層數2層,建筑高度7.6 m。該宿舍樓屬于裝配整體式建筑,其PC體系為裝配整體式混凝土框架結構,PC范圍為二層柱,二層梁、屋面梁,二層板、屋面板,外墻板,樓梯等,其中梁和樓板為疊合;現澆范圍為基礎及一層柱。本工程內墻采用成品隔墻,門窗采用預制外墻后安裝技術,該宿舍樓同時也作為浙江省建工集團在國家“十三五”重點課題“BIM和物聯網的裝配式建筑建造過程關鍵技術研究與示范”的試驗項目。整個項目預制率高達83%,為高預制率裝配式建筑。

2 高預制率裝配式建筑角碼支撐體系簡介

2.1 基本認知

高預制率裝配式建筑預制構件種類較多,現澆工作量相對較小,結構吊裝工作量大,因此結構的吊裝效率是影響施工進度的關鍵因素,而構件的支撐體系是影響結構吊裝效率的關鍵因素。目前多數混凝土裝配式建筑依舊采用傳統的鋼管扣件支撐體系,這樣的支撐體系不僅搭設效率低、材料用量大,而且不符合建筑工業化“四節一環保”的要求。可見傳統的支撐體系已經不能滿足裝配式建筑的施工要求,因此我們需要根據裝配式建筑的施工特點去研究、探索新型的支撐體系,提高裝配式建筑結構吊裝效率和施工質量。

2.2 理論依據

高預制率裝配式建筑角碼支撐體系以“搭拆方便、施工便捷、綠色節材”為原則,以“加快預制構件吊裝效率,提高施工質量”為目標,根據裝配式建筑的結構特點、構件連接方式和構件之間力的傳遞規律進行設計改進,綜合考慮支撐本身的連接方式、強度、剛度和穩定性等因素,在設計過程中亦考慮預制構件自身的強度和剛度,與支撐體系共同受力,一起成為結構吊裝的有效支撐,保證后續施工正常、安全地進行[1-2]。

3 高預制率裝配式建筑角碼支撐體系的探究

3.1 目標確定

高預制率裝配式建筑角碼支撐體系打破傳統鋼管扣件支撐架的搭拆方式,減少材料用量,在施工便捷的同時,節省材料成本,提高結構整體吊裝效率。我公司采用頭腦風暴法,大膽假設:舍棄繁冗的豎向支撐搭拆環節,探索免豎向支撐體系,以契合建筑工業化便捷高效的施工要求。在此基礎上,結合高預制率裝配式建筑施工特點,確定以免豎向支撐-角碼支撐體系為研究目標。

3.2 深化設計

1)采用BIM技術對支撐體系進行建模,優化其形態、尺寸、連接方式,并將整體支撐架模型放入結構模型中進行模擬,進一步進行優化。

2)運用Midas軟件對支撐架進行力學分析驗算,并對支撐架進行二次深化,保證支撐架的受力性能滿足施工要求。

3.3 試驗與應用

將深化設計完成后的支撐架加工成型,運用專業檢測設備對支撐架進行荷載試驗,檢測支撐架的極限承載力,確定其滿足正常施工要求后投入現場使用。在使用過程中,對支撐體系操作方便性、安全性、穩定性進行評估,作為日后進一步改進的依據。

4 高預制率裝配式建筑角碼支撐體系的實際應用

免豎向支撐-角碼支撐體系,是采用定型角碼固定在預制柱、預制疊合梁頂部,來支撐預制疊合梁、疊合板等構件,實現了裝配式建筑預制構件不搭設可調獨立支撐體系或鋼管扣件支撐體系就可完成安裝的一種新型支撐體系。它具有施工快捷、安裝方便、性能安全等優點,減少了常規支撐體系搭設,節省了工期、人工和材料等,降低了成本,可廣泛用于預制裝配式建筑結構吊裝施工,具有獨特的技術經濟優勢。

4.1 免豎向支撐-角碼支撐體系深化設計

角碼支撐體系深化設計,是在采用Revit軟件對預制混凝土結構梁、板、柱構件建模的基礎上,對支撐角碼位置、尺寸進行布置,預制混凝土結構梁、板、柱構件的模型包括了鋼筋模型、吊裝與起模埋件模型、機電預埋管線與孔洞模型以及支撐角碼預埋的連接套筒模型與支撐角碼模型,形成構件大樣圖與分解圖,為構件的加工、吊裝提供技術支撐;通過深化與位置、尺寸設計進行碰撞檢查,保證位置的準確,避免構件內部位置沖突造成的缺陷與返工。通過Midas軟件進行受力分析,驗算支撐體系的力學性能,保證其受力安全、穩定。

4.1.1 角碼和連接套筒尺寸、形態設計

根據BIM建模和深化設計,對角碼和連接套筒尺寸、形態設計如下:

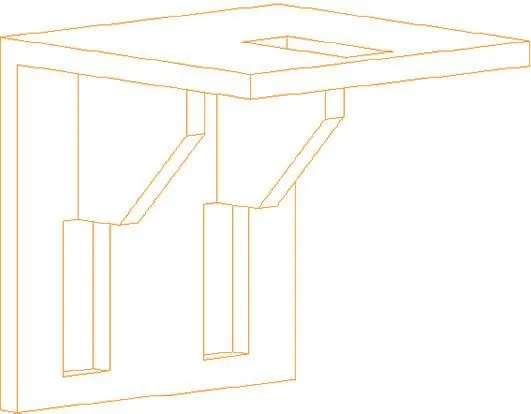

1)支撐段角碼:采用厚10 mm的鋼板折制而成,角碼呈L形,規格為120 mm×120 mm×120 mm×10 mm,兩腋中間設置2道加勁肋,以加強角碼剛度;角碼兩腋開20 mm×50 mm長條形槽孔,用來調節角碼標高(圖1)。

圖1 角碼大樣

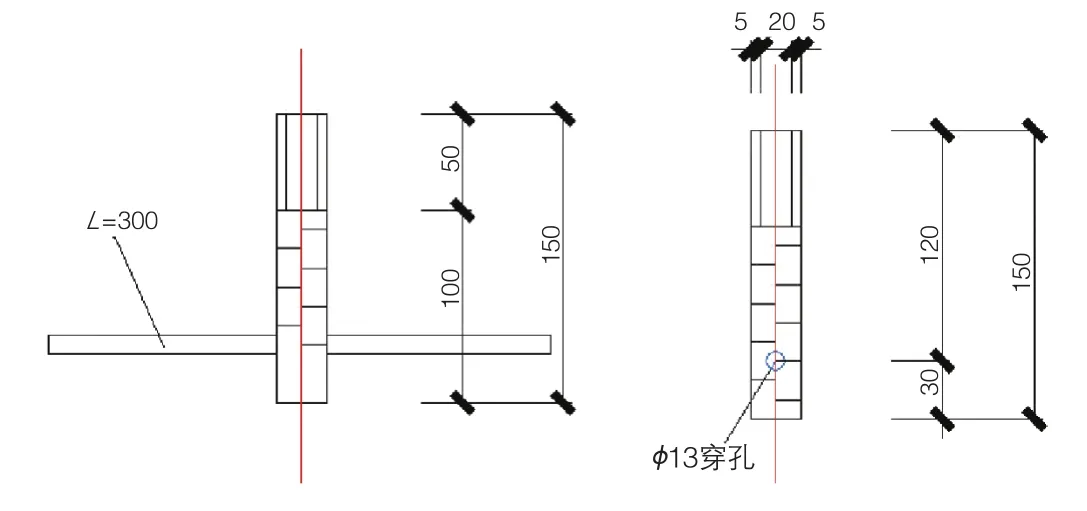

2)預埋段連接套筒:采用φ30 mm、長150 mm的三級螺紋鋼筋制作,套筒朝構件外一側有套絲孔,可擰進M20螺栓;另一側開φ13 mm穿孔,穿入φ12 mm鋼筋,加強連接套筒與混凝土的錨固強度。因疊合板厚度較薄,故板中套筒長度可根據板厚作相應調整,形態保持不變(圖2、圖3)。

圖2 連接套筒深化示意

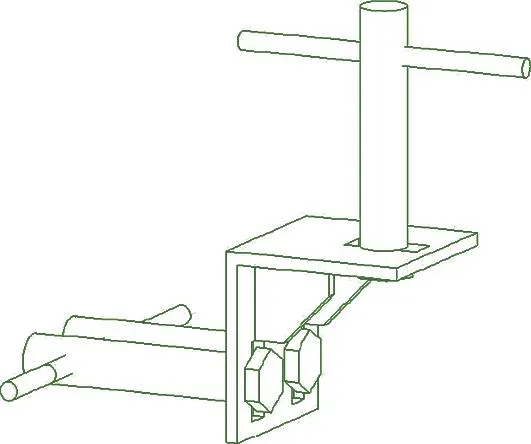

圖3 角碼與連接套筒連接示意

4.1.2 角碼和連接套筒位置、數量設計

根據BIM建模和深化設計,對角碼和連接套筒位置、數量設計如下:

1)連接套筒:常規柱頂布置2個,梁兩端底部對應柱位置各布置1個,梁兩側邊按板的分塊進行布置,每塊板邊兩端對應位置各布置1個,板須對應梁的設置位置進行布置。

2)角碼:常規柱頂布置1個,梁側對應套筒位置每2個套筒布置1個角碼。

4.1.3 力學性能驗算

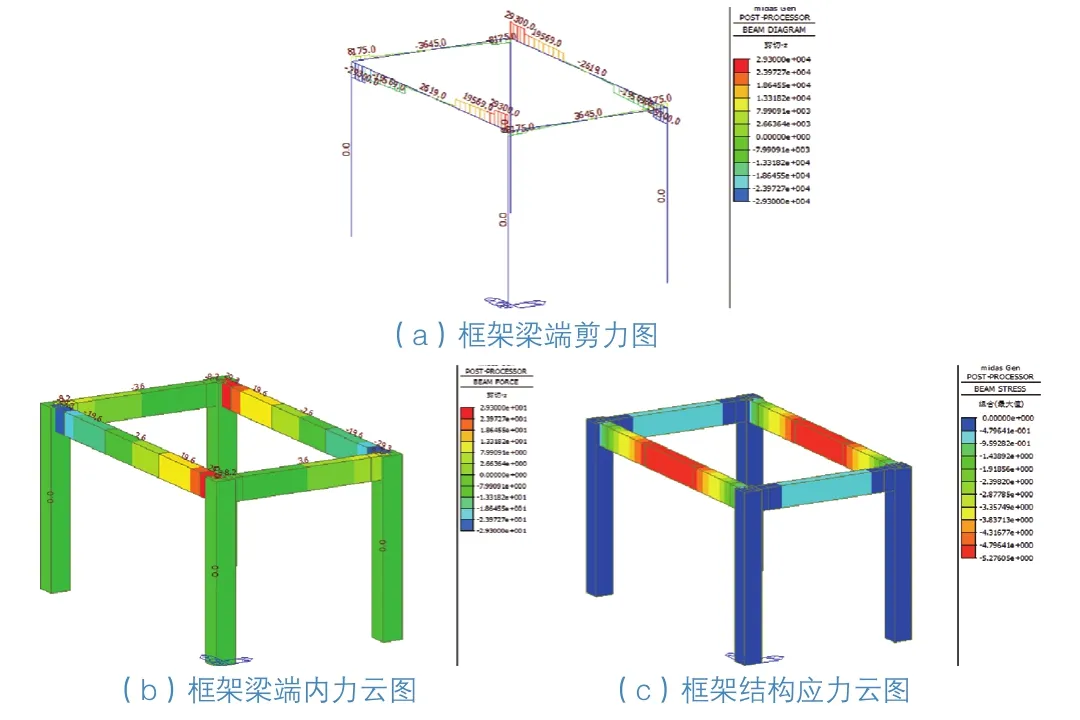

通過有限元分析軟件對一種預制裝配式建筑構件吊裝支撐角碼施工過程中的受力性能進行詳細的分析計算研究,依托工程背景使用MIDAS/Gen和MIDAS/FEA分別建立桿系有限元模型和實體有限元模型進行結構分析。

經過分析,受力最不利階段為所有預制構件吊裝完畢,現澆層混凝土澆筑完成并達到設計強度之前這一階段。此階段除了后澆筑混凝土自重外,還有施工活載作用在樓板位置,在此階段時結構并未形成整體,整體受力還是通過單元板傳遞至梁側面螺栓再傳至梁,梁通過與柱角碼相連傳至柱上。

單元板最大位移發生在單元板中部位置,最大位移為2.1 mm,四角呈現翹起現象,但是位移均較小。最大應變及應力均處在與角碼連接的部位,最大壓應力22 MPa,小于混凝土抗壓強度(圖4)。

圖4 單元板受力計算結果示意

此階段結構預制梁的最大剪力為29.3 kN,發生在沿縱向的梁端部位置,結構柱及結構梁均處在彈性階段(圖5)。

圖5 框架結構受力計算結果示意

此時角碼最大位移發生在頂面懸臂段最邊緣角部位置,最大位移為0.3 mm,其余變形均較小。應力及應變均處在彈性階段,最大應力380 MPa,雖然該處應力較大,但單元數占總單元數只有0.1%,98.4%的單元應力處在228 MPa以下,95.9%的單元處在152 MPa以下,均處在安全狀態(圖6)。

在本工程施工中,結構框架應力、應變均處在規范允許范圍內,受力穩定,滿足設計和施工要求;采用該型號的預制裝配式建筑構件吊裝支撐角碼在施工過程中,內力、位移、應變及應力均處在彈性階段內,且均處在規范允許范圍內,能滿足施工過程中的力學要求和安全性能。

4.2 角碼加工與連接套筒預埋

按照深化設計成果,對角碼和連接套筒進行工廠定型化加工,并在預制構件相應位置預埋連接套筒(圖7、圖8)。

圖6 角碼受力計算結果示意

圖8 梁側連接套筒預埋模型

4.3 角碼支撐體系安裝與構件吊裝

1)構件運輸至現場后,先吊裝預制柱。

2)預制柱吊裝完成后,在柱頂安裝支撐角碼,調整角碼至預制疊合梁底標高,采用M20螺栓將角碼與柱頂預埋套筒連接固定;柱頂支撐角碼的主要作用是支撐預制疊合梁,角碼上設置的條形孔可方便安裝高度的調節,采用普通扳手將M20螺栓擰入預埋連接套筒,螺栓應擰緊、密實。

3)將預制疊合梁吊運至離柱頂30 cm左右,吊機下落速度放緩,在校正定位位置后,擱置在柱頂支撐角碼上;梁兩端用M20螺栓將柱頂支撐角碼與梁端預埋套筒連接固定,即采用普通扳手將M20螺栓擰入預埋連接套筒,螺栓應擰緊、密實,連接固定作用是保證梁的穩定、牢固,并保證預制梁在預制板吊裝過程中不會產生滑落、偏移等問題。

4)安裝梁側邊的支撐角碼,調整角碼標高至預制疊合板底標高,采用M20螺栓將角碼與兩側面預埋套筒連接固定,主要作用為支撐疊合板,支撐角碼上設置的條形孔可方便安裝高度的調節,即采用普通扳手將M20螺栓擰入預埋連接套筒,螺栓應擰緊、密實。

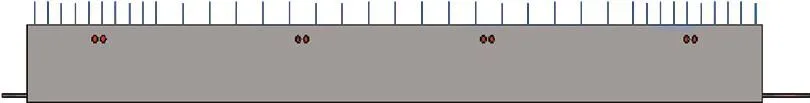

5)將疊合板吊運至距離梁面30 cm左右,吊機下落速度放緩,在校正定位位置后,擱置在支撐角碼上,用M20螺栓將梁側支撐角碼與板內預埋套筒固定,即采用普通扳手將M20螺栓擰入預埋連接套筒,螺栓應擰緊、密實,連接固定作用是保證板的穩定、牢固,并保證在預制疊合板上進行水電安裝施工、鋼筋綁扎施工等作業過程中,疊合板不會產生滑落、偏移等問題。

綜上所述,免豎向支撐-角碼支撐體系(圖9)施工流程為:預制柱吊裝→柱頂支撐角碼安裝→疊合梁吊裝→梁側支撐角碼安裝→疊合板吊裝[3-6]。

圖9 柱、梁、板連接節點示意

5 結語

免豎向支撐-角碼支撐體系的研究應用,避免了高預制率裝配式建筑豎向支撐體系的搭設,利用預制構件自身的強度和剛度,完成構件安裝,節省了材料成本,提高了施工效率,可廣泛應用于高預制率裝配式建筑,具有良好的社會效益和經濟效益。

在國家政策引導下,裝配式建筑進入了快速發展的時期,但其支撐體系仍需要進行多種形式的研究與開發。如何針對不同預制率的裝配式建筑選用不同的支撐體系而達到同樣的施工效果,是我們今后需要進行深入研究的一個方向。