某型裝備振動試驗結構件斷裂失效分析

李鑒濤 李華霖

摘要:針對某型裝備在延壽科研振動試驗中先后出現轉接艙固定面和攝像機固定支架結構件斷裂失效故障,在剖析裝備結構件發生失效的原因基礎上,采用疲勞等價原理,結合產品實際貯存環境,科學評估結構斷裂對裝備科研定壽的影響。

關鍵詞:振動試驗;結構件;斷裂;科研定壽

0引言

振動試驗是考核裝備掛機飛行耐沖擊能力的重要手段。受產品結構形式、結構強度、振動條件、振動時間和工作特性等因素影響,試驗件在振動過程很容易發生結構件斷裂等失效故障。如何分析失效原因,科學給出失效結論,是分析裝備總體貯存壽命、制定修理措施等的重要依據。

本文采用常規失效分析手段,在對斷裂材料開展成分、斷面、金相、硬度等手段分析基礎上,針對武器裝備實際使用特點,同時采用疲勞等效分析原理,外推產品振動條件、斷裂時機與貯存壽命的關系,最終科學評估斷裂失效對產品實際掛機使用的影響結論。

1試驗過程與結果

1.1試驗背景及條件

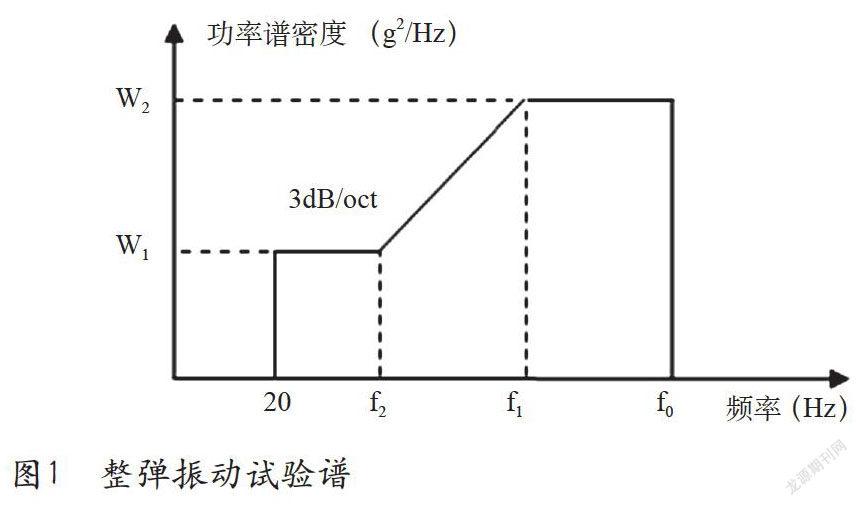

為科學評估某型裝備的貯存壽命,對其進行延壽科研試驗。按照總體試驗大綱要求,在裝備機電產品進行貯存加速試驗達到16年貯存壽命時,需提取1套樣品恢復成整彈,進行測試和環境適應性試驗。通過試驗和采取必要的修理措施,確認各機電產品貯存壽命能否滿足16年貯存壽命的要求,并驗證修理措施的正確性。其中振動試驗振動時間為1h,試驗譜型如圖1,試驗量值如表1。

1.2試驗結果

在振動試驗中,采用在振動夾具上安裝控制傳感器的控制方式,振動夾具的安裝如圖2所示。

在振動試驗進行到4min時,發現該型裝備的導引頭與戰斗部轉接艙固定面發生斷裂,如圖3所示。

更換轉接艙后,根據裝備結構特點更改控制方式,在裝備的頭部和尾部增加傳感器控制點,重新進行振動。

在振動試驗進行到約50min時,發現攝像機逐漸向下傾斜;在進行完1h的隨機振動后,在測試中發現攝像機不受控制,經檢查發現安裝攝像機的支架發生斷裂,導致無法控制攝像機運動,斷裂情況如圖4所示。

2失效分析與討論

通過對發生斷裂的部件材料進行外觀、成分、、金相、斷面、硬度等分析和測定,結合實際的力學狀態分析斷裂原因。

2.1外觀檢查

對斷裂樣品的表面及外觀進行檢查,發現兩個斷裂部件的表面都涂有油漆,油漆層保持完好,材料表面沒有氧化、腐蝕現象。但在試驗前檢查時兩處連接處均無裂紋、變形等缺陷。

2.2成分分析

斷裂樣品的化學成份分析結果如表2所示,通過光譜分析可知轉接艙的材料為ZL101,攝像機固定支架的材料為ZL102。

2.3斷面分析

轉接艙斷面如圖5所示,斷口表面沒有規律性,呈脆性閃光小面狀,從斷面情況分析,屬脆性斷裂,斷面沒有異常的鑄造缺陷。

攝像機固定支架的斷面如圖6所示,斷面表面平滑,可看到疲勞源區和瞬間破斷區,斷裂邊緣有嚴重的變形和損傷痕跡,呈強力變形后斷裂的特征。從斷面分析結果,試樣屬疲勞斷裂,斷面沒有異常的鑄造缺陷。

2.4金相分析及硬度檢驗

對轉接艙進行金相分析,通過拍攝金相顯微組織圖譜進行分析、比對,其組織形貌如圖7所示。該鑄造鋁合金經過變質處理,顯微組織為樹枝狀均勻分布的a(A1)初晶和短條狀基體與硅形成的(a+ Si)共晶,在高放大倍數下可清楚地看到大部分共晶硅呈短條狀,針狀者則為β(A19Fe2Si2)相。由于a(A1)枝晶和(a+Si)共晶的晶粒較大,因此該材料力學性能不高。經檢測,該鑄件斷口附近的硬度在41.9HB左右。

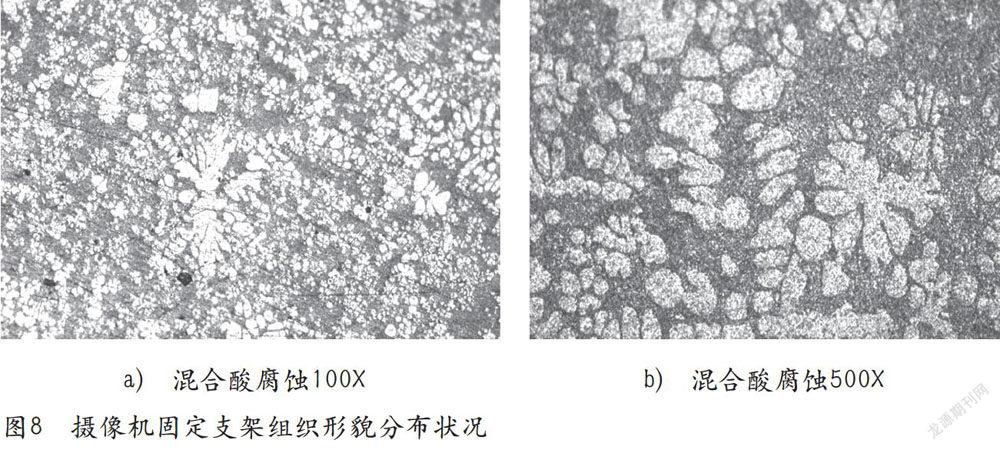

對攝像機固定支架進行金相分析,通過拍攝金相顯微組織圖譜分析、比對,其組織形貌如圖8所示,該鑄造鋁合金經過變質處理,顯微組織為樹枝狀均勻分布的a(A1)初晶和短條狀基體與硅形成的(a+Si)共晶,提高放大倍數,可看出共晶硅晶粒甚為細小,使該材料力學性能有所提高。經檢測,該鑄件斷口附近的硬度在64.2HB左右。

2.5力學分析

在第一次振動試驗過程中,轉接艙7個螺栓連接部位都出現斷裂,斷裂處是艙段之間的應力集中點,斷裂面呈月牙型。根據理化分析結果,斷裂處沒有發生塑性變形,應是由于振動產生的應力超過連接艙體材料的強度極限而引起的突然脆性斷裂失效。

在第二次在振動試驗中,裝備一直處于通電狀態,裝備目標鎖定機構使攝像機保持恒定姿態,由于在振動試驗過程中產生較大慣性力致使攝像機固定支架長時間承受較大交變應力作用,導致其發生疲勞斷裂失效。

該疲勞斷裂失效發生在試驗時間50min,根據疲勞等價原理可推算出該型裝備經歷50min功能振動的等效掛飛壽命約為25h,計算過程如下:

1)設裝備的功能振動量值為W1,耐久振動量值為W2,且W2=1.6 W1。根據Miner線性損傷原理,疲勞等價關系為:(W2/ W1)4=T1/T2。式中:T1為W1條件下的試驗持續時間,T2為W2條件下的試驗持續時間。

2)已知T1=5 0min,W2=1.6 W1,則可推算出T2=7.63 min,即在功能振動試驗條件下經歷50min試驗等效于在耐久振動試驗條件下經歷7.63min試驗。

3)已知當試驗樣品等效掛飛時間為150飛行小時時,如果耐久振動試驗量值為功能振動量值的1.6倍,耐久試驗持續時間等效為46min。根據Miner線性損傷原理可得出,經歷50min功能振動的等效掛飛壽命為:150×7.63/46=25飛行小時。

3分析結論

通過上述分析結果可知,該枚電視制導裝備轉接艙、攝像機固定支架發生斷裂的結論如下。

1)通過對故障部位材料進行理化分析,材料表面無銹蝕、氧化、裂紋等缺陷,表明長期貯存對故障部位的結構材料性能無明顯影響;

2)轉接艙斷裂為脆性斷裂,是由于試驗過程中振動控制不當所引起。在第一次的振動中,轉接艙斷裂區域為兩艙段之間的連接部分,斷裂面呈月牙型,是艙段之間的應力集中點,結合艙段之間的7個連接耳都出現斷裂,說明此類斷裂不是偶然的,是群體性發生的,是因為連接耳材料在大應力作用下,經受不住強度要求而產生斷裂。

斷裂處沒有發生塑性變形,屬于彈性畸變失效。在試驗中,由于轉接艙離振動夾具固定部位較遠,力臂較長,振動量級及振幅隨臂長增加而成倍放大,使應力集中在導引頭與戰斗部過渡的梯形艙段,應力和振幅超過了材料許用上限,產生彈性畸變失效。在樣品修復后重新投入試驗并改變控制方式后,轉接艙未再發生斷裂,表明轉接艙結構強度滿足掛飛振動要求。

3)第二次試驗中,改變控制點的位置,在裝備上的各點安裝控制點,對整體進行控制,使導引頭、彈身及尾艙的振幅保持在一定的范圍內,這樣振動過程中可一定程度上限制力臂的放大作用。第二次振動過程中的測量數據表明力臂的放大作用減小了,但并不能完全的消除此類放大作用,在裝備的兩端位置振動量級還是超過了試驗規定的振動量。在第二次振動試驗中,裝備一直處于通電狀態,陀螺穩定平臺通過陀螺使攝像機保持平衡,攝像機固定支架受到陀螺的穩定力矩,同時也受振動過程中振動產生的抗力,振動中的抗力被放大,材料所受的載荷變大,超出了材料正常使用應力,材料在長時間大載荷作用下,疲勞壽命將大大縮減,所以造成支架在大約50min時,產生疲勞斷裂。

4)該型裝備掛飛壽命要求為20飛行小時,該型裝備經歷50min功能振動試驗未發生故障的等效掛飛壽命為25飛行小時,表明經歷長期貯存后裝備仍能滿足掛飛環境下的壽命要求,該型裝備能夠滿足貯存16年的壽命要求。

參考文獻

[1]劉貴明,杜軍.裝備失效分析技術[M].北京:國防工業出版社,2012-5.

[2]老恩,龔江宏.脆性骨頭斷裂力學[M].北京:高等教育出版社,2010 3.

[3]張彥華.焊接結構疲勞分析[M].北京:化學工業出版社,2013-6.

[4]陶春虎,劉高遠,恩云飛,等.軍工產品失效分析技術手冊[M].北京:國防工業出版社,2009.

[5]廖景娛.金屬構件失效分析[M].北京:化學工業出版社,2003.

[6]吳霞,張銳,張而耕.物理氣相沉積涂層沖頭開裂原因的失效分析[J].機械制造,2011,49(560).