貴冶1#閃速爐輔助燃料系統的優化與維護

陳 俊,王國珍

(江西銅業集團公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

閃速爐重油系統是一期工程中與閃速熔煉系統配套設計的,最初它主要用于干燥銅精礦、把余熱鍋爐產出的飽和蒸汽加熱為過熱蒸汽送往動力車間發電,當停爐保溫,爐體升溫,爐況不佳時都是依靠燃燒重油提供熱能的,可以說重油系統是閃速爐系統不可或缺的熱源。但是隨著重油品質的惡化,重油價格的攀升和環保要求[1-2]的提高,重油已經不能適應現在生產的需要。

2 工藝簡介

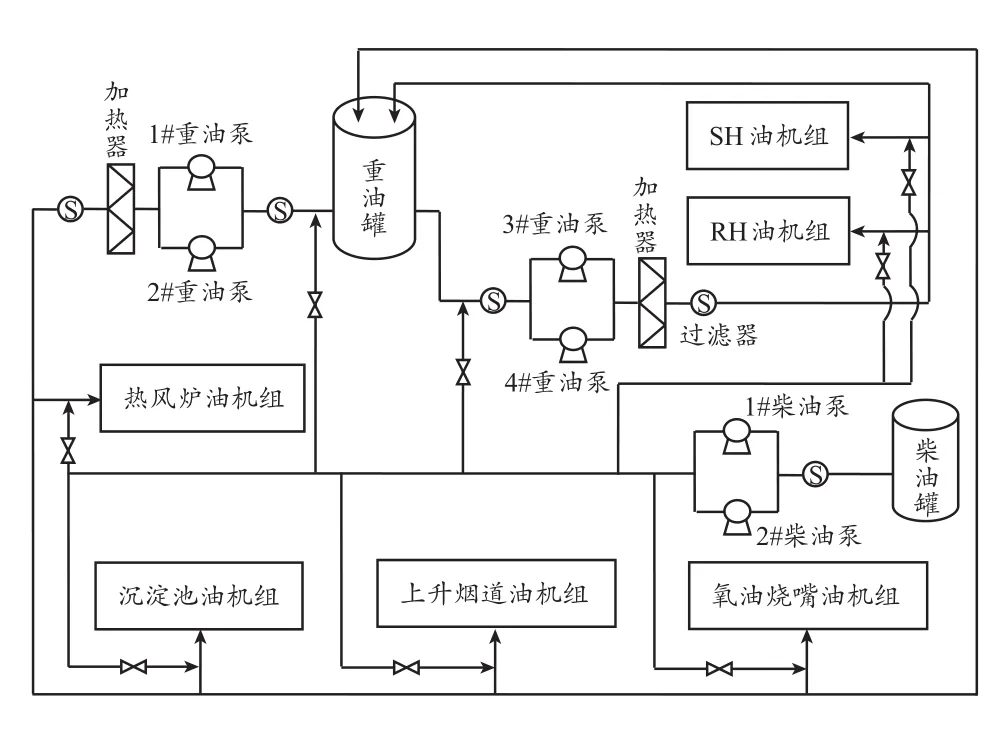

閃速爐重油系統主要是由重油罐、重油泵、重油加熱系統、重油機組、重油燒嘴、重油管路六部分組成[3]。其中重油罐容量為30m3,重油由供銷車間供應,根據重油使用量的不同,重油罐液位以30%~60%控制。重油系統優化前,重油罐內的重油經由4臺重油泵把重油打進重油加熱器,加熱至150℃,再通過重油管路分別輸送至氣流干燥的熱風爐油機組、蒸汽過熱器(以下簡稱SH)油機組、蒸汽再熱器(以下簡稱RH)油機組、淀池油機組、反應塔氧油燒嘴油機組和上升煙道油機組。給各區域系統提供熱能。為了維護重油系統長周期運行和保證生產的持續,相配套的設計了一套柴油系統。用于清洗重油系統管路和設備,當重油系統故障時也可以切換至柴油為各系統繼續提供熱能,具體見圖1。

圖1 優化前重油系統示意圖

3 重油系統優化前存在的問題

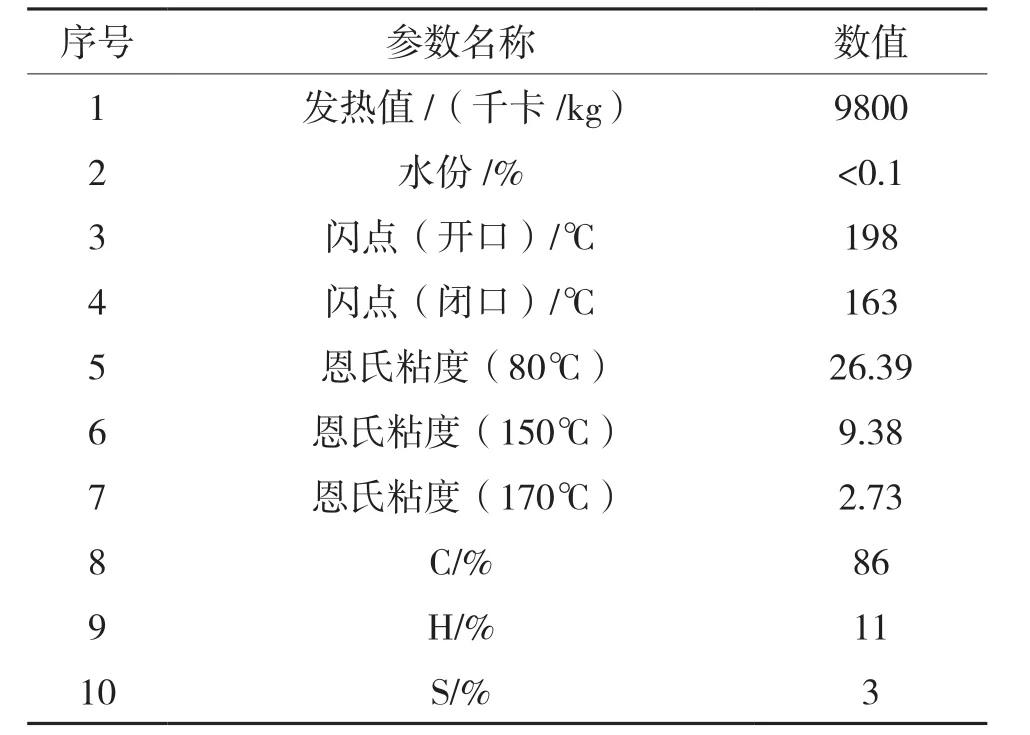

一系統閃速爐重油系統主要是以250#重油參數為依據來設計的,具體重油參數見表1。

表1 重油參數

一系統閃速爐重油系統自投入使用,經過多次改進,系統變得龐大,管路復雜,給操作維護帶來了很大的困難,但是近年來新的設備和工藝的出現,以及油價的攀升、環保要求的提高,主要以重油為熱源的閃速爐系統已經不再適合現在生產的需要,具體如下:

(1)重油油質變化大,精礦干燥系統和加熱蒸汽系統波動比較大;

(2)重油中C、H成分含量偏低,重油發熱值達不到設計要求;

(3)重油雜質含量高,油機組過濾網和重油燒嘴易堵塞,清洗和更換頻繁,工作量較大;

(4)重油中水份含量超標,重油加熱后水份汽化致使重油泵打不起壓力油;但是重油溫度控制過低又會使燒嘴結焦[4],燃燒不良,影響精礦干燥量和蒸汽加熱;燃燒不好又會導致尾氣含硫超標,污染環境;

(5)重油價格逐年攀升,生產成本高;

(6)重油系統龐大,重油加熱和管道保溫消耗蒸汽量大,系統維護難度大。

由于銅精礦的干燥和加熱蒸汽系統主要是以重油燃燒為熱源,所以重油品質的變化在一定程度上制約著生產,如果控制不好又會導致安全和環保事故的發生,因此閃速爐必須擺脫以重油為主要熱源的局面。

4 重油系統的優化與維護

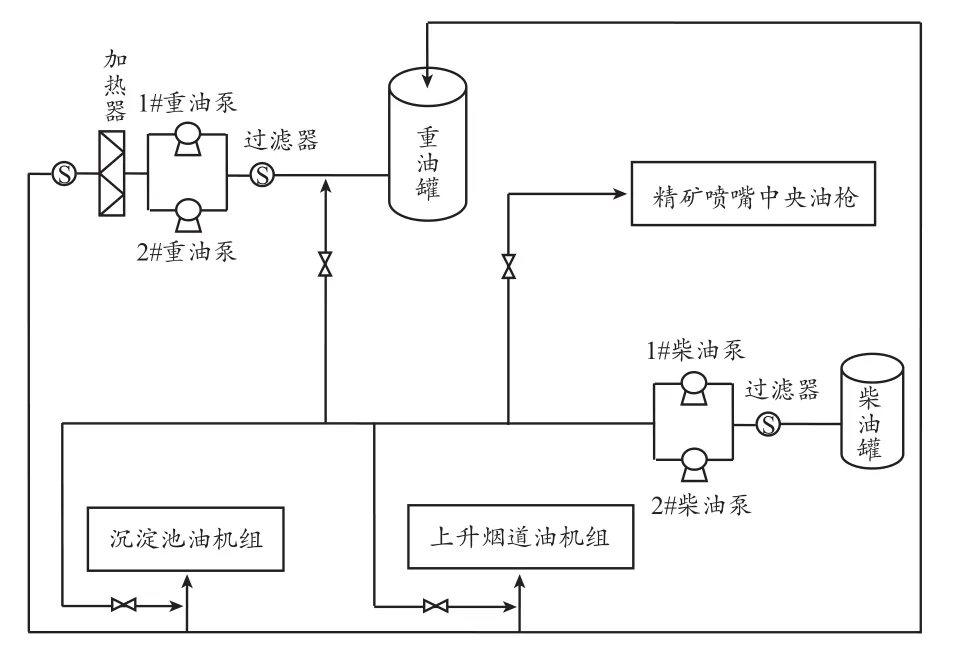

2013年熔煉和動力車間進行工藝優化對接,重油系統也是重點優化項目之一。這次優化不僅簡化了重油系統(見圖2),而且完全改變了重油在閃速爐熔煉系統中的重要性。

圖2 優化后重油系統示意圖

4.1 蒸汽干燥取代氣流干燥

一系統閃速爐原有的銅精礦干燥系統,主要是從日本引進的三段式氣流干燥系統,干燥能力為140t/h,占銅精礦總干燥量的75%以上。氣流干燥系統是依靠重油燃燒產生的熱能把精礦干燥,重油燃燒的狀況決定著干燥量。如果重油燃燒不好,不僅影響銅精礦的干燥量,而且重油燃燒后的尾氣含硫也會超標,污染環境。

2013年新建的蒸汽干燥機[5]處理能力為220t/h,熱源來自于新建的飽和蒸汽發電機組,即閃速爐和轉爐余熱鍋爐產出的飽和蒸汽先直接進入透平發電機組,從透平發電機組抽出1.4MPa背壓蒸汽作為蒸汽干燥機的熱源,將含水約8%~10%的混合銅精礦一步干燥到水分低于0.3%。干燥過程產生的煙氣,經布袋收塵后,含塵濃度小于50mg/Nm3的煙氣由排風機引出后放空。220t/h蒸汽干燥機建成后精礦干燥量完全能夠滿足閃速爐投料量的要求。

新蒸汽干燥系統自投入使用以來,運行穩定,利用自產蒸汽干燥精礦,節能環保,完全取代了之前以重油為熱源的氣流干燥系統。

4.2 更換新型透平發電機

動力車間原有的透平發電機組是從日本引進的過熱蒸汽發電機組,對蒸汽溫度和品質要求較高,2013年動力車間引進了先進的飽和蒸汽發電機組,既閃速爐和轉爐鍋爐產出的飽和蒸汽可以不用加熱直接進入動力透平發電機組發電。所以之前用于加熱蒸汽的SH和RH加熱器相應的取消,與之配套的重油加熱系統也相應地拆除。

4.3 中央油槍取代氧油燒嘴

閃速爐反應塔頂對角設置了三只氧油燒嘴,它是依靠富氧風和霧化重油混合燃燒為閃速爐反應塔提供輔助熱,當停爐后升溫和爐況不佳時才投入使用。但是氧油燒嘴操作比較繁瑣,長時間不用還要排油疏通油管,耗時耗力,同時也污染現場作業環境。

中央油槍是一根從精礦噴嘴頂部直插到底部的油槍,以燃燒柴油來提供熱源,操作簡單,維護方便。所以氧油燒嘴被中央油槍所取代。

4.4 重油系統優化后的維護

重油系統優化后,在正常生產情況下閃速爐系統不再使用重油,重油只是在重油罐和各個油機組之間進行循環備用,系統變得簡單,易于維護。較之以前重油系統的操作維護標準有所改變,具體如下:

(1)根據現在的重油品質,在重油循環中,重油溫度只需要控制在120℃,回油壓力控制在0.7MPa,就可以保證循環油路的暢通;

(2)在重油循環期間,重油罐底加熱器不需要打開,重油僅靠回油的溫度就可以保證重油罐內重油不凝結,但是如果重油罐進入新的重油,罐底加熱器必須打開,并定期進行罐底排水;

(3)重油泵前后過濾器不再需要定期清洗,但是如果重油罐進入新的重油并在持續使用,每次使用后泵前后過濾器必須清洗一次;

(4)兩臺重油泵必須交替運行,要求每個月切換一次,保證兩臺重油泵都能正常運行,避免長時間不用而被重油粘結而無法啟動;

(5)定期檢查重油管路保溫情況,確保保溫蒸汽暢通,避免重油管路粘結而循環不暢;

(6)如果要停止重油循環,在停運前必須用柴油把整個系統內的管路、油機組、加熱器等設備清洗干凈。

5 重油系統優化效果

優化后,一系統閃速爐重油系統只做循環備用,重油使用量也大幅降低,降低了生產成本,也保護了環境,具體效果如下:

(1)熱風爐和SH、RH平均每小時消耗重油2000L,取消后為工廠節約了大量成本,達到了工廠降本增效的目的;

(2)熱風爐和SH、RH重油燃燒煙氣是外排的,取消后從源頭上避免了對環境的污染;

(3)重油系統優化后降低員工的工作量和勞動強度,同時節約了維護成本。

6 結束語

這次重油系統優化,改變了閃速爐以重油為主要熱源的局面,降低了成本,也達到了節能環保、降本增效的效果[6],實現了預期的目的。但是現在的重油系統也存在著一些問題:比如重油在不使用的情況下,重油泵必須運行,為重油循環提供動力;保溫蒸汽也必須投入,否則重油會粘結甚至堵塞管路,造成重油系統循環不暢。這些都在時刻消耗著能源,也是一個較大的浪費。相信隨著科技的進步這些問題都能夠得到解決,甚至可以用新型能源[7]來取代重油。