基于機器視覺的平板式數粒機檢測方法

姚 瑩, 蔡錦達, 劉 倩

(上海理工大學 出版印刷與藝術設計學院, 上海 200093)

引 言

隨著現代生活對醫藥的依賴性逐漸增強,對藥品需求量不斷增加,醫藥生產設備、包裝設備等已被大量研發并投入市場使用[1]。數粒機主要用來對藥品顆粒進行計數和包裝,是藥品包裝生產的關鍵設備之一[2]。藥品主要以瓶裝和袋裝方式為主,易在生產、包裝過程中發生摩擦、碰撞等導致藥品缺損。藥品包裝的好壞直接影響藥品質量及其銷售。為提高藥品包裝質量,增加產品競爭力,必須在藥品檢測和計數上嚴格控制,因此藥品包裝至少滿足以下要求:藥品顆粒完好,無明顯的外觀缺損;藥品顆粒計數準確,無缺粒等情況的出現;外觀包裝完好[3]。為達到上述要求,需對藥品計數的同時進行缺陷檢測。目前國內數粒機大多為多通道式、光電式,采用傳統的檢測計數方式,無法滿足高效的計數檢測要求。國外雖已研制出較成熟的高速平板式數粒機,但價格昂貴,無法在國內普及[4-5]。

基于機器視覺的檢測技術作為當前最重要的檢測技術之一,近年來已廣泛應用在藥品包裝檢測上[6-8]。由于機器視覺檢測技術受到檢測算法、硬件等限制,使其難以達到高精度、實時性的要求,因此研究一種穩定性好、檢測精度高、實時性好的在線藥品檢測方法具有較高的研究價值和市場前景。

因此本文提出一種基于機器視覺的平板式數粒機檢測方法,其關鍵技術為高效的在線計數檢測算法。

1 平板式數粒機工作原理

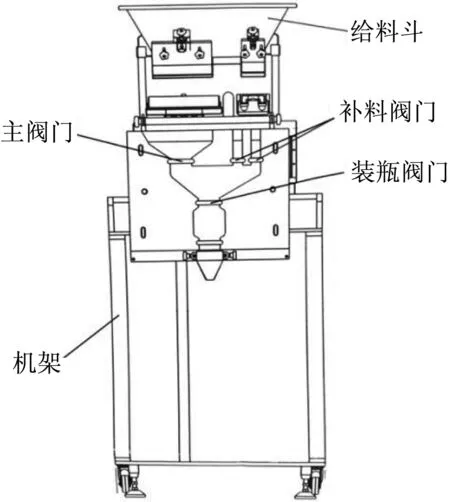

圖1為平板式數粒機的結構圖,其主要包括以下四個部分:給粒裝置、數粒裝置、升降裝置和機架。給粒裝置包括給料斗、多級平板式振動臺;數粒裝置包括檢測區、補粒區、裝瓶區,其中,檢測區是鄰近振動臺的下落邊緣區域,補粒區是主閥門與裝瓶閥門、補料閥門三者之間的區域,裝瓶區是裝瓶閥門到空瓶口之間的區域;升降裝置主要用來調節數粒機機架的高度。

圖2是平板式數粒機給料結構圖。藥品經過給料斗、多級平板式振動臺、主閥門、補粒閥門、裝瓶閥門,最后到達空瓶。藥品運動路線如下:經給料斗進入多級平板式振動臺,振動臺按一定的頻率振動將堆積的藥品分散,以便后續操作;隨后到達振動臺邊緣經檢測通道、主閥門到達補粒區,補粒閥門打開進行補粒;補粒結束后,打開裝瓶閥門,顆粒進入空瓶完成一次裝瓶操作。

圖1 平板式數粒機整體結構圖Fig.1 The overall structure of tablet counting machine

圖2 平板式數粒機給料結構圖Fig.2 The feeding structure of tablet counting machine

2 藥品顆粒缺陷檢測與計數算法實現

2.1 基于面積和圓度的檢測方法

本文選用白色圓形藥品顆粒為實驗對象。對于藥品缺陷檢測,不僅表現在邊緣的缺損,而且還表現在不同類型藥品的摻雜,因此,需綜合多種檢測方法進行缺陷檢測以提高檢測精度。根據多次實驗對比,本文最終選取基于面積和圓度相結合的缺陷檢測方法。

檢測步驟為:首先將待測顆粒與標準顆粒進行面積值匹配,若待測顆粒的面積值在閾值范圍內,則表示該顆粒符合面積要求;隨后進行圓度檢測,采用最小外接矩形的長寬比代表待測顆粒的圓度,若圓度符合要求則判斷該顆粒為完整顆粒,否則為缺陷顆粒,并計算顆粒的殘缺程度值。

(1) 最小外接矩形長寬比

經目標提取算法處理后,計算每個目標區域的最小外接矩形,進而得到其外接矩形的長寬比,該長寬比可在一定程度上反映目標顆粒的特征。最小外接矩形長寬比可表示為

(1)

式中a、b分別為最小外接矩形的長和寬。R的取值范圍為(0,1],R越接近于1時,即a、b趨于相等,表示該顆粒目標越接近于圓形,反之,則表明該顆粒為缺陷藥品或其他類型的藥品顆粒。因此,可根據藥品顆粒最小外接矩形的長寬比來確定藥品顆粒是否為圓形。

(2) 殘缺程度

缺陷程度可以用待測顆粒面積與標準顆粒面積之比來表示,其計算表達式為

(2)

式中:Ad為待測顆粒面積;Ab為標準顆粒面積。

根據檢測要求,檢測標準為待測顆粒的面積值與標準顆粒面積值之差的絕對值不大于200個像素點。由此確定當殘缺程度值低于70%時,則需要進行藥品補粒,殘缺程度值大于等于70%則不需要補粒。

2.2 藥品顆粒計數算法實現

隨著機器視覺技術的發展,藥品在線計數的方法發生了改變,常見的機器視覺在線計數算法有面積統計法[9]、連通域計數法[10]、虛擬線圈法[11]、基于目標跟蹤的位置狀態檢測方法[12]等,但這些方法均不滿足平板式數粒機的檢測要求,為對藥品進行精確計數,本文提出了一種基于檢測線的目標位置預測計數方法。

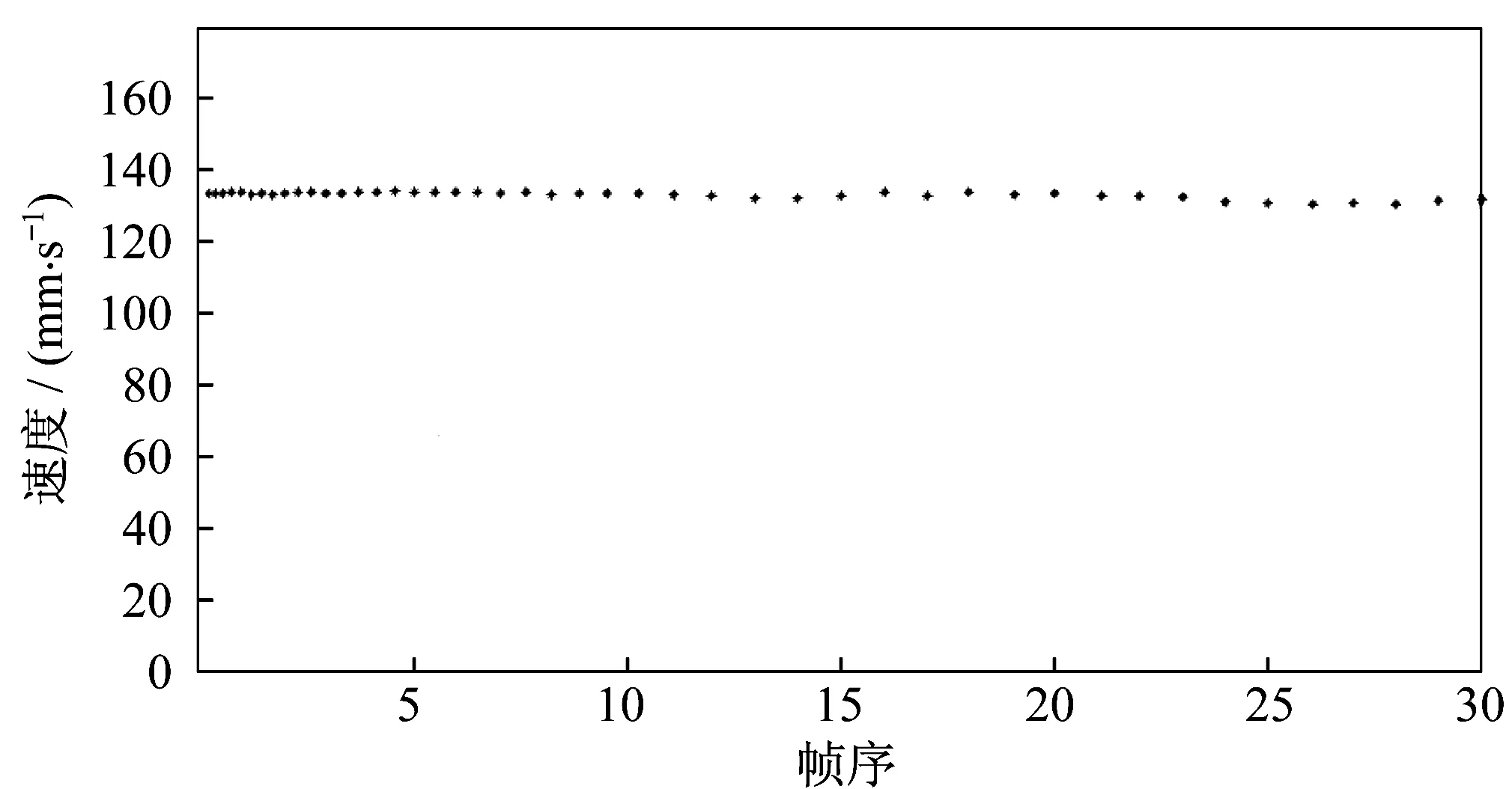

本文相機獲取的圖像區域寬度為100 mm,由于相鄰兩幀之間時間間隔短,同一顆粒的運動位移小,有利于目標匹配。經多次試驗可知,目標顆粒運行至振動臺邊緣時其運動速度變化較小,可看作勻速直線運動,因此利用直線差值跟蹤方法[13]可對某個目標顆粒的整個運行軌跡進行跟蹤,跟蹤軌跡如圖3所示。

圖3 目標顆粒軌跡圖Fig.3 Target particle trajectories

由圖3可知,顆粒在運行過程中速度逐漸趨于平穩,且運動軌跡趨于直線,根據顆粒運動的特性可以進行前后幀圖像的目標匹配和瞬時速度的計算。因此,在獲取圖像的振動臺邊緣處創建一條計數檢測線,藥片在圖像中由上至下運動,當其完全進入圖像區域時實時獲取該目標在每個時刻的中心點坐標和當前運行的瞬時速度,并計算其下一幀可能出現的位置。圖4顯示了本文藥品的計數算法。

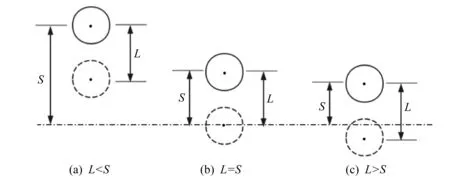

圖4 計數算法簡圖Fig.4 The diagram of counting algorithm

圖4中虛線表示檢測計數線,其位置在實驗振動臺邊緣處,實線圓表示當前幀目標所在位置,虛線圓表示當前目標的下一幀所在位置。當出現(a)狀態時,表明該藥品顆粒在下一幀不會下落,則系統不會進行計數,繼續進行下一時刻的狀態判定;當出現(b)和(c)狀態時,表明該藥品顆粒在下一幀時開始或已經下落,系統自動加1計數。每一個出現在場景中的目標總能檢測出其在當前時刻的中心點坐標和瞬時速度。假設檢測計數線的方程為Ax+By+C=0,當前幀中目標中心點的坐標為(i,j),瞬時速度為vi,則目標在第n幀時中心點與檢測計數線的距離和n+1幀時該目標的預測位移分別為:

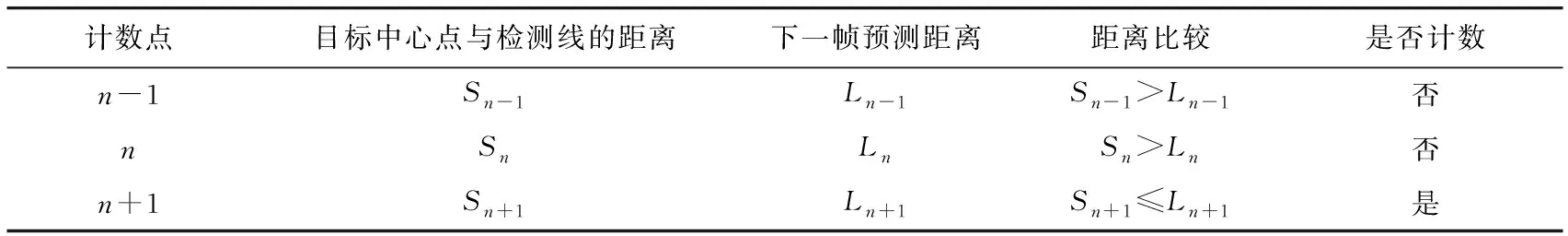

式中:Δt為每幀圖像的獲取時間;S為該目標顆粒中心點與檢測計數線的距離;L為n+1幀該目標的預測位移。當目標在某一時刻與檢測計數線的實際距離S大于下一幀預測位移L時,表示該目標在下一幀時刻不會越過檢測計數線;當預測位移L大于或等于實際距離S時,則表示該目標在下一時刻會通過檢測計數線,即可將計數問題轉化為距離問題。表1記錄了目標的運動狀態和計數情況。

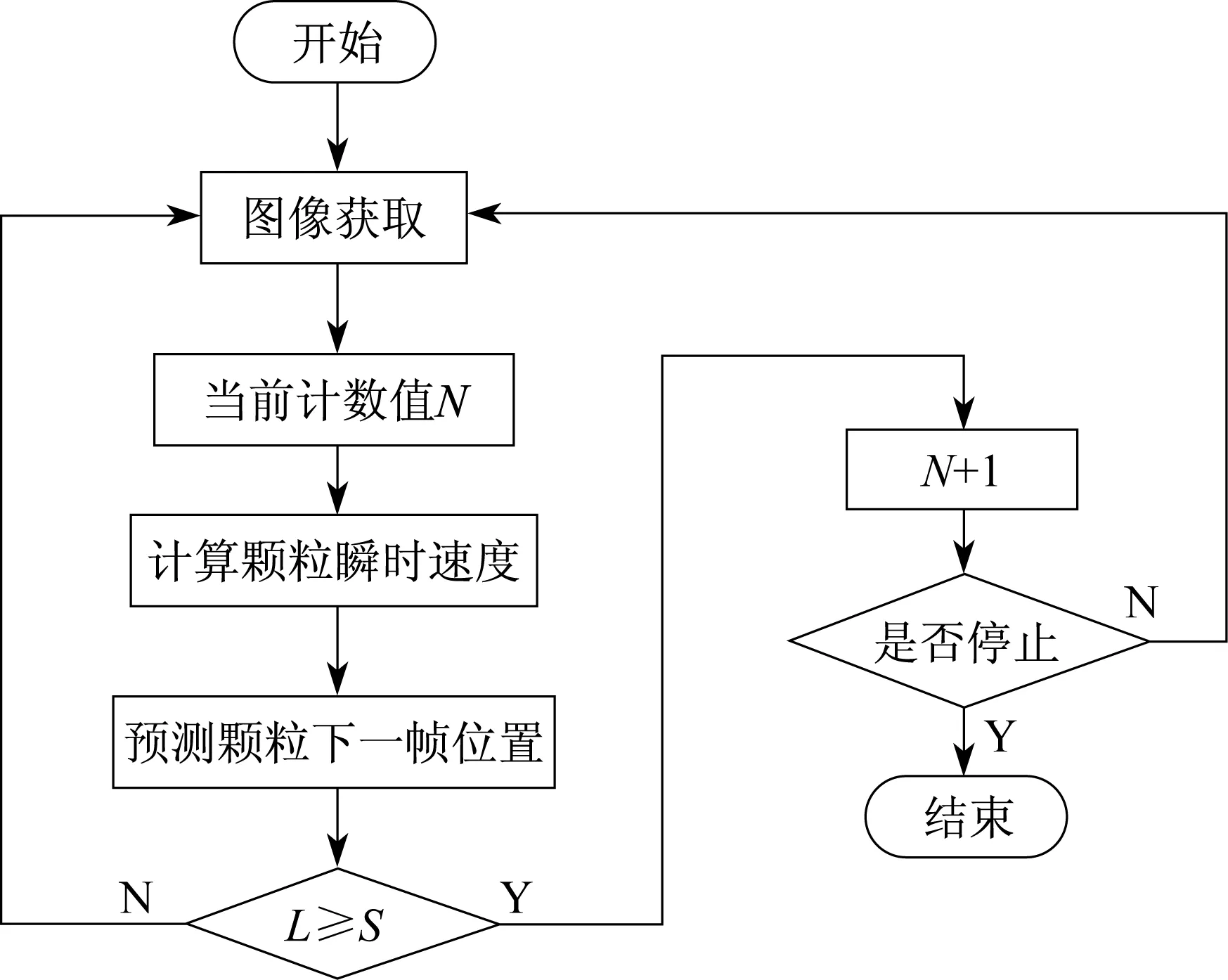

圖5 計數算法流程圖Fig.5 Chart of counting algorithm

計數點目標中心點與檢測線的距離下一幀預測距離距離比較是否計數n-1Sn-1Ln-1Sn-1>Ln-1否nSnLnSn>Ln否n+1Sn+1Ln+1Sn+1≤Ln+1是

通過計算,比較當前幀中目標到檢測計數線的實際距離S和預測的下一幀目標移動距離L的大小,判斷當前幀中目標距離滿足S≤L的情況,滿足判別情況的目標個數即為當前幀通過檢測計數線的目標個數,這種計數方法簡單且滿足實時性的要求。具體計數實現流程圖如圖5所示。

3 實驗測試及結果分析

3.1 測試裝置與環境

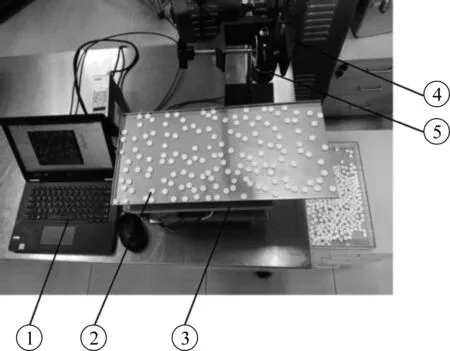

如圖6所示:①為計算機;②為藥片;③為帶有異步發電機的震動臺;④為可調節相機支架;⑤為CMOS工業相機,工業相機固定于相機支架上。振動臺能產生不同頻率的振動,以帶動通道內的藥品沿一定方向移動。當藥品經過相機視野范圍時,相機實時記錄其移動過程,計算機中的圖像處理系統與檢測系統負責對采集到的圖像進行實時處理,并生成控制命令。

圖6 檢測系統實驗裝置Fig.6 Experimental device of detection system

3.2 實驗結果與分析

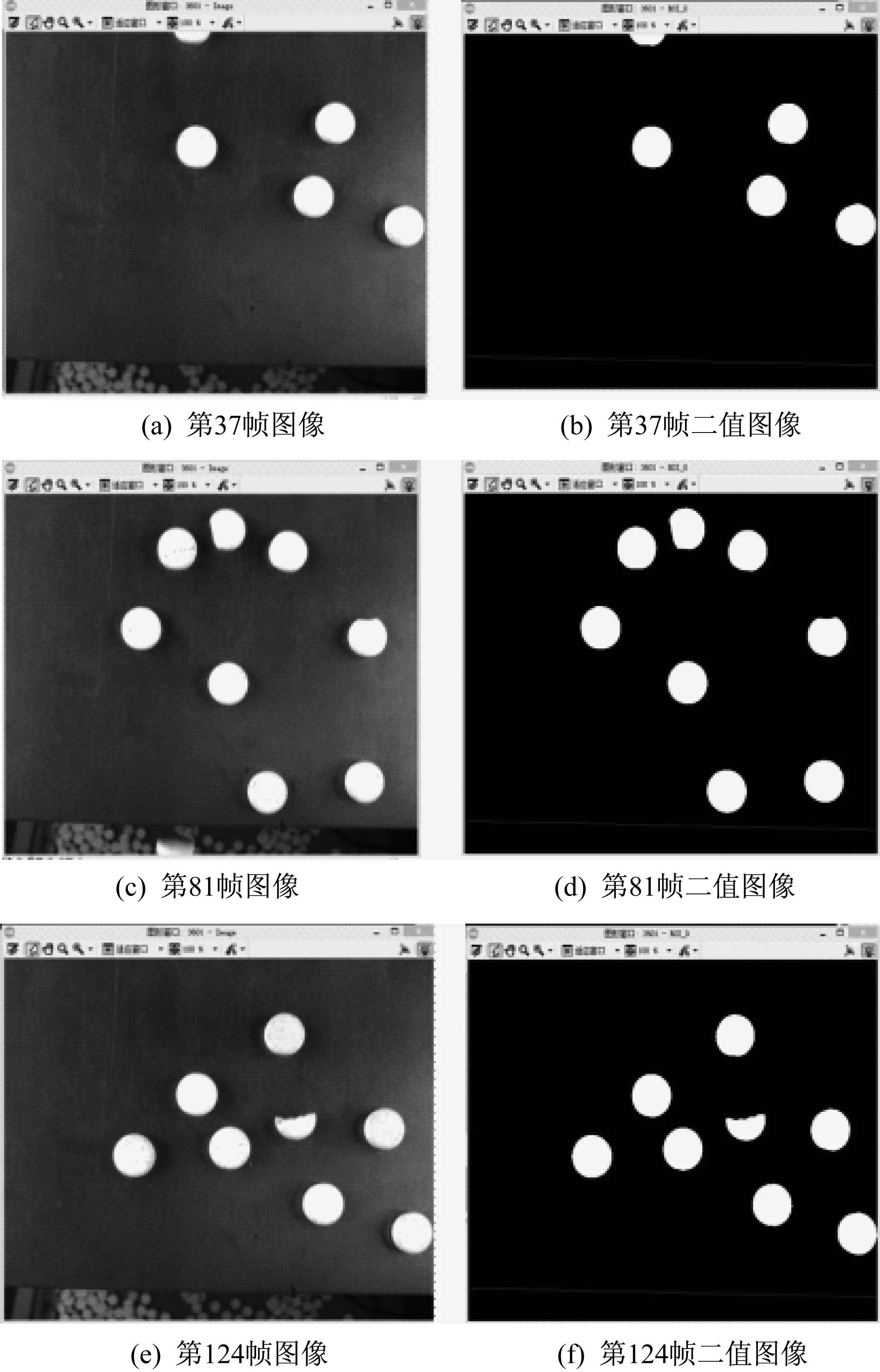

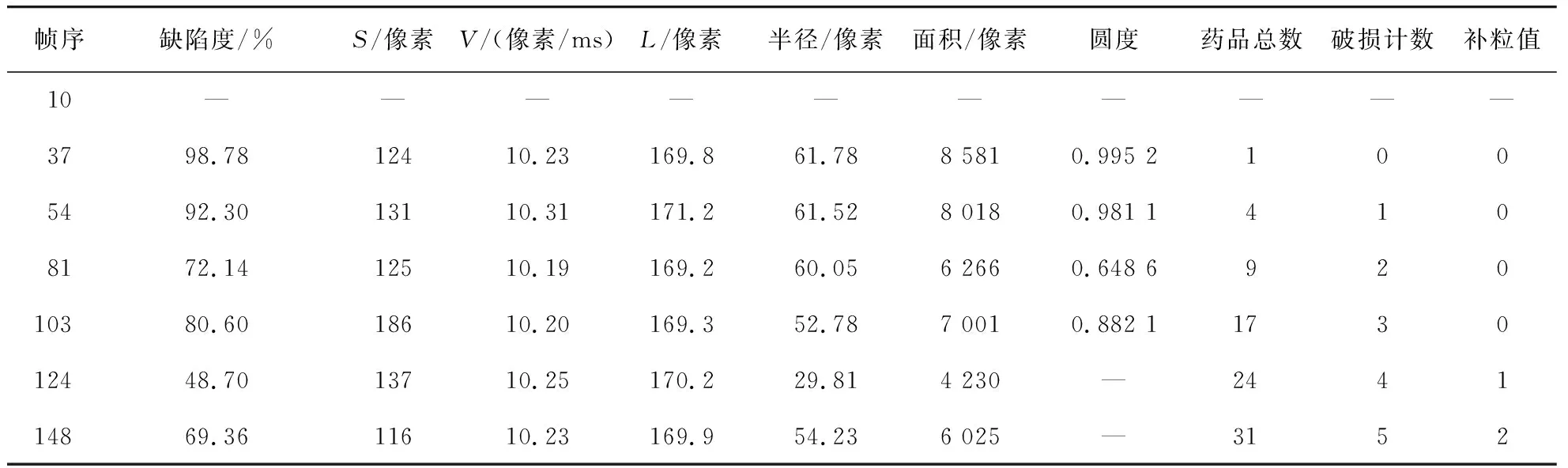

顆粒計數與缺陷檢測是整個系統的主要功能,為進一步驗證顆粒計數與缺陷檢測效果,本文選取邊緣不同程度缺損的藥品進行計數與檢測,選用的視頻幀率為60幀/s,像素尺寸為1 024×500,圖7為截取的部分序列圖像的第37、81、124幀的檢測結果。表2為選取的3幀視頻圖像的藥品檢測計數的數據。

圖7 截取序列圖像Fig.7 Intercept sequence image

表2中:S是目標中心點與檢測線的距離;L是下一幀預測距離;V是目標顆粒瞬時速度。缺陷度為待檢測藥品占標準藥品的面積百分比,缺陷計數是指圓度滿足要求但面積不滿足的顆粒數,系統將面積小于標準顆粒70%的待測顆粒作為不合格藥品,并進行后期補粒,以保證裝瓶量的精確性。經過試驗可知在124幀和148幀檢測出即將越過檢測線的顆粒面積不合格,因此后續無需進行圓度檢測;所有目標無漏檢情況,顆粒檢測與計數的準確率達到99%以上,說明本文檢測方法對單通道數粒機的藥品檢測精確。

表2 顆粒檢測與計數結果表Tab.2 Results of particle detection and counting

4 結 論

本文以藥品包裝在線檢測為應用背景,以機器視覺檢測與計數為研究基礎,將機器視覺檢測技術應用于藥品包裝檢測過程中。采用機器視覺的檢測方法對藥品顆粒進行在線缺陷檢測與計數,研究了一種適用于平板式數粒機檢測方法,為我國藥品包裝技術的進一步發展和高精度數粒機設備的研制提供了參考。通過實驗測試分析了檢測系統的性能,驗證了本文缺陷檢測的有效性和檢測精度,證明了本文方法滿足藥品的實時在線檢測要求。