切削參數對高速切削鈦合金刀具磨損的影響

姚 遠

(河南科技大學 應用工程學院,河南 三門峽 472000)

1 引言

高速切削加工技術不斷發展,機械零件的加工對刀具提出了高效率、高可靠性、高精度和專用化的要求。鈦合金具有密度小、抗腐蝕和耐高溫等優良特性[1],在飛機發動機和機身等零部件上得到了廣泛應用。但是,鈦合金熱性能較差、硬度大,在切削過程中刀具磨損嚴重、加工表面質量差等成為切削加工的難題[2]。國內外學者對的刀具磨損機理做了大量研究;Sulaiman對Ti6Al4V硬質合金刀具進行研究,根據齒面磨損數據得出了刀具磨損行為;文獻[4]對鈦合金銑削過程進行了大量仿真實驗,研究了切削參數對切削力的影響規律;文獻[5]對刀具磨損機理進行了深入研究,得出硬質合金刀具后刀面以磨粒、擴散、黏結磨損為主,前刀面磨損以擴散磨損為主。文獻[6]建立了Ti6A14V鈦合金剪切帶溫度場模型,成功預測了前刀面和剪切區的平均溫度,并分析了熱塑性剪切失穩產生的條件。針對鈦合金切削加工中刀具磨損嚴重、壽命低等問題,以Ti6A14V鈦合金為研究對象,建立了切削力解析模型[7],分別選取PCD和TiAlN涂層刀具,通過單因素實驗對比研究切削參數對兩種刀具高速銑削Ti6Al4V的切削力變化規律,對刀具的磨損形態進行了分析,探究切削參數對高速切削鈦合金刀具使用壽命的影響,對提高國產刀具性能實現鈦合金的高速高效切削有著重要的現實意義。

2 硬質合金涂層刀具高速銑削實驗

2.1 實驗設備與材料

(1)工件尺寸規格為(145×75×75)mm,工件材料為 Ti6Al4V航空鈦合金[8],工件材料物理性能和化學成分,如表1、表2所示。

表1 Ti6Al4V鈦合金的力學及物理性能Tab.1 Mechanical and Physical Properties of Ti6Al4V Titanium Alloy

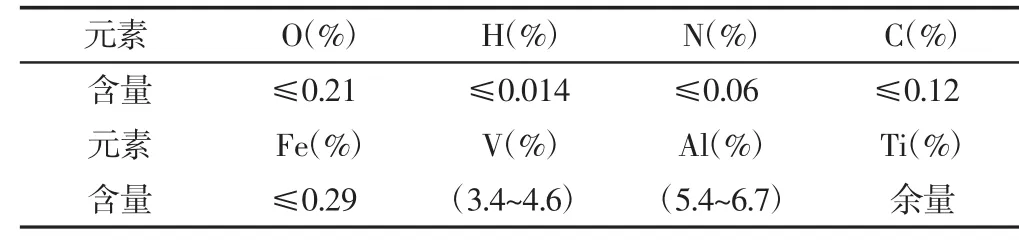

表2 Ti6Al4V鈦合金的化學成分Tab.2 Chemical Composition of Ti6Al4V Titanium Alloy

(2)實驗刀具采用京瓷可轉位立銑刀,刀片型號BDMT-170408ER-JT,刀桿型號MEC25-S25-17,刀具幾何參數,如表3所示。

表3 刀具幾何參數Tab.3 Geometrical Parameters of Cutting Tools

(3)實驗裝置:通過紅外熱像儀Thermo VisionTMA40-M記錄切削溫度;利用電荷放大器、測力儀對切削力進行測量,銑削方式為單齒銑削,機床采用大連三軸數控銑床。

2.2 實驗方案

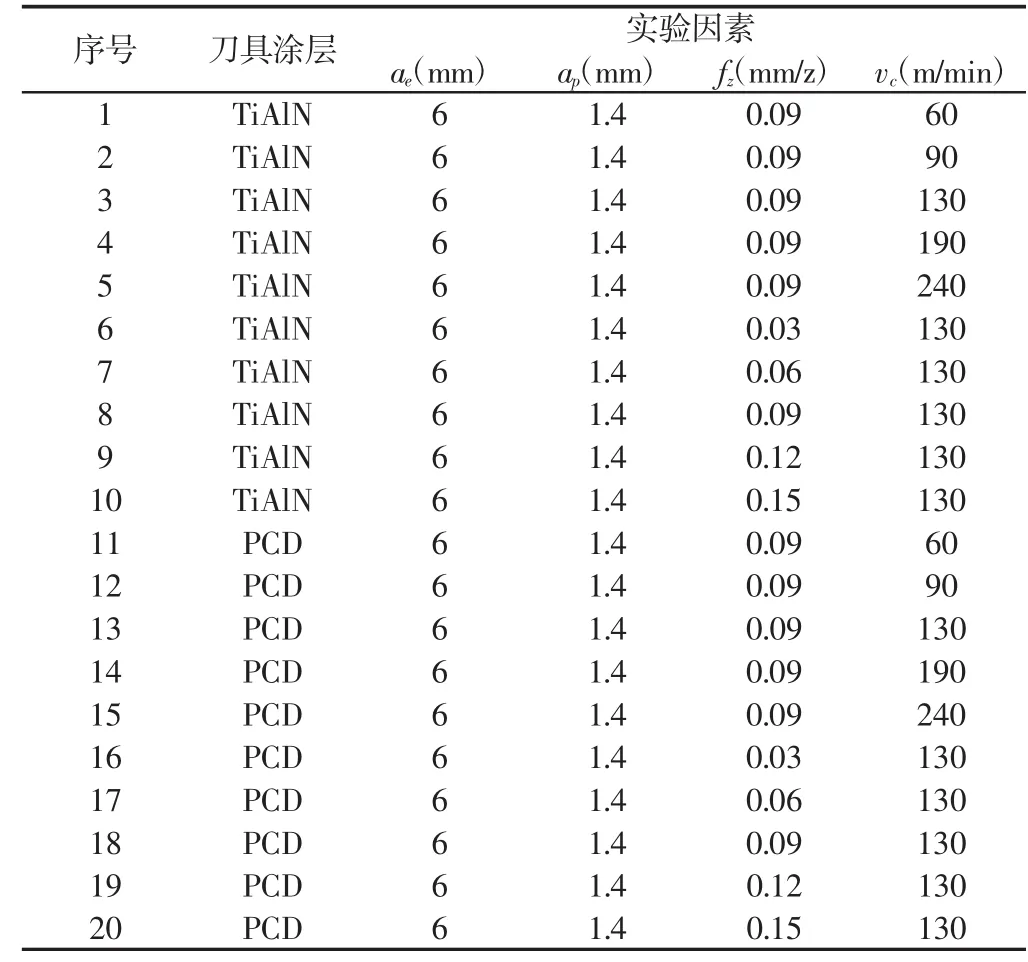

將VB值0.3mm作為刀具磨鈍標準[9-10],通過單因素實驗對比研究切削參數對兩種涂層刀具銑削力及刀具壽命的影響,單因素實驗,如表4所示。

表4 單因素實驗設計Tab.4 Design of Single Factor Experiment

通過記錄Fx、Fy、Fz三個方向切削力計算合力FR,在不同切削參數下,兩種硬質合金涂層刀具的銑削力有效值,如表5所示。

表5 銑削力有效值(N)Tab.5 Effective Value of Milling Force(N)

3 硬質合金涂層刀具切削力研究

3.1 不同涂層刀具對切削力的影響

在不同切削參數條件下,兩種硬質合金涂層刀具的切削力曲線,如圖1所示。對比圖1可知,在兩種切削參數下PCD涂層刀具的切削力明顯低于TiAlN涂層,主要由于PCD涂層的摩擦系數小,摩擦力較小,工作過程中切屑排除順暢。鑒于在相同條件下,PCD涂層刀具較TiAlN涂層刀具有較小的摩擦力,因此將對PCD涂層刀具切削力影響因素進行研究。

圖1 不同切削參數下兩種涂層刀具的切削力曲線Fig.1 Cutting Force Curves of Two Coated Tools Under Different Cutting Parameters

3.2 銑削速度對切削力的影響

切削參數ae=6mm,ap=1.4mm,fz=0.09mm/z保持不變,銑削速度分別選取 60m/min、90m/min、130m/min、190m/min、240m/min,研究PCD涂層刀具銑削速度對切削力的影響,如圖2所示。

圖2 銑削速度對切削力的影響Fig.2 Effect of Milling Speed on Cutting Force

由圖2可以看出,隨銑削速度增加,切削力Fy、Fz值基本保持不變,主切削力Fx呈現先減小后增大的趨勢,銑削速度為90m/min時主切削力Fx出現最小為161.96N,主要由于提高切削速度降低了刀具與工件接觸的摩擦系數,同時材料的抗變形力減少,使得剪切變形區的變形更容易,繼續增大切削速度時,刀具磨損對切削力影響較大。

3.3 每齒進給量對切削力的影響

切削參數ae=6mm,ap=1.4mm,vc=130m/min保持不變,每齒進給量分別為 0.03mm/z、0.06mm/z、0.09mm/z、0.12mm/z、0.15mm/z,研究硬質合金PCD涂層刀具每齒進給量對切削力的影響,如圖3所示。從圖中可以看出,隨著每齒進給量的增加,主切削力Fx變化幅度較大,切削力Fy、Fz變化較小。每齒進給量fz=0.06mm/z切削力有所降低,fz=0.09mm/z時切削力最小,主要是切削厚度的變化引起的。

圖3 每齒進給量對切削力的影響Fig.3 Effect of Feed Per Tooth on Cutting Force

3.4 切削參數對切削力的顯著性分析

選用PCD涂層硬質合金刀具高速銑削Ti6Al4V研究切削參數對切削力的影響。當ae為12 mm左右切削力比較低。隨著fz增加,切削力出現先上升后下降的趨勢。切削力隨切削速度的增加由降低趨勢,當切削速度大于130m/min時切削力急劇增大。切削力隨切削深度的增加不斷增大,在軸向切深在1.6mm后出現下降的趨勢。由此可知,在高速銑削Ti6Al4V時,PCD涂層刀具切削參數對切削力的影響為切削速度<齒進給量<徑向切削<軸向切深,切削參數 ae=6mm,ap=1.4mm,fz=0.09mm/z,vc=(130~160)m/min范圍內,能有較大的刀具壽命又能保持加工效率。

4 硬質合金涂層刀具磨損特性研究

4.1 刀具表面形貌失效演變過程分析

選取PCD涂層刀具作為研究對象,切削參數ae=6mm,ap=1.4mm,fz=0.09mm/z,保持不變,銑削速度 vc分別選取60m/min、90 m/min、130m/min、190m/min、240m/min。隨著切削時間和銑削速度的增大,刀面磨損加劇,刀具磨損失效形式主要由刀尖的微崩刃、后刀面磨損和涂層的剝落。鈦合金Ti6A14V鈦合金工件的粘滯性較強,切削初期刀具比較鋒利,大量工件元素易粘結覆蓋在刀具表面。高溫高壓下,低速切屑易粘結在前刀面,對刀具表面的涂層粘結剝落。Ti6A14V鈦合金工件與后刀面不斷滑擦,因連續摩擦刀具涂層留下明顯的磨痕,刀具失效形式為磨粒磨損與粘結磨損。切削一段時間后,后刀面出現溝槽磨損并逐漸轉變為大面積崩刃現象。銑削速度為在190m/min和240m/min時,刀具表面出現灼燒現象,且崩刃現象更劇烈。主要由于Ti6A14V鈦合金高速下切削溫度較高,熱載荷作用較強烈,刀具壽命縮短。

4.2 兩種硬質合金涂層刀具壽命分析

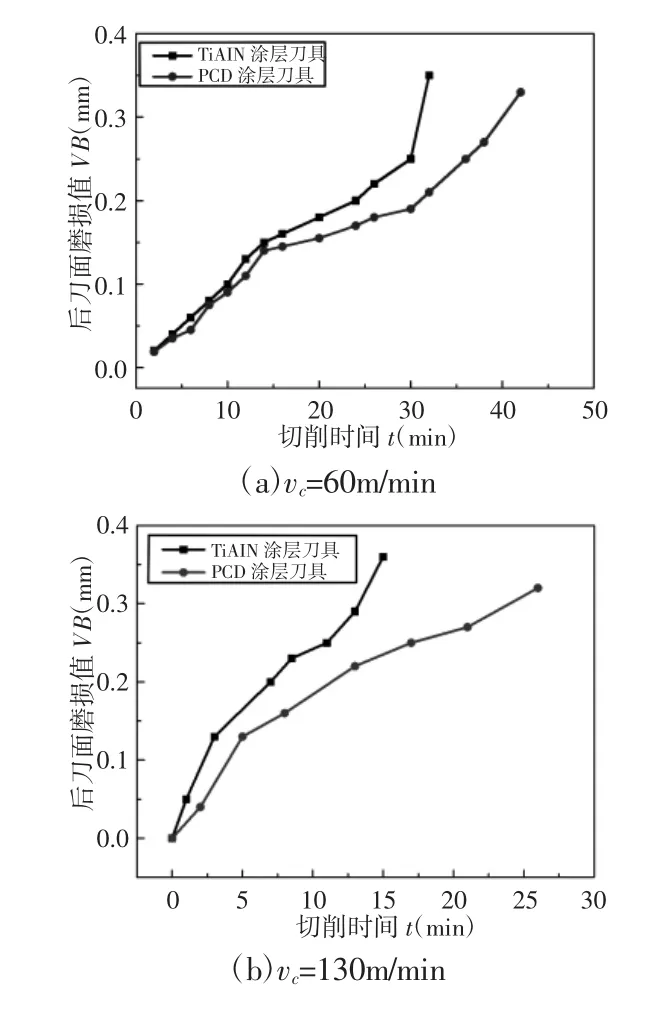

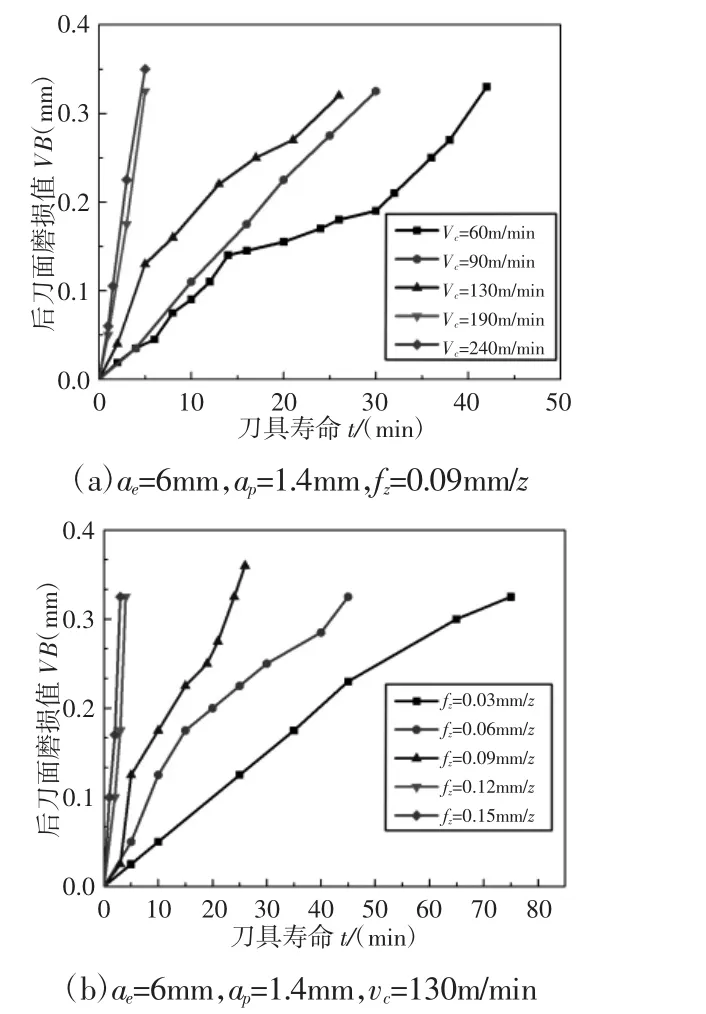

以后刀面磨損量為目標,進給量和銑削速度作為主要因素,建立單因素實驗,研究進給量和銑削速度對硬質合金涂層刀具壽命值的影響趨勢。選取銑削速度分別為60m/min、130m/min、240m/min的刀具磨損量進行曲線擬合對比分析,不同銑削速度下,兩種涂層刀具后刀面磨損值,如圖4所示。可以看出銑削速度為60m/min時,PCD涂層刀具的刀尖磨損比較穩定,TiAlN涂層刀具的壽命為31min,PCD涂層刀具壽命達到41min,高溫低速下Ti6Al4V鈦合金的粘結作用易產生積屑瘤;銑削速度為130m/min時,TiAlN后刀面涂層翻卷剝落,涂層剝落明顯,刀具壽命為15min,PCD涂層刀具壽命達25min。銑削速度為240m/min時,TiAlN涂層剝落較快,刀尖磨損嚴重,剝落邊緣變黑,刀尖燒傷氧化現象明顯,刀具切削性能降低,在鈦合金切削高溫下刀片的硬度和強度都有所下降。隨每齒進給量和切削速度的變化PCD涂層刀具后刀面磨損曲線,如圖5所示。可知,隨著切削時間、每齒進給量以及切削速度的增大,刀具磨損達到磨鈍標準所用時間急劇縮短。切削深度和進給量較小,切削速度為(60~90)m/min時,刀具出現明顯的前期、中期和后期磨損階段,刀具壽命能超過30min;當切削速度高于190m/min時,刀具壽命值小于5min,切削速度達到240m/min時,刀片出現嚴重的發紅效應,刀具壽命小于3min。增大每齒進給量,刀-屑接觸應力增大,削厚度增大,刀具后刀面磨損也會明顯加快。

圖4 不同銑削速度下兩種涂層刀具后刀面磨損值Fig.4 Flank Wear of Two Coated Tools Under Different Milling Speeds

圖5 后刀面磨損隨切削參數的變化Fig.5 Changes of Flank Wear with Cutting Parameters

4.3 冷卻潤滑方式對刀具壽命的影響

在刀具與工件的接觸表面上,切削液可以形成吸附薄膜,降低了摩擦系數,起到潤滑作用,減小刀-工接觸面積。同時,冷卻液可降低切削區的溫度,減少工件和刀具的熱膨脹。在金屬加工過程中,冷卻潤滑作用可有效改善工件表面質量、提高生產效率、減少刀具磨損。為研究冷卻潤滑方式對高速銑削鈦合金刀具壽命的影響,設計切削參數 ae=6mm,ap=1.4mm,fz=0.09mm/z,vc=60、130m/min,對干切削和切削液條件下的硬質合金PCD涂層刀具磨損進行分析,如圖6所示。可以看出,濕式切削下刀具并沒有降低刀具磨損的現象,主要是由于高溫高壓環境下涂層材料氧化而迅速磨損,受持續交變熱應力的沖擊引起涂層材料剝落,切削液難以滲透到摩擦區域,涂層受熱不均而脫落,因此,鈦合金的切削加工更適合干式切削。

圖6 干濕切削條件下刀具磨損曲線Fig.6 Tool Wear Curve Under Wet and Dry Cutting Conditions

5 結論

以Ti6A14V鈦合金為研究對象,建立了切削力解析模型,分別選取PCD和TiAlN涂層刀具,通過單因素實驗研究切削參數,探究切削參數對高速切削鈦合金刀具磨損的影響,主要得出以下結論:(1)在相同條件下與TiAlN涂層刀具相比PCD涂層刀具有較小的摩擦力,每齒進給量小于0.09mm/z、銑削速度小于130m/min時PCD涂層材料對刀具的保護作用比較明顯。(2)在高速銑削Ti6Al4V鈦合金時,PCD涂層刀具切削參數對切削力的影響為:切削速度<齒進給量<徑向切削<軸向切深;在切削速度小于130m/min時,磨損初期切削力增加較快,之后相對平穩;切削速度大于190m/min時應切削力變化劇烈,磨損劇烈;切削參數ae=6mm,ap=1.4mm,fz=0.09mm/z,vc=(130~160)m/min 范圍內,能有較大的刀具壽命又能保持加工效率。(3)對刀具失效演變過程和刀具磨損形貌進行了分析,刀具失效主要為熱-機械疲勞和涂層剝落的綜合作用。在切削液環境下,硬質合金涂層刀具磨損嚴重,刀具壽命低,并不能表現出良好的切削性,Ti6Al4V鈦合金的切削加工更適合干式切削。