淺談普通車床和經濟型數控車床加工三角螺紋

劉 霞,曹淑紅

(新疆工程學院,新疆 烏魯木齊 830000)

三角螺紋應用廣泛,具有自鎖性能好、聯接強度高、制造簡單等優點,除常用于一般聯接外在工具中還具有調節作用。在機械制造中,三角螺紋的加工方法較多,但車床應用最為廣泛,其中,普通車床和經濟型數控車床使用又為最多。

1 普通車床加工方法

普通車床加工三角螺紋的主要采用低速和高速兩種方法。低速車削雖然能獲得高的加工質量,但生產效率不高;高速車削可將生產效率提高數十倍,并能獲得較高的加工質量。因此,高速法應用越來越廣泛。(高速法在經濟型數控車床中講述)

低速切削螺紋時,采用粗、精兩個加工階段能較好的保證加工質量同時由于高速鋼具有鋒利、熱硬性好等優點,能有效的延長刀具使用壽命,因此,實際生產中常采用高速鋼做為刀具材料。低速切削常用方法包括直進法、左右切削法和斜進法。

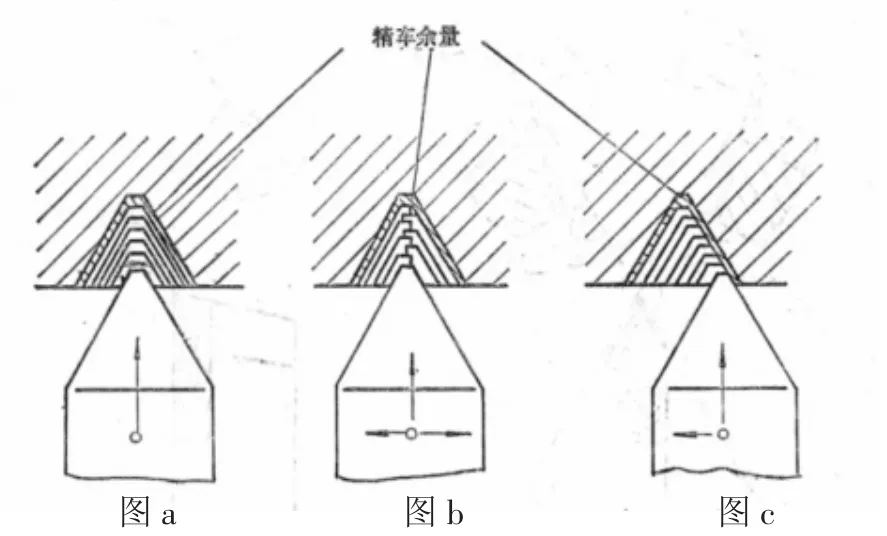

1.1 直進法(如圖a)

直進法是徑向走刀,因加工時兩側刀刃都參加切削工作,切削力比較大且生成的切屑(v形切屑)較多,導致切削熱較大,刀具磨損嚴重,一般小螺距三角螺紋較適合使用。

1.2 左右切削法(如圖b)

左右切削法加工三角螺紋時,因螺紋刀的兩側刀刃是交替參與切削的,排屑順暢,刀具的磨損均勻,刀具的壽命較長,一般在加工較深牙型大螺距的三角螺紋時使用此方法。

1.3 斜進法(如圖c)

斜進法加工三角螺紋時,以一側的刀刃進行切削,產生較小的切削力且切屑流向工件的待加工表面,排屑順暢,易形成卷曲的切屑,有利于保證以加工螺紋的表面質量。一般使用在螺距較大,螺紋長度較長的場合。

使用時應注意:使用左右切削法和斜進法加工時,參與切削的刀面僅有一側,所以不容易產生扎刀現象。精車時選擇很低的切削速度(v<5米/分),再配合切削液的使用,可以獲得很高的表面粗糙度。但是采用左右切削法時,車刀左右進給量一定要小,若形成過寬的牙底或表面坑洼,使得工件表面質量降低。

2 經濟型數控車床加工方法

由于數控車床具有高速、高強度等特點,高速法適應數控車床的加工特點,是經濟型數控車床加工螺紋的主要方法之一。與低速切削相比較,高速切削的轉速可提高15~20倍,而吃刀次數可減少2/3以上。

硬質合金是高速切削常用刀具材料,切削螺距為3 mm,為中碳鋼或中碳合金鋼的工件材料時,一般只需要5~6刀即可完成車削(可查表得知)。加工時,第一刀深度較大,往后逐見減少,但最后一刀不能小于0.1 mm。常見經驗如下:

螺距t為1.5 mm,由h1≈0.65 t可知總吃刀深h1約0.975 mm,吃刀深度分配如下:

第一刀切深t1=0.5 mm 第二刀切深t2=0.25 mm

第三刀切深t3=0.125 mm 第四刀切深t4=0.1 mm

車削時,越車到螺紋的底部,切削面積越大,車刀的刀尖負荷就會成倍增大,刀頭就越容易被損壞。因此,每一刀的吃刀深度不能都相同。車刀剛切人工件時,總的切削面積不是很大,第一刀的吃刀深度可以大一些。隨著加工的螺紋深度加深,切削深度應逐漸減小。

使用時應注意:硬質合金是高速切削螺紋時常采用的刀具材料。最好使用YT15的硬質合金螺紋車刀。當車刀徑向前角y=0°時,車刀的刀尖角應等于牙型角,若y≠0°時,應進行修正;螺紋升角對車刀后角有影響,后角在刃磨時應磨得較大;車刀左右切削刃必須是直線;刀尖角對于刀具軸線必須對稱;對車刀的前面和后面的表面質量要求較嚴格,表面粗糙度值較小。

3 刀具安裝及螺紋測量

車螺紋時,嚴格的螺紋車刀的安裝要求保證了螺紋的正確齒形。如果車刀安裝有較大偏差,齒形就會歪斜,將嚴重影響螺紋加工質量。對于三角螺紋的齒形要求對稱并且垂直于工件軸線即螺紋車刀的兩個牙型半角要相等,因此,裝刀時常用對刀樣板來對刀,既方便,準確度又高。同時裝刀時螺紋刀的刀尖一般要求與工件中心等高(實際加工中,硬質合金刀具可略高,高速鋼刀具可略低)。

測量方法:單項測量法、綜合測量法。

單項測量法:

(1)外徑測量:使用游標卡尺或千分尺。

(2)中徑測量:使用螺紋千分尺測量。測量時,千分尺上的兩個觸頭跟被測螺紋牙形角相同,把兩個觸頭卡在螺紋的牙形面上,螺紋的中徑尺寸就是千分尺的讀數。螺紋千分尺配備不同牙形角的測量觸頭,還可測量不同螺距的螺紋。測量時,調整測量觸頭,就能讀出不同規格的三角螺紋的中徑的實際尺寸。

(3)螺距測量:一般使用鋼板尺。對于螺距較小的普通螺紋,測量時,一般量10個螺距長度,然后把長度除以10;對于螺距較大的普通螺紋,測量時,一般量2或4個螺距長度,然后把長度除以2或4,得到實際螺距值。

綜合測量法:使用螺紋環規和塞規。外螺紋的尺寸精度由環規保證,內螺紋的尺寸精度由塞規用來保證。測量時,量規過端恰好通過,而止端不通過,說明螺紋精度符合要求。

單項測量和綜合測量一般結合使用。在綜合測量之前,先對螺紋的直徑、牙形、螺距進行檢測后再用量規進行綜合測量。

4 結語

低速法和高速法是普通三角螺紋的主要加工方法。不論使用哪一類機床,只有熟練掌握了低速法和高速法的基本知識才能加工出高質量的三角螺紋。