90DB絞車滾筒軸的有限元分析與壽命預測

□ 白耀朋 □ 張美玲 □ 李樹兵 □ 董志滟

1.山東科瑞機械制造有限公司 山東東營 257000

2.山東勝利石油裝備產業技術研究院 山東東營 257100

絞車是鉆機的核心部件,滾筒軸則是絞車的核心部件,由高強度合金鋼鍛造而成。絞車工作時,鋼絲繩在滾筒上反復纏繞,滾筒軸直接承受交變彎矩和扭矩,所以滾筒軸的設計直接決定了絞車壽命。如何改進滾筒軸結構,提高綜合性能,預測并延長軸的使用壽命,是絞車設計人員關注的課題。

隨著計算機技術的發展及有限元分析理論在機械設計領域的應用,設計人員開展了對滾筒軸的仿真研究,應用有限元分析軟件,分析滾筒軸的應力和應變情況[1-2]。筆者應用有限元分析軟件對新研發的90DB交流變頻絞車的滾筒軸實際受力情況進行分析,得到最大應力和最大應變,并對滾筒軸進行壽命預測,為類似設計提供參考。

1 滾筒軸靜態分析

在SolidWorks軟件中建立滾筒軸的三維模型,因滾筒軸為旋轉零件且各處厚度較大,故選用軟件默認的三維實體單元。選擇材料的彈性模量為207 GPa,泊松比為0.3,建立滾筒軸的三維有限元模型,如圖1所示。將三維有限元模型導入ABAQUS軟件,將減速箱、滾筒、剎車盤、滾筒軸的自重及絞車的快繩拉力加載到相應位置,得到滾筒軸的變形和應力云圖,分別如圖2和圖3所示。

由圖2可知,滾筒軸的最大變形出現在軸的最左端,為0.647 mm。根據機械設計手冊[3],滾筒軸的允許變形在跨度的0.03%~0.05%之間。跨度L為1 482.5 mm,經計算,變形在允許范圍之內。由圖3可知,滾筒軸的最大應力為107.6 MPa,出現在軸承座的軸肩部位。材料許用強度為440 MPa,所以應力符合要求。

▲圖1 滾筒軸三維有限元模型

▲圖2 滾筒軸變形云圖

▲圖3 滾筒軸應力云圖

2 滾筒軸的疲勞壽命預測

疲勞是由于材料在重復載荷作用下,在滾筒軸上有局部缺陷或瑕疵點處逐漸形成裂紋,并擴展到斷裂的一種失效形式[4-5]。根據材料受力是否超過材料屈服極限,將疲勞分為高周疲勞和低周疲勞,通常以104為臨界循環次數,顯然滾筒軸屬于高周疲勞。對于高周疲勞而言,由于產生的應力比較明顯,因此進行疲勞壽命分析時常采用應力壽命估算法。

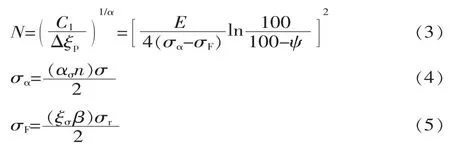

疲勞壽命估算的理論有數種,對于高周疲勞普遍采用線性疲勞累積理論。基于大量試驗研究,有較多計算疲勞壽命的公式,其中以Coffin-Manson低周疲勞普遍公式應用最為廣泛[6]:

式中:Δξp為塑性應變幅;N為失效壽命;α為材料塑性指數;C1為疲勞延性因子。

蘭格將式(1)中的塑性應變幅度用虛擬應力幅關系式來表示,推導出高周疲勞壽命計算式[7]:

式中:E為材料彈性模量;σα為虛擬應力幅;σF為疲勞極限振幅。

失效壽命計算式如下:

式中:ψ為斷面收縮因數;ασ為理論應力集中因數;n為安全因數;σ為危險截面應力;ξσ為零件尺寸因數;β為表面加工因數;σr為材料疲勞極限。

取 ψ =35,ασ=1.81,n=2,σ =60 MPa,ξσ=0.54,β =0.95,σr=369 MPa,代入式(3)式(5),解得 N≈106.4,σα=108.6 MPa,σF=94.65 MPa。計算結果表明,滾筒軸的疲勞壽命大于材料的臨界循環次數,說明軸的設計是合理的[8]。

在完成對滾筒軸的靜態分析及疲勞理論計算后,應用ABAQUS軟件Fatiuge模塊對滾筒軸的疲勞壽命進行分析。Fatiuge模塊以彈塑性假設和Miner積累疲勞準則為方法,分析零件的強度。查閱手冊,可以得到滾筒軸材料疲勞極限和應力壽命曲線,應力壽命曲線可以簡化為對數形式:

式中:S為應力;a、b為材料常數。

材料常數 a=29.234 8,b=8.807 20。

由手冊得到存活率P=50%時試樣的應力壽命曲線[9],而滾筒軸在尺寸、表面質量、局部應力等方面與試樣都不相同,因此引入綜合影響因數 0.85[10],即lgN=29.234 8-8.807 2×lg(S/0.85)。將計算結果輸入ABAQUS。因為材料的應力壽命曲線是在給定應力比的條件下得到的,而滾筒軸在工作過程中受力為非對稱脈動循環應力,所以需要考慮平均應力對滾筒軸壽命的影響。

滾筒軸疲勞壽命對數云圖分析結果如圖4所示。

▲圖4 滾筒軸疲勞壽命對數云圖

由圖4可以看出,滾筒軸疲勞壽命最低點出現在軸承座的軸肩處,這與靜態分析應力最大處一致,且與實際情況相符。滾筒軸的最小疲勞壽命約為106.282次,疲勞壽命分析與計算結果相差很小,說明筆者所用的計算方法和軟件分析方法都是正確的,對其它類型絞車滾筒軸的壽命預測具有一定的指導意義。

3 結束語

筆者應用SolidWorks軟件建立了DB90絞車滾筒軸的三維模型,并應用ABAQUS軟件對滾筒軸進行靜態分析,得出了滾筒軸受最大力的具體數值和位置。根據疲勞計算方法與ABAQUS軟件Fatigue模塊對滾筒軸進行了疲勞壽命預測,得出了滾筒軸的疲勞壽命。對比理論計算和軟件分析結果,確認軟件仿真具有相當高的可靠性,為今后的疲勞分析提供了參考。