加熱爐汽化管段流速計算流程及過程數據優化

,

(北京航天石化技術裝備工程公司, 北京 100166)

加熱爐是煤化工及煉油工業裝置常見的加熱設備。在某些加熱爐,如減壓爐、延遲焦化爐等運行過程中,爐管內的烴流體會在工藝流程控制下,在特定的管段發生部分汽化,實現原料油中輕組分與重組分的分離。烴流體在加熱管內的汽化程度是衡量煉油裝置拔出率的重要指標,其高低主要受進料的油氣分壓和進料溫度影響。較低的烴分壓或者較高的介質溫度都能提高煉油裝置的拔出率。由于受結焦的限制,油品溫度能夠提高的程度有限,更多煉化企業和煤化工企業通過提高油品汽化率來提高油品拔出率,某些煤化工企業加熱爐的出口介質汽化率很高,可以超過80%。汽化的發生使加熱爐中流體以氣液兩相狀態存在,這增加了加熱爐工藝計算的復雜性。加熱爐汽化管段計算涉及氣液兩相流體,包含壓力平衡、相平衡、熱平衡等多個物理化學計算環節,以及管內流體的流速和流型、爐管尺寸等因素的交互影響,需要制定迭代計算流程并對部分過程數據進行人為干預和調整。文中介紹了加熱爐計算中的爐管內流速計算和流型判定方法,并通過實例示范了計算方法的應用流程和過程數據調整的具體處理方法。

1 加熱爐汽化管段流速計算及流型判定方法

1.1 加熱爐汽化段流速計算

管段中流速采用均相法公式計算[1]。

式中,um為氣液兩相的混合流速,m/s;qVL為液相體積流量,qVg為氣相體積流量,m3/s。

1.2 加熱爐汽化段臨界流速計算

管段中流體的臨界流速按下式計算[2]:

式中,uS為臨界速度,m/s;p為計算截面的壓力,MPa(G);ρm為計算截面的氣液混合物的密度,kg/m3。

1.3 加熱爐汽化段流型判斷

1.3.1流型預測

兩相流的流型主要取決于氣液兩相的流速,氣液兩相的物理性質,如密度、黏度及界面張力等對流型也有一些影響[2]。首先,在汽化管段,無論水平管還是垂直管,管段內液節流是不允許的。其次,水平管段內的兩相流流型采用Baker流型圖預測[3-4],預測結果分為泡狀流、塞狀流、液節流、層狀流、波狀流、環狀流以及噴霧流。在各種流型中,氣相和液相以不同的形式存在。泡狀流中,液相為連續相,氣相為彌散相。噴霧流中,氣相為連續相,液相為彌散相。塞狀流及液節流中,液相為連續相,氣相為間斷相。層狀流、波狀流、環狀流中氣液兩相均為連續相。再次,垂直管內的兩相流流型采用Griffith和Wallis提出的流型圖預測,預測結果分為氣泡流、液節流、泡沫流和環霧狀流[5]。其中,液節流的預測結果較為保守。

1.3.2流速高限

加熱爐汽化段管段出口部分是流體在管內流動的流速最高點,此流速高限為不超過臨界流速的90%。實際流速不可能超過臨界流速,如果計算結果超過臨界流速,多余的壓力能以渦流損失的形式消耗掉,表現為壓降在極短的管段上突變[6]。

1.4 加熱爐汽化段流速計算流程

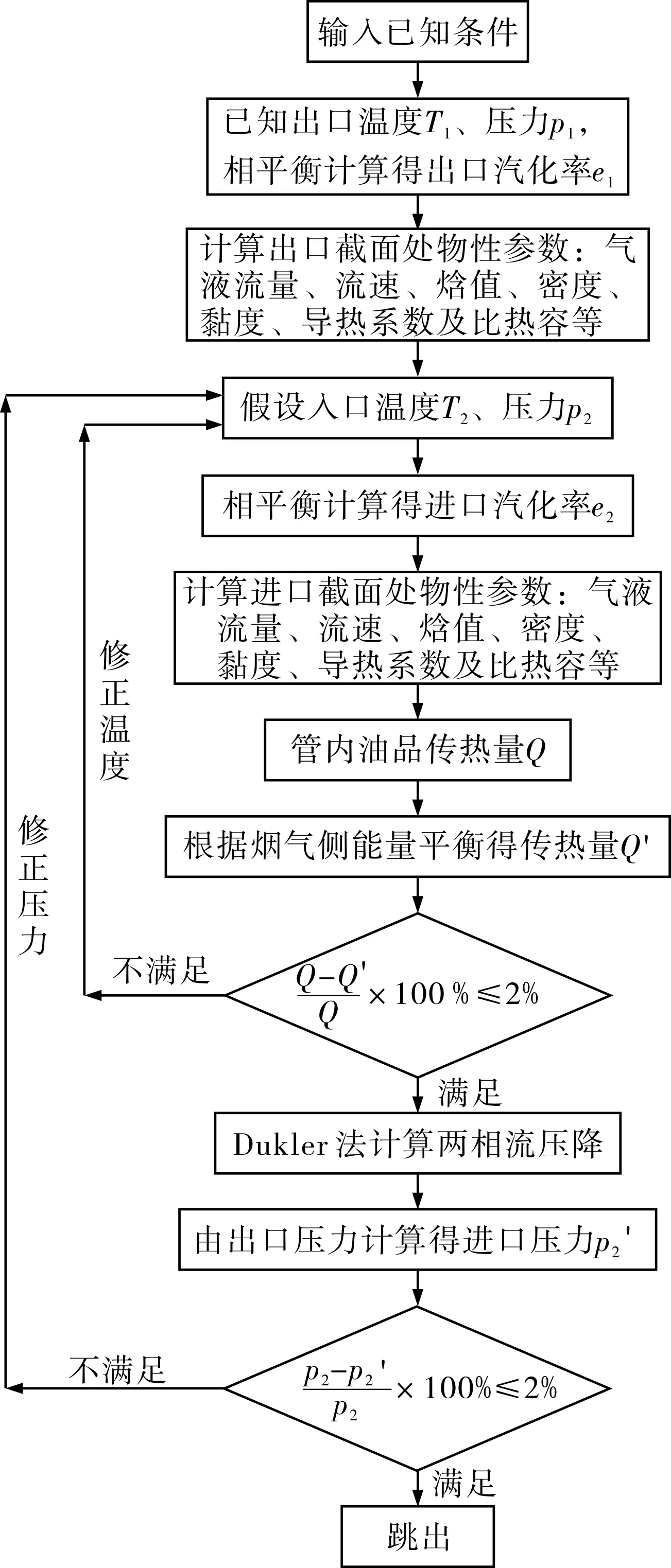

FRNC-5PC是PFR公司開發的國際通用的加熱爐設計軟件。用戶可輸入油品的蒸餾曲線或者虛擬組分,軟件生成油品的相關物性。用戶也可輸入油品的相關物性,軟件在計算過程中自動調用。計算時,可以固定出口條件出口溫度T1、壓力p1及汽化率e1,計算入口條件入口溫度T2、壓力p2及汽化率e2,在計算過程中必須同時滿足相平衡、熱平衡及壓力平衡。相平衡即油品的汽化率與壓力和溫度存在著對應關系[7]。油品種類確定后,溫度及壓力與汽化率一一對應。

熱平衡計算的目的是迭代計算出管段的入口溫度T2。此溫度下管內油品的吸熱量與管外煙氣的放熱量平衡。管外煙氣的放熱量按該管段所處位置的爐管表面熱強度計算,也可以按照輻射室平均熱強度計算。管內的吸熱量計算中關鍵參數是管內的內膜傳熱系數。FENC-5可以采用Sieder-Tate準數方程式、API 530[8]推薦方法以及沸騰-流型計算方法計算管內的傳熱系數。當兩相流處于核態沸騰控制的泡狀流、塞狀流以及環狀流等區域時,沸騰-流型計算方法更適合于管內兩相流的內膜傳熱系數計算[5]。

在出口壓力p1已知的條件下,計算出管段的壓降,就可以求得進口的壓力。計算壓降的方法很多,常用的有均相法[9]和Dukler法[10]兩種。Dukler法是國內外常用的兩相流計算方法,適用于水平管及立管。

上述計算過程對應的程序框圖見圖1[11-12]。由于影響計算過程的參數較多,而且參數之間相互影響,因此在應用此流程時需要多次試算。加熱爐試算時,需要設計人員根據經驗及專業知識對結構及熱工參數的合理性進行判定。每次程序迭代計算跳出后,設計人員都需要對流速是否超限以及管內流型進行判斷,即流速高限及低限的判斷。如其中任何一項不滿足要求,則需改變結構重新進行迭代計算。結構優化后流速改變會導致壓力平衡計算結果、相平衡計算結果、熱平衡計算結果、此點臨界流速及流型的改變。

圖1 加熱爐汽化段流速計算流程

2 煤化工減壓爐計算實例

2.1 工藝技術分析

以某煤化工項目減壓爐為例進行計算說明。此項目加熱爐加熱的油品為極重的煤焦油,目的是采用減壓渣油生產針狀焦。此煤焦油極易結焦,當加熱爐出口汽化率為80%時,拔出率大約為20%。為了保證拔出率,需要介質具有較高的熱焓,所以只能提高介質的汽化率。此減壓爐爐管布置依然采用的是逐級變徑的方式,但是工藝參數的變化對最后1組爐管選擇的合理性及經濟性有較大的影響。所以,有必要把加熱爐的工藝計算與整裝置的工藝計算相互結合考慮,才能得到合理的機械結構及優良的性能。

2.2 工藝計算

2.2.1工藝數據輸入

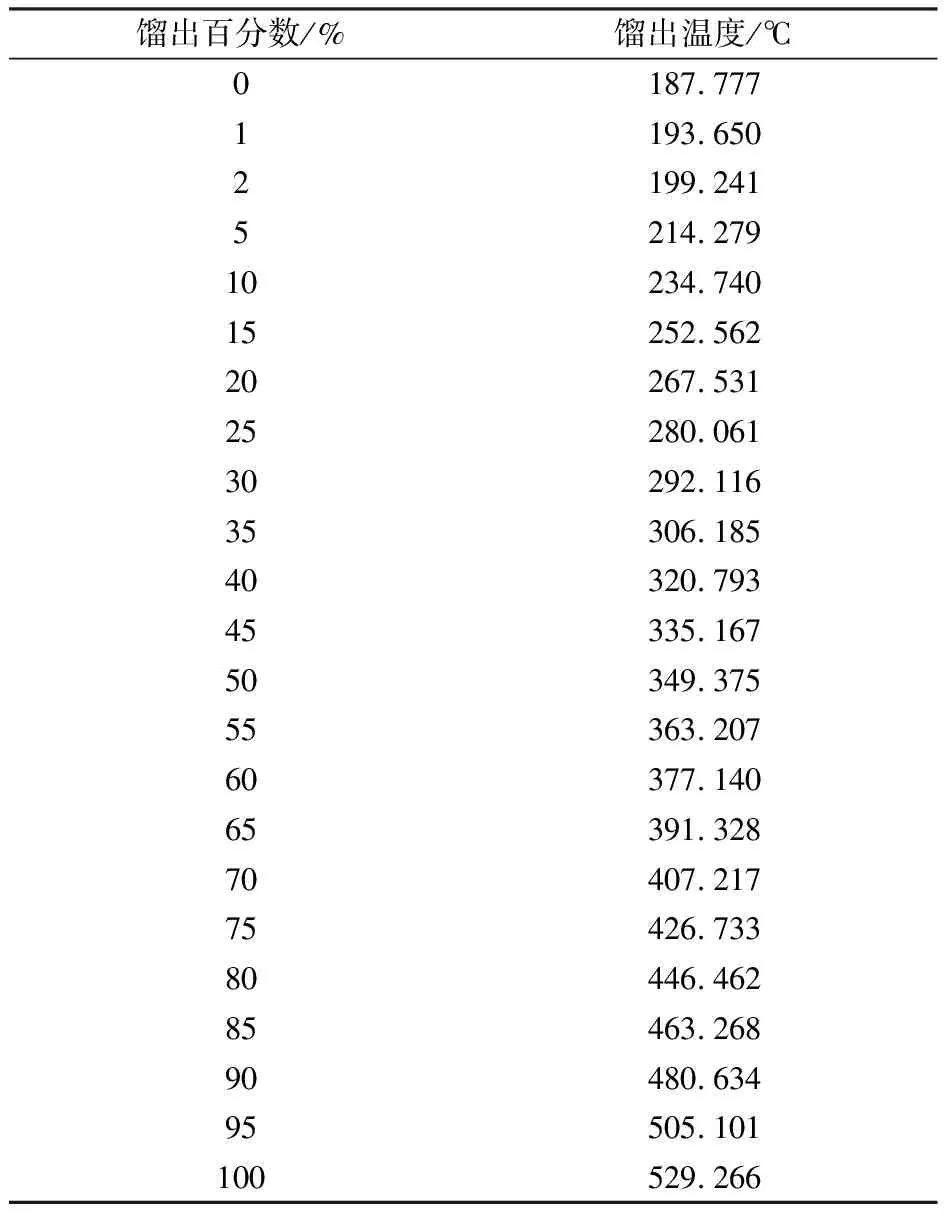

此減壓爐用于50萬t/a煤焦油加氫項目,爐中加熱介質為煤焦油。煤焦油的相對密度為1.041,煤焦油的實沸點蒸餾數據見表1。

表1 煤焦油的實沸點蒸餾數據

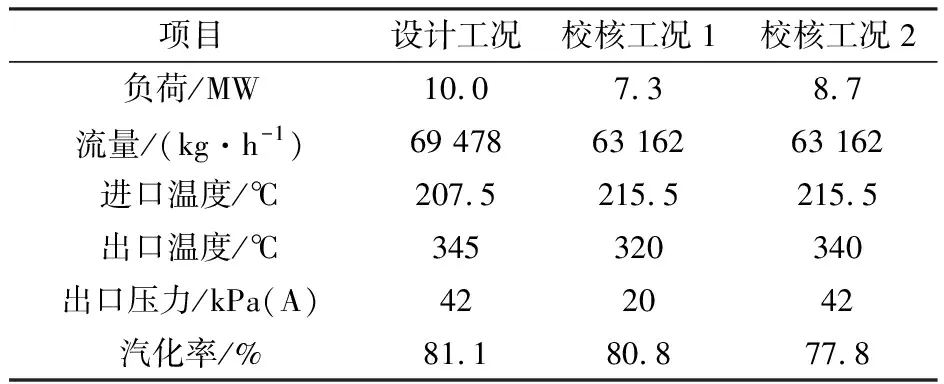

按表2輸入減壓爐設計工況和校核工況工藝物流數據。

表2 加熱爐設計工況和校核工況工藝物流數據

2.2.2管束結構參數輸入

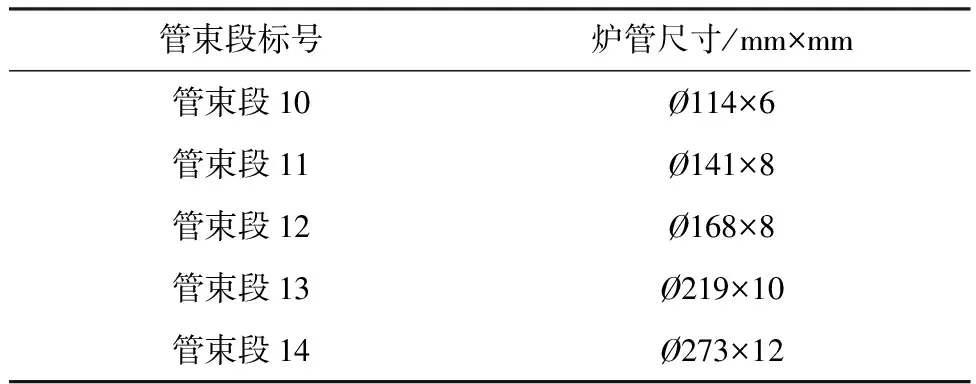

汽化段爐管為立式、單面輻射,油品分為2流路,管束段標號及尺寸見表3。

表3 汽化段管束段標號及尺寸

一般加熱爐中加熱爐介質為純液相或者純氣相,爐內爐管基本采用等徑的形式,不必采用逐級擴徑的形式。但是,減壓爐雖然進口為純液相,但出口一般有真空度,為氣液兩相流狀態。隨著加熱的進行,壓力的降低,管內油品的汽化率不斷升高。由于介質相態的改變,導致純相加熱爐與減壓爐的布管方式有所不同。

油品在減壓爐爐管中加熱,當加熱到泡點條件時,油品開始汽化。在隨后的流動過程中,吸收的熱量一部分使油品溫度繼續升高,余下的部分使油品汽化。逐級擴徑的目的就是降低壓降,使油品的泡點溫度降低到油品的裂解溫度以下,基本實現等溫汽化[13-14]。

初步確定管路的擴徑方案,需要設計人員具有一定的經驗。首次輸入結構數據進行計算,參照輸出的熱力參數、流速及流型等進行分析,如果參數不合適,需要重新修正結構數據進行再次計算,直到參數滿足工藝要求。常見的擴徑方案有:?89—?152—?219—?273,?141—?168—?219—?273及?168—?219—?273—?325等。但是,以上建議并不是最終結果,最終結果是否合理需要根據計算參數最后確定。

對于汽化段的最后1根爐管,設計原則是在充分保證汽化率以及不超過臨界流速的前提下盡量使用小爐管。一味追求擴徑增大汽化率會使油膜溫度升高,增加結焦趨勢[15]。

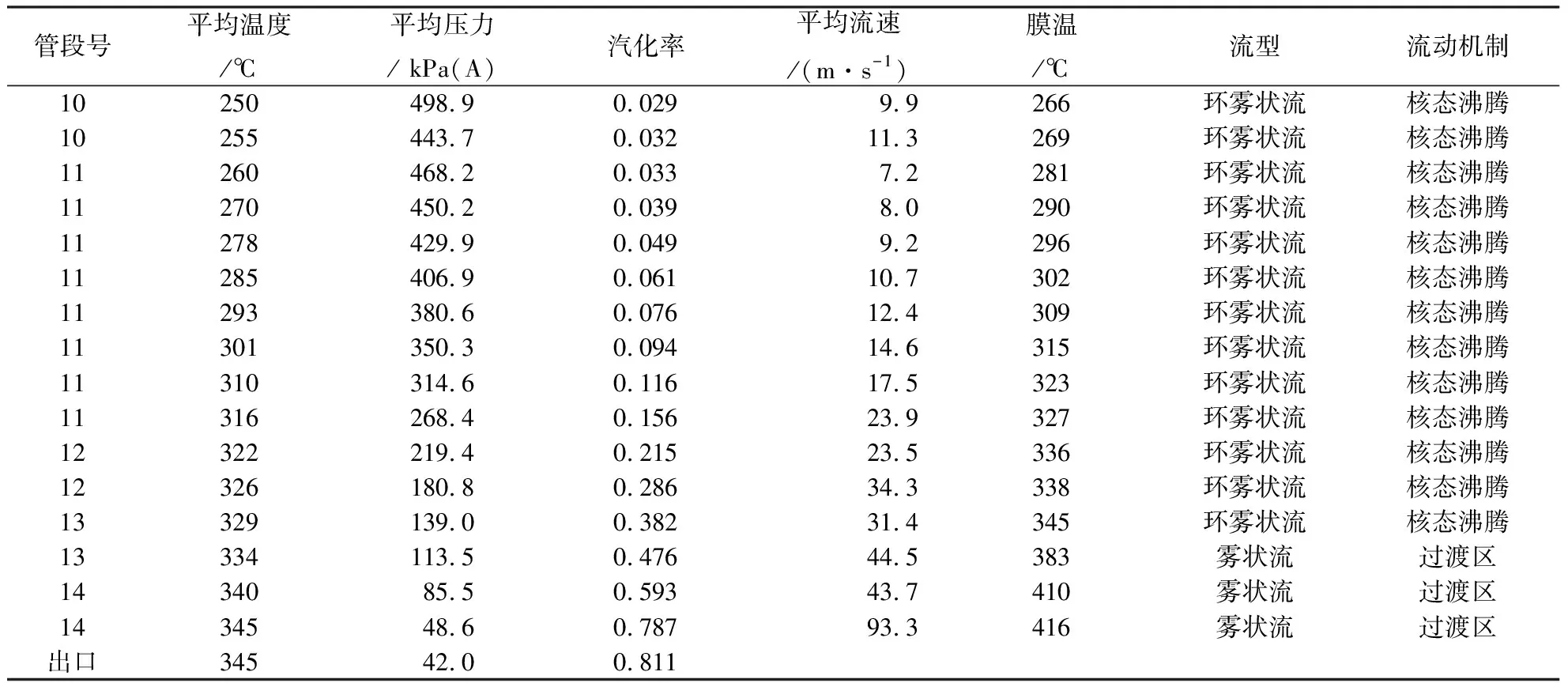

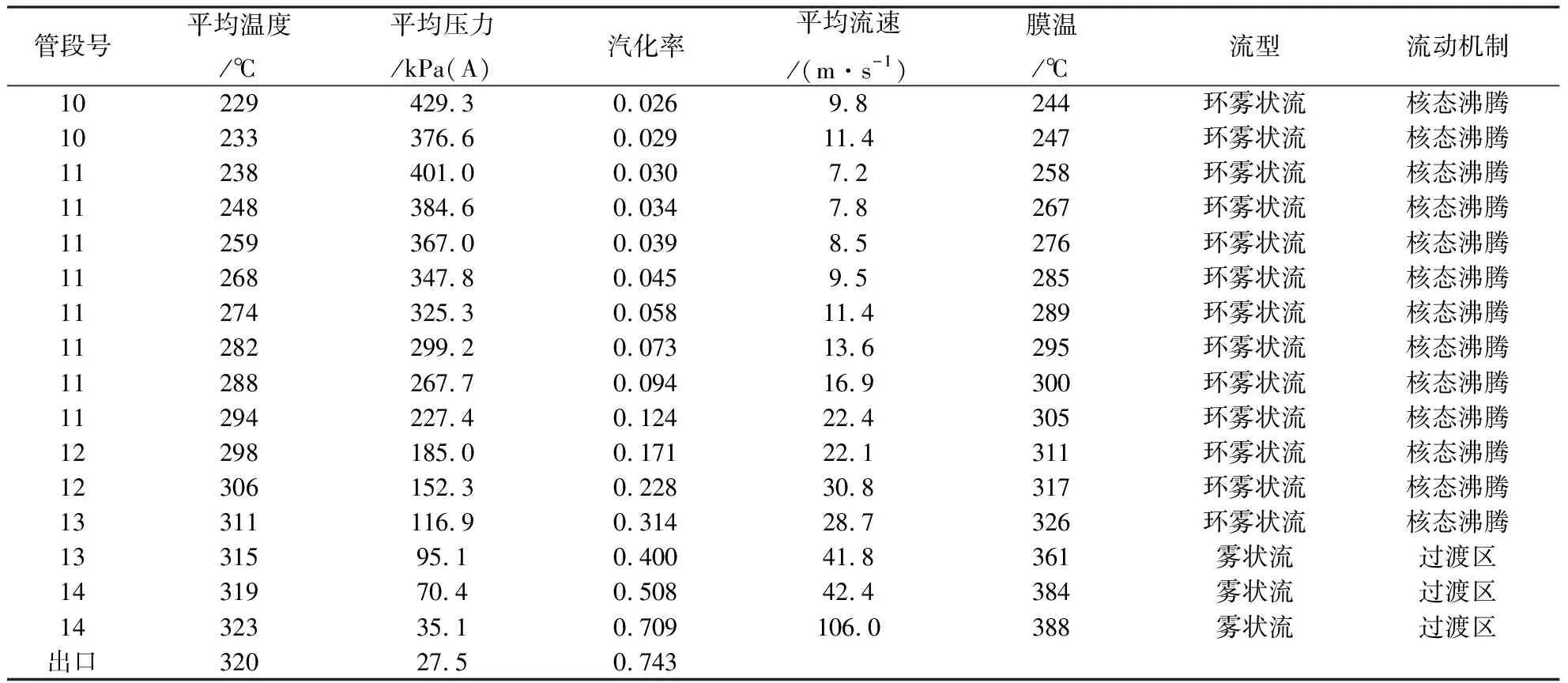

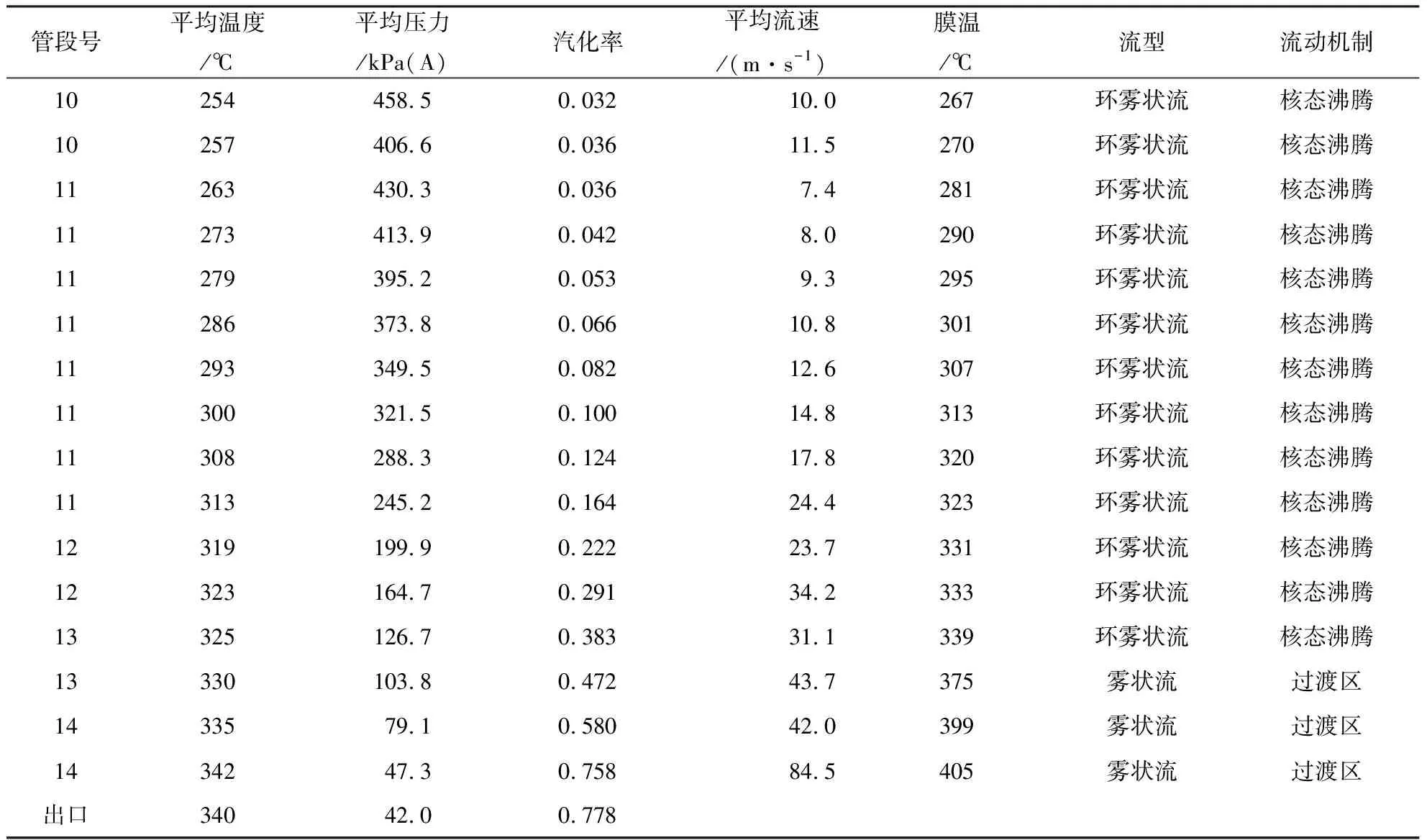

2.2.3計算結果輸出

設計工況各根爐管熱力參數計算結果見表4,校核工況1各根爐管熱力參數計算結果見表5,校核工況2各根爐管熱力參數計算結果見表6,管段末端計算結果見表7。

表4 設計工況各根爐管熱力參數計算結果

表5 校核工況1各根爐管熱力參數計算結果

表6 校核工況2各根爐管熱力參數計算結果

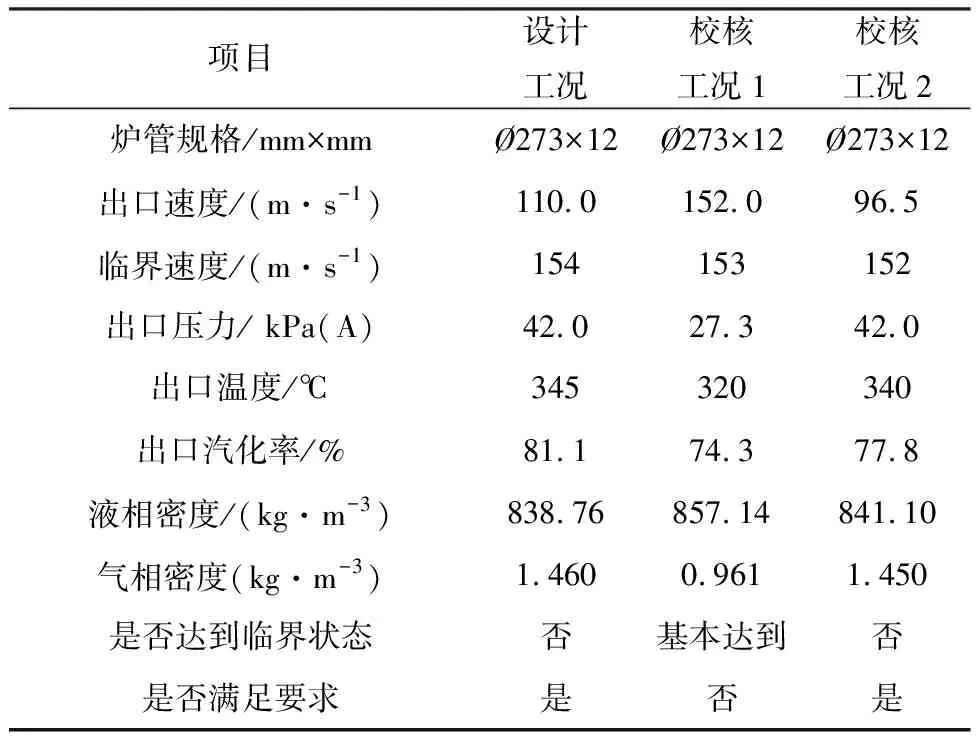

表7 管段末端(14號管段)流速計算結果

2.3 結構合理性分析與判定

分析表4~表6的計算數據可知,無論在設計工況還是校核工況下,外徑?114 mm、?141 mm、?168 mm、?219 mm等規格爐內換熱管中介質的流速及流型都能滿足工藝要求。?273 mm管段在3種工況的計算中,均無液節流產生,流型滿足工藝要求。?273 mm管段在設計工況及校核工況2下的計算流速滿足工藝要求,但在校核工況1下計算的管段流速不能滿足工藝要求。

分析表7可以知道,按照輸入的管束結構參數,在最大工況下計算得到的末端管段出口流速為110.0 m/s, 為臨界流速的71.4%,未超過臨界流速的90%,故結果滿足工藝要求。按照輸入的管束結構參數,在校核工況2下計算得到的末端管段出口流速為96.5 m/s,為臨界流速的63.50%,結果也滿足工藝要求。按照輸入的管束結構參數,在校核工況1下,計算得到的末端管段出口流速為152.0 m/s,為臨界流速的99%。與此同時,爐管中的介質壓力也達到臨界壓力值,可判斷計算結果不滿足工藝要求。

在校核工況1的溫度和汽化率與外徑?273 mm的管束規格無法同時得到滿足的情況下,如果單選前者得到保證,則爐管的直徑必須大于?273 mm。改用?325 mm的管徑重新計算,得到對應的出口流速為138 m/s,大于臨界流速的90%(出口臨界流速為153 m/s),?325 mm的管徑不滿足要求。再改用?406 mm的管徑重新計算,計算流速為85 m/s,小于臨界流速的90%。從參數角度看,這個結果完全滿足工藝要求。

但需要說明的是,通過計算確定的爐內換熱管外徑較大時,技術人員一般會采取其他措施,比如增加爐管頭數來降低爐管外徑規格。這是因為爐管的外徑越大,需要的爐管壁厚就越大,相應的材質要求和投資造價也越高,而且焊接、熱處理等制造難度也隨之增加。

3 結語

在加熱爐設計階段,降低加熱管段油品的烴分壓和提高油品汽化率是提高減壓深拔生產裝置油品拔出率的有效途徑。

加熱爐汽化管段工藝計算包含了壓力平衡、相平衡、熱平衡、高流速限制和流型判別等環節,計算時的輸入條件、輸出條件、爐管結構參數各有要求但又交互影響,是一個需要進行迭代計算并結合實際情況優化計算的復雜過程。計算時,應注意在加熱爐內部換熱滿足要求的前提下,合理擴徑,注重流型的變化,杜絕液節流的發生。同時在滿足壓降要求的前提下,防止最高流速接近臨界流速使壓力變成渦流損失。在整個裝置工藝計算過程中,要認真核算溫度、壓力與汽化率的相平衡關系。降低壓力、提高汽化率會使氣相密度減小,管內流速增大。此時,一定要防止工藝管線(包括爐內管線)流速增大至臨界流速。