鋼殼沉管自密實混凝土質量控制研究

冷藝 ,曾俊杰 ,呂黃 , 王勝年 , 熊建波

(1.中國交通建設股份有限公司,北京 100088;2.中交四航工程研究院有限公司,廣東 廣州 510230;3.交通運輸部水工構造物耐久性技術交通行業重點實驗室,廣東 廣州 510230;4.中交第四航務工程局有限公司,廣東 廣州 510290)

0 引言

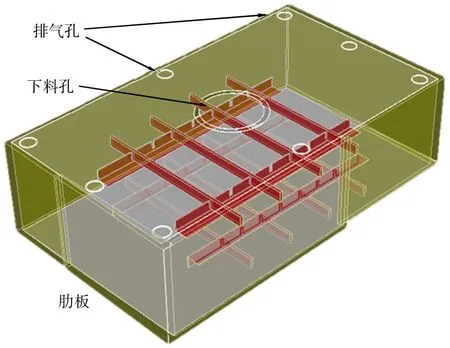

通常情況下,沉管隧道有鋼筋混凝土沉管和鋼殼混凝土沉管兩種基本類型,其中鋼殼混凝土沉管在施工便利性、結構規模、承載能力、抗沉降、抗震以及受混凝土開裂影響等方面具有一定優勢。鋼殼混凝土沉管的施工過程通常包括管節鋼殼的制作、混凝土澆筑、管節下水、浮運、沉放安裝等,其中混凝土澆筑既可在陸上進行,也可在管節下水后進行[1-2]。在“鋼殼-混凝土-鋼殼”的“三明治”管節結構中,自密實混凝土填充于管節艙室之中,圖1所示為單個艙室示意圖。混凝土既要起到填充壓載的作用,同時也需要與鋼殼形成協同受力作用,保障沉管的在服役荷載下的功能性。因此,在實際施工過程中,混凝土性能及其澆筑質量控制是影響管節制造質量的關鍵環節之一。

圖1 單個管節艙室示意圖Fig.1 Sketch of a single tubecabin

從目前的應用情況來看,“三明治”結構的鋼殼混凝土沉管應用主要在日本,隨著沉管隧道技術的發展和隧道工程建設的不斷增多,我國也開始在一些大型海底隧道工程中提出采用鋼殼混凝土沉管。然而,目前有關鋼殼沉管自密實混凝土相關的技術報道和文獻資料較少,由于工程規模、結構形式、材料選型、施工水平等方面的差異,國外工程案例中所提的質量控制技術難以直接用于我國工程,其配制及質量控制方法仍不明確,也為管節預制工作帶來了困難。鑒于此,本文在調研國外現有鋼殼混凝土沉管隧道中自密實混凝土質量控制指標的基礎上,結合自密實混凝土特點和現有自密實混凝土規范情況,對控制指標進行深入分析,進一步通過混凝土配制和實際模型試驗,總結了質量控制方法,研究結果旨在為實際工程中鋼殼沉管自密實混凝土的配制、生產提供指導。

1 鋼殼沉管自密實混凝土質量控制指標

明確自密實混凝土質量控制指標是進行質量控制的前提。具有矩形結構的鋼殼混凝土沉管的應用主要在日本,例如日本神戶港島隧道和沖繩空港隧道等,兩個工程自密實混凝土質量控制指標如表1所示[3]。從表中可看出,鋼殼沉管自密實混凝土的質量控制指標主要包括:設計強度等級、骨料最大尺寸、坍落擴展度、V形漏斗流出時間、含氣量、離析率和容重。對比分析發現:兩個工程所采用混凝土在強度等級、骨料最大粒徑、新拌混凝土坍落擴展度和離析率等方面的指標要求相一致,在V形漏斗流出時間、含氣量和容重方面有一定差異,但總體指標要求較為相近,可為我國同類型工程提供一定參考。

本文在借鑒國外鋼殼沉管自密實混凝土質量控制指標的同時,也結合自密實混凝土標準規范相關要求進行了綜合分析,并兼顧實際施工過程中質量控制的可操作性。在鋼殼混凝土沉管服役過程中,填充于鋼殼之間的混凝土層受到荷載作用,并與鋼殼之間通過剪力鍵形成協同受力作用。因此,自密實混凝土強度等級應由結構荷載設計決定,具體的強度指標應根據實際工程需要來確定。在骨料控制方面,根據我國以及國外自密實混凝土相關標準規范的規定,鋼殼自密實混凝土的骨料最大粒徑可確定為20 mm[4-7]。工作性能是鋼殼沉管自密實混凝土的關鍵性能,相關質量控制指標的研究是關系到管節預制質量的關鍵工作之一。鋼殼沉管自密實混凝土的工作性能要求包括流動性、填充性和抗離析性等。根據國外工程經驗和相關標準規范規定,混凝土流動性和填充性可采用坍落擴展度和V形漏斗來評價。其中,坍落擴展度指標可按照650 mm依50 mm來控制;為了確保混凝土在艙室內的流動速度,保障澆筑效率,適當降低混凝土在現場等待時間,V形漏斗流出時間可按5~15 s進行控制。在抗離析性方面,L形儀和V形漏斗相對拌合物穩定性跳桌試驗、篩析試驗法等更具有現場可操作性和時效性,且還可以兼顧評價混凝土的間隙通過性,因此實際施工中可采用L形儀聯合V形漏斗試驗來控制混凝土的離析率,并保證拌合物在剪力鍵與鋼殼之間的空隙內填充密實。根據標準規范及鋼殼管節構造要求,L形儀測試的具體指標為水平槽和豎向槽內混凝土拌合物的高度比H2/H1,指標要求為H2/H1不低于0.8[4]。

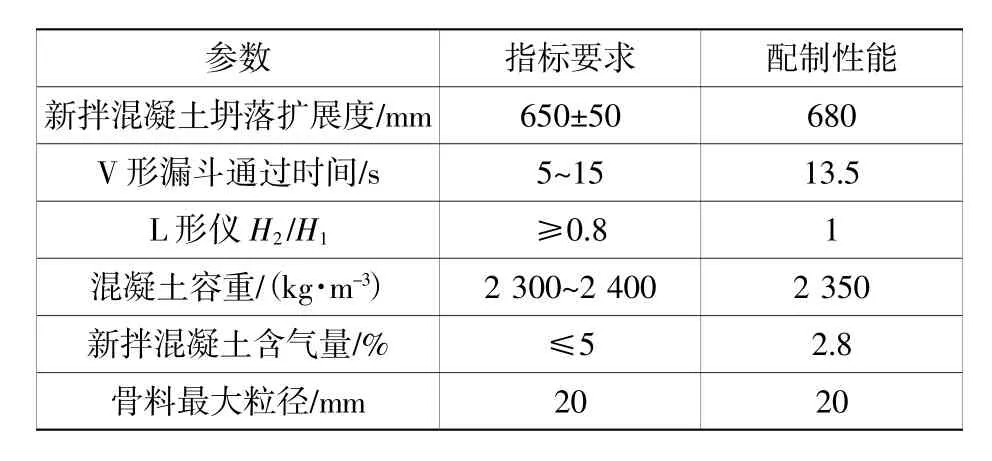

在鋼殼沉管自密實混凝土含氣量和容重控制方面,日本工程含氣量指標要求分別為低于5%和4%,相對應的容重要求為2 300耀2 350 kg/m3和2 300耀2 400 kg/m3。我國有自密實混凝土規范中規定混凝土含氣量宜為1.5%~4%,考慮到近年來我國沉管隧道工程規模不斷擴大,實際施工過程中長距離泵送可能會提高混凝土含氣量,因此含氣量指標初步設定為低于5%,相應的容重控制指標為2 300耀2 400 kg/m3。綜合國外已有工程技術調研、自密實混凝土相關標準規范及施工過程中的實際需求,初步確定鋼殼沉管自密實混凝土的質量控制指標,包括:骨料最大粒徑、坍落擴展度、V形漏斗流出時間、L形儀H2/H1、含氣量和容重,具體指標要求見表2所示,后續結合混凝土配制和模型試驗對指標進行驗證優化。

表2 鋼殼沉管自密實混凝土初步質量控制指標及配制性能Table2 Initial quality control indexesand prepared performanceof SCC

2 鋼殼沉管自密實混凝土配制

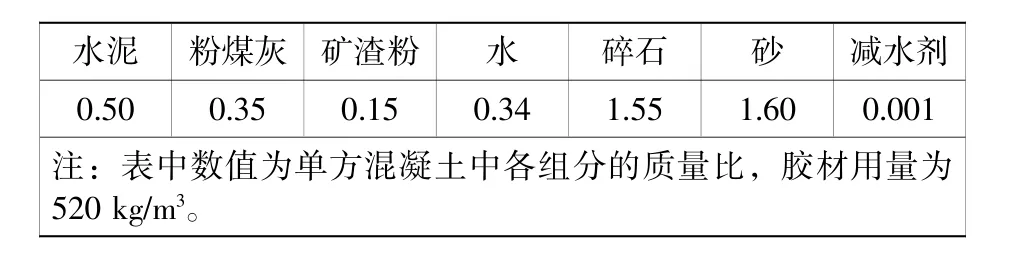

針對所提出的質量控制指標,開展了系列相應的自密實混凝土室內配制研究。試驗用水泥為P.II 42.5硅酸鹽水泥;礦物摻合料包括S95級礦渣粉和I級粉煤灰;細骨料為細度模數2.7的天然河砂;粗骨料為5~10 mm和10~20 mm兩級配反擊破碎石,大小石質量比為7頤3;減水劑為專屬聚羧酸系高效減水劑。通過開展不同膠凝材料用量、不同砂率、不同膠凝材料組成、不同水膠比等系列對比試驗,確定了鋼殼沉管自密實混凝土的配合比關鍵參數要求,主要包括:膠凝材料用量在 520~550 kg/m3,砂率 50%~52%,水膠比0.32~0.34,礦物摻合料為大摻量粉煤灰和小摻量礦渣粉復摻[8]。本研究最終選擇的室內配制試驗所采用的配合比如表3所示,其中外加劑的用量是通過控制混凝土拌合物坍落擴展度在650 mm依50 mm來確定。

表3 鋼殼沉管自密實混凝土配合比Table3 Mix proportion of the SCC

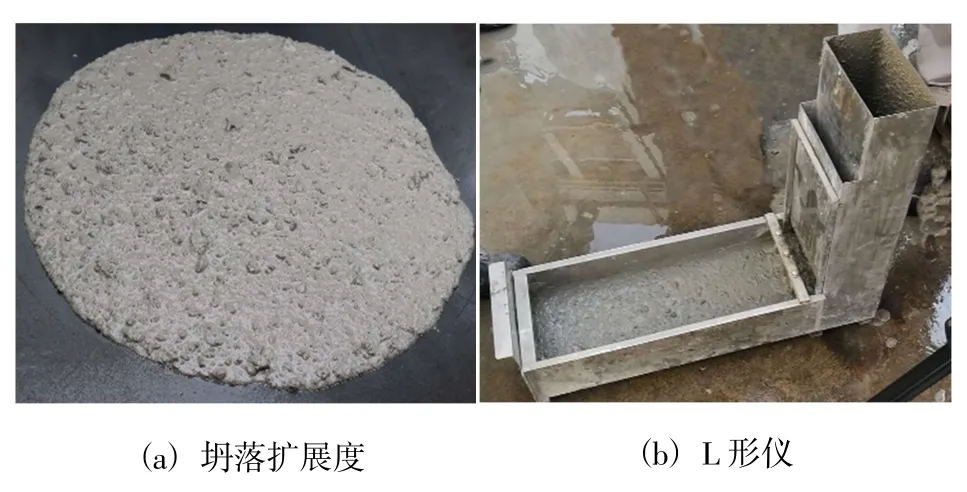

采用表3所示的配合比,在室內進行鋼殼自密實混凝土攪拌,攪拌完成后,測試拌合物的坍落擴展度,針對坍落擴展度滿足要求的混凝土,分別進行容重、含氣量、V形漏斗、L形儀等測試,圖2所示為坍落擴展度和L形儀測試情況。從坍落擴展度測試來看,所配制的鋼殼沉管自密實混凝土可依靠自身流動性自動流平,混凝土總體質量均勻,未見骨料與漿體明顯分離,中部未發生明顯的骨料集中情況,混凝土周圍也未發生泌漿情況。從L形儀測試過程來看,混凝土拌合物能順利通過間距為40 mm的鋼筋,測試過程中鋼筋處未出現粗骨料擁堵現象,混凝土整體自動流平。

圖2 鋼殼自密實混凝土坍落擴展度和L形儀測試Fig.2 Tests of slump-flow and L-channel for SCC

針對本文所提的鋼殼沉管自密實混凝土質量控制指標,所配制的混凝土性能情況如表2所示。該結果顯示,采用上述材料組成,所配制的自密實混凝土拌合物可較好地滿足表2提出的指標要求,混凝土具有良好的流動性、填充性和抗離析性,且混凝土28 d抗壓強度達到C50等級。室內混凝土試配過程中發現,采用L形儀可以較好地控制自密實混凝土的抗離析性。在0.32~0.34較低水膠比下,需要合理選擇水膠比,同時優化外加劑組成,通過L形儀和V形漏斗測試來兼顧拌合物的抗離析性和流動性。

3 鋼殼沉管自密實混凝土質量控制模型試驗研究

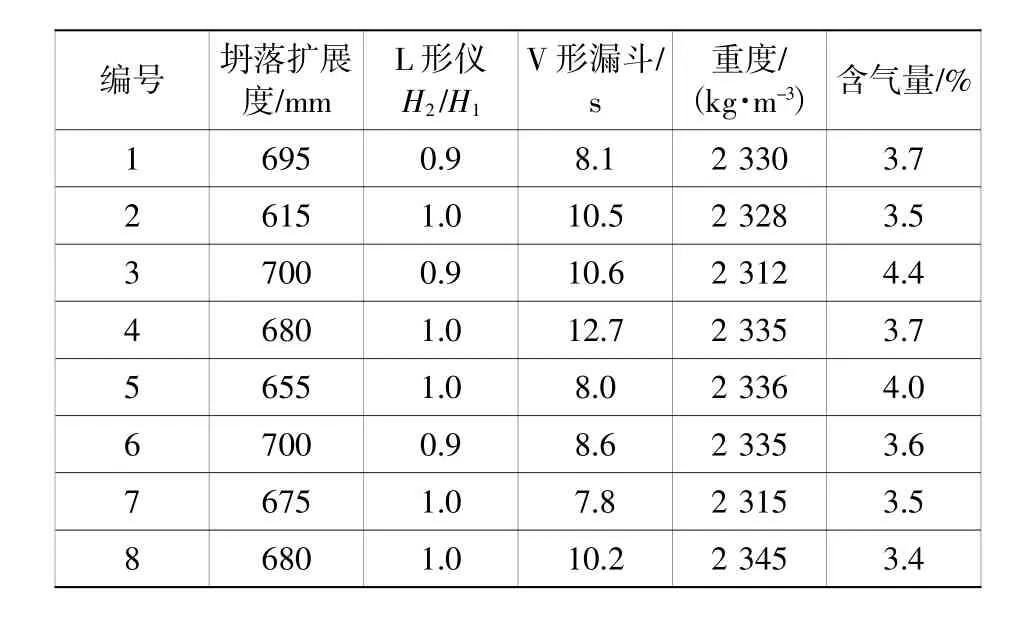

模型試驗采用的配合比如表3所示,澆筑方式采用泵送澆筑。混凝土澆筑前,采用所提出的質量控制指標對混凝土拌合物性能進行了檢測,檢測結果如表4所示。

表4 模型試驗中鋼殼沉管自密實混凝土性能測試結果Table 4 Performance test resultsof SCC during the model experiment

從模型試驗過程來看,采用表2所示的指標要求對混凝土進行質量控制時,各檢測可操作性強,檢測過程流暢,鋼殼混凝土管節預制效率可得到有效保障。從檢測結果來看,當混凝土坍落擴展度在600~700 mm時,其他指標均滿足本文所提出的質量控制要求。與室內試配結果相比,實際生產過程中自密實混凝土V形漏斗流出時間相對縮短,主要集中在7~12 s。出現該現象的主要原因可能包括三個方面:實際生產所采用的砂、石含水率較高,混凝土攪拌過程中骨料對外加劑的吸附較少,外加劑的作用效果較室內試驗更優;模型試驗混凝土實際攪拌效率更高,拌合物的勻質性和流動性更佳;經泵送后混凝土含氣量有一定程度提高,混凝土顆粒之間的摩擦減小,混凝土流速增加[9]。雖然自密實混凝土經泵送后,其含氣量有一定上升,但總體仍低于5%,且只有個別測試結果超過4%,表明實際生產過程中,泵送后的混凝土含氣量可以得到較好控制,相應的含氣量控制指標可調整為不超過4%。

鋼殼混凝土管節的澆筑質量除了與混凝土性能相關外,還與澆筑工藝密切相關,尤其是結構內部密實性以及混凝土與頂部鋼板的接觸狀態等。為了盡量減小混凝土流動距離,便于澆筑過程中空氣排出,在每個艙室頂板中央設置了澆筑孔,在頂板周圍設計8個排氣孔,具體如圖1所示。澆筑孔和排氣孔分別連接下料管和排氣管,連接泵管的串筒通過下料管進入艙室內,澆筑過程中盡量降低串筒底端與混凝土表面的距離。為了確保混凝土填充密實和氣體排出,澆筑速度控制在30 m3/h以內,且當澆筑接近頂部時,適當降低澆筑速度,使空氣充分排出。澆筑結束時,保證下料管混凝土液面高出艙室頂板,混凝土從各排氣管中流出。

在模型試驗完成后的28 d齡期時,揭開模型頂板,觀察艙室的填充情況,測試頂板混凝土表面氣泡的深度。分別對2個不同艙室進行混凝土取芯,取芯直徑為100 mm,取芯深度為1.5 m,將每條芯樣沿深度方向從上至下切割成9個尺寸為準100 mm伊100 mm的圓柱體試件,測試不同深度芯樣的抗壓強度,以此評價混凝土的澆筑質量。圖3所示為切開模型頂部鋼板后自密實混凝土的外觀情況,從圖中可看出,艙室內混凝土頂部與頂板接觸良好,鋼板與混凝土整體沒有出現明顯的脫離現象,僅有一些表面氣泡存在。經過氣泡深度檢測并統計后,模型試驗中的混凝土頂部氣泡深度小于5 mm,該結果表明,所生產的鋼殼沉管自密實混凝土具有良好流動性和填充性,在模型艙室中形成了密實結構體。

圖3 管節艙室頂板混凝土外觀Fig.3 Appearance of thetop concrete in tube cabin

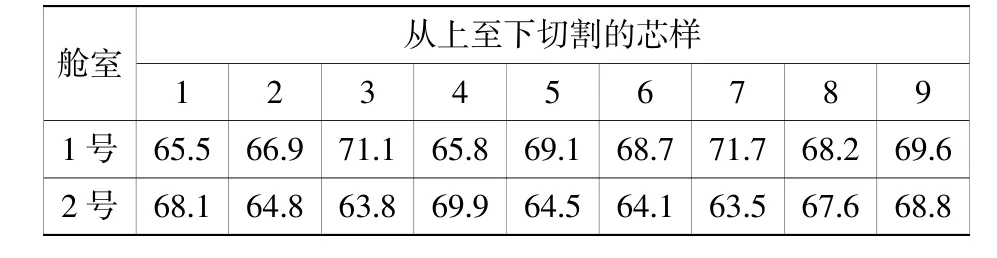

圖4 所示為模型混凝土同一取芯位置的上、中、下不同深度處芯樣外觀,從不同艙室所取的自密實混凝土芯樣來看,硬化混凝土中含有少量小尺寸氣孔,但未見明顯的不密實或其他缺陷。混凝土粗骨料分布較為均勻,頂部芯樣沒有出現明顯的富漿現象,底部芯樣也未出現明顯的骨料富集現象。表5所示為1號和2號艙室所取芯樣不同深度處混凝土試件抗壓強度測試結果,從該結果來看,不同深度處芯樣抗壓強度值保持了一定程度的均勻性,沒有出現明顯的沿深度方向的趨勢性分布。綜合模型試驗頂板處混凝土外觀情況、芯樣外觀觀察和抗壓強度測試結果可知,模型試驗所澆筑的鋼殼沉管自密實混凝土具有良好的流動性、填充性和抗離析性,這也表明采用本文提出的質量控制指標及相應的質量控制方法,可實現實際生產過程中鋼殼沉管自密實混凝土質量有效控制。

圖4 混凝土芯樣外觀Fig.4 Appearance of concrete core sample

表5 模型混凝土不同深度芯樣抗壓強度測試結果Table 5 Test resultsof compressive strength of model concretewith different depth core samples MPa

4 結語

本文圍繞鋼殼沉管自密實混凝土的質量控制問題,通過系統的調研和試驗研究,取得的主要結論如下:

1)采用新拌混凝土坍落擴展度在650 mm依50 mm、V形漏斗流出時間在5~15 s、L形儀測試H2/H1逸0.8、混凝土容重在 2 300~2 400 kg/m3、含氣量臆4%、骨料最大粒徑不超過20 mm等質量控制指標,可實現鋼殼沉管自密實混凝土流動性、填充性和抗離析性的有效控制。

2)當混凝土滿足上述指標時,采用合理的排氣設計和澆筑工藝,可保證自密實混凝土在鋼殼管節艙室內自動填充并形成密實結構,混凝土勻質性良好,強度達C50,頂板最大脫空距離小于5 mm。