電動汽車用異步電動機定子槽優化設計

董妍男,顏建虎,陳遠晟,應展烽,張旭東

(南京理工大學,南京 210094)

0 引 言

電機驅動控制系統作為電動汽車的主要執行機構,是電動汽車的核心部件之一。異步電動機具有結構簡單、運行可靠、維護方便等特點,被廣泛地運用于低速電動汽車中。但是車用電機狹小的工作空間、頻繁的起停與加減速等特點,導致電機溫升較大。溫升直接影響著電機的壽命和效率等性能以及汽車的安全穩定行駛[1]。因此,國內外眾多學者圍繞電機溫升與損耗優化開展了電機結構參數與控制方面的研究工作。

在電機結構參數優化設計中,大多采用有限元法建立電機模型對其參數進行優化,該方法可以在預優化階段對模型進行較快的粗優化[2]。目前已有學者用有限元方法就電機定子槽對損耗與溫度的影響進行了研究。文獻[3]研究了定子槽開口對定子鐵心和永磁體功率損耗的影響,研究結果表明定子槽開口會使得定子鐵心的磁密整體下降,同時較大的定子槽口也會引起氣隙中磁密的變化,導致渦流損耗的增加。文獻[4]針對永磁電機建立了有限元仿真模型,在半開式槽和一臺全開式槽的電機上進行了有限元計算,結果表明定子槽口在使得定子鐵耗降低的同時會導致渦流損耗的增大。文獻[5]通過建立軸向磁通永磁樣機模型并開展二維負荷性能分析,發現可以通過在開口處引入軟磁楔的方法,改善電機的空載性能。文獻[6]對小型感應電機進行了二維有限元仿真,通過函數擬合的方法得到了某種型號電機定子槽開口與轉子渦流損耗之間的定量變化關系。文獻[7]提出了一種考慮了氣隙的三相感應電機半解析模型和鐵損模型,通過動態分析得出,定子開槽對鐵損有著不可忽略的影響。

由于目前對定子槽所引起的損耗研究大多針對永磁同步電機,并且只分析其中某一參數對損耗的影響,未考量各參數的綜合影響與參數間的相互影響。為解決上述問題,本文針對低速電動汽車驅動要求,以一臺4 kW的異步電動機為例,基于損耗分析與有限元法,建立電機損耗與溫度模型,研究了定子槽槽寬、槽口寬以及槽半徑對電機損耗與溫度的影響,并綜合分析了各參數間的相互影響。在保證輸出功率、轉矩不發生較大變化的前提下,對定子槽尺寸進行優化,達到降低電動汽車電機運行溫度的要求。

1 異步電動機有限元計算

1.1 電磁場損耗計算

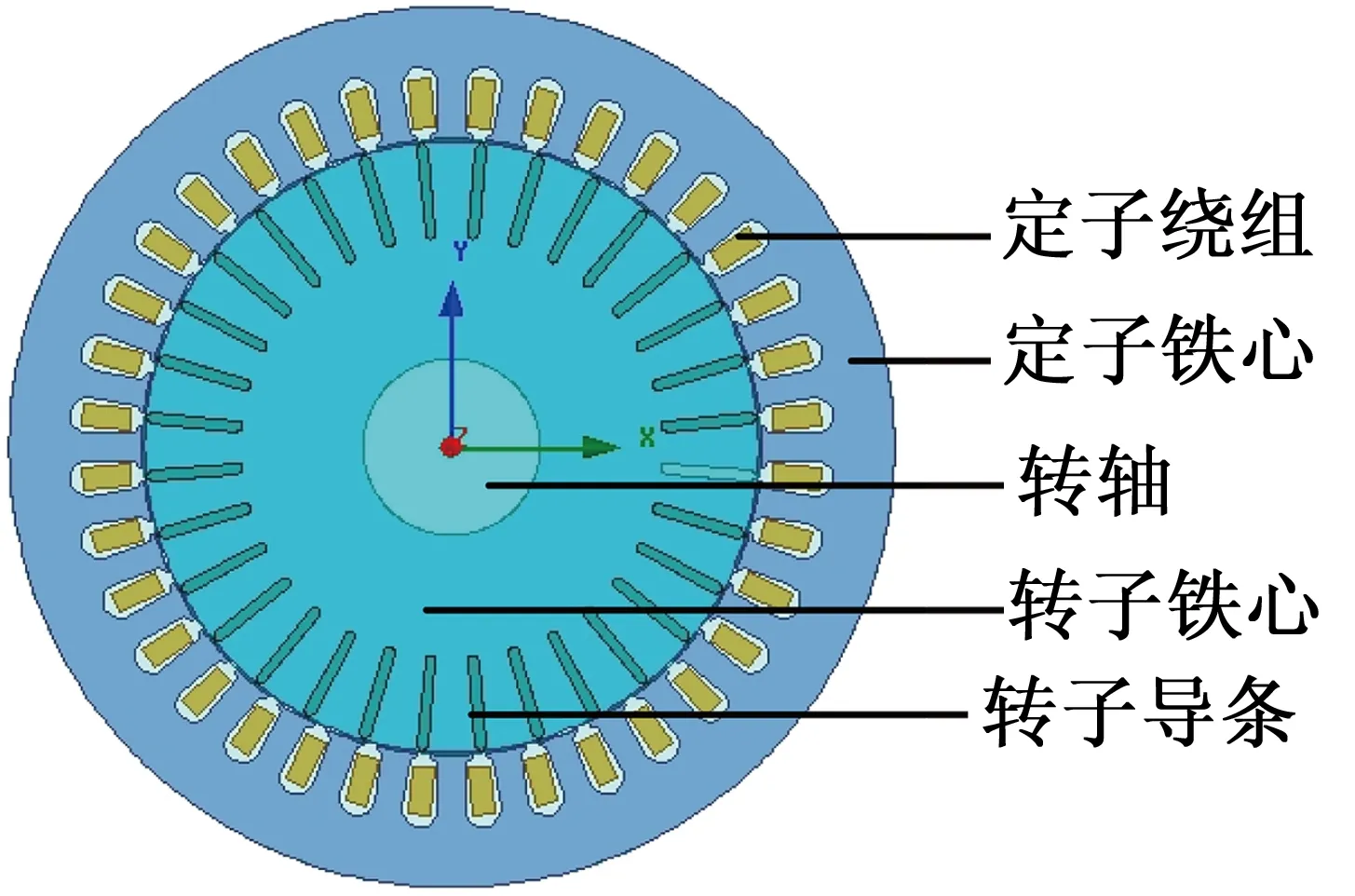

本文以型號IPQ472,額定功率4 kW的異步電動機為例,基本參數在表1中列出,用Maxwell建立了該電機的二維電磁場模型,如圖1所示。

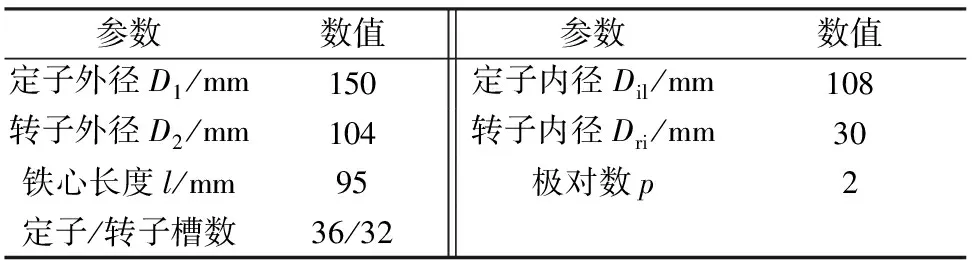

表1 電機基本參數

圖1 二維電機模型

在電機正常工作時,其損耗可分為鐵心損耗、銅耗以及雜散損耗,由于電機的鐵耗與銅耗是電機損耗的主要部分[8-9],因此本文只對鐵耗與銅耗進行計算分析。

對于鐵耗的計算,國內外學者已提出過多種計算模型與方法[10],目前普遍認為在交變磁場下鐵磁材料的損耗分為磁滯損耗、渦流損耗和異常損耗3部分,總的鐵耗計算模型[11]:

(1)

式中:khBαf為磁滯損耗;Bm為磁場幅值;ke,ka分別為與材料相關的渦流和異常損耗系數。

傳統的計算定轉子銅耗的方法未能將諧波電流的銅耗考慮在內,使用有限元法計算的定子總銅耗[12]:

(2)

式中:pscu為定子總銅耗;Rs為定子相電阻;ivA,ivB和ivC為三相繞組的各頻次電流,v為諧波次數,v =2k+1(k=0,1,2,3,…),v =1時表示基波。

考慮集膚效應,轉子銅耗的有限元計算式[12]:

(3)

式中:pRcu為轉子總銅耗;σ為導條電導率;Lef為導條有效部分的長度;Sn為有限元各單元面積;Jnv為包括基頻在內的各頻次電流密度有效值。

1.2 溫度場計算

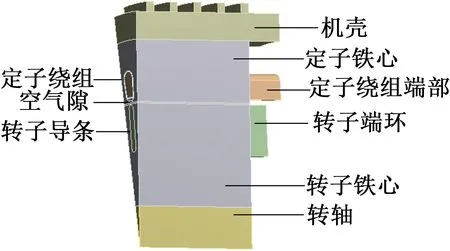

用ANSYSWorkbench建立電機三維溫度場模型,由于電機在穩態運行時幾何結構與損耗分布的對稱性[13],建模時取軸向的一半并取定子轉子各一槽作為簡化計算模型,如圖2所示。

圖2 三維電機物理模型

在三維溫度計算過程中,為簡化計算,作如下假設[14]:(1) 全部損耗以熱量的形式從機殼表面散出;(2) 氣隙與電機內端部空氣溫度均勻;(3) 導熱系數隨溫度的變化可忽略。

將電機運行中產生的損耗作為熱源,分別施加到定子繞組、轉子導條、鐵心等部分,來計算電機運行達到穩態時的溫度分布,首先要確定氣隙的導熱系數與電機表面的散熱系數。

電機氣隙內的空氣運動過程,一般采用經驗公式,引用等效導熱系數的概念[15-16],將轉子看作靜止處理,氣隙中的空氣等價為靜止空氣,則等效導熱系數[17-18]可以用下式計算。

氣隙雷諾數:

(4)

式中:g為氣隙厚度;ν為空氣運動粘度系數。

臨界雷諾數:

(5)

式中:Di1為定子鐵心內徑。

氣隙中的空氣流動為層流時(Reg

(6)

電機運行過程中處于封閉空間,機殼表面為強制對流,對流換熱系數[19]:

(7)

式中:v1為機殼表面空氣流動速度。

定子鐵心端部散熱系數:

(8)

式中:vr1為轉子表面線速度。

定子繞組端部對流換熱系數αet[16]:

(9)

(10)

(11)

(12)

式中:Nuet為定子繞組端面的努塞爾數;λa為空氣的熱傳導系數。

轉子鐵心端部對流換熱系數[16]:

(13)

(14)

(15)

式中:Nur為轉子鐵心端部努塞爾數。

考慮上述導熱系數,忽略各部分間的接觸熱阻,按照上文方法計算,將損耗當作熱源,代入三維模型中,即可得到電機運行時的溫度分布。

2 不同槽形尺寸對溫度影響的分析

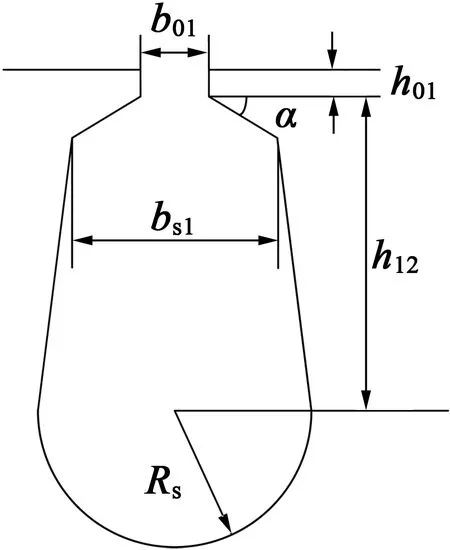

本文電機采用梨形槽,如圖3所示,其基本尺寸主要包括槽口寬度b01、槽口高度h01、槽高h12、槽寬bs1、槽肩角α、槽半徑Rs。槽形尺寸如下:b01=2.24mm,h01=0.47mm,h12=8.945mm,bs1=4.53mm,α=30.15°,Rs=3mm。

由文獻[20]可知,槽口高度、槽肩角、槽高對電機損耗的影響程度較小,在優化過程中調整其數值對其他參數的影響也較小,故本文主要研究槽口寬度、槽寬以及槽半徑對電機溫度的影響,同時考量在槽面積固定的情況下各參數間的相互影響,以便優化電機的結構參數。

圖3 梨形槽基本槽型尺寸

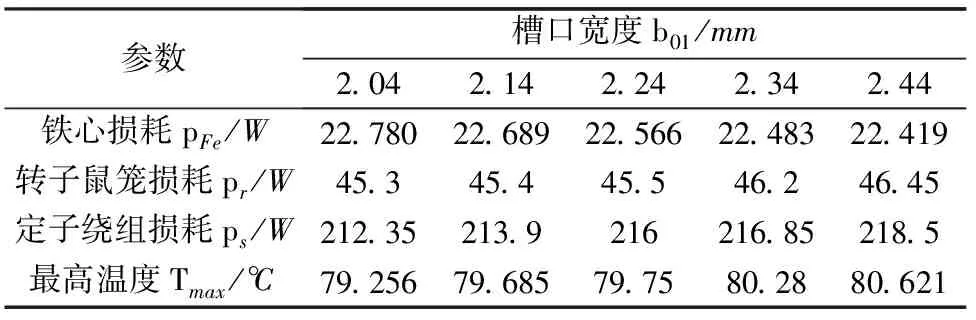

2.1 槽口寬度的影響

將定子槽口寬度分別設置為2.04mm,2.14mm,2.24mm,2.34mm,2.44mm,調整槽口高度、槽肩角、槽高,以保證槽面積無較大變化,在電機空載情況下分別計算損耗與溫度分布,結果如表2所示。

表2 槽口寬度對空載損耗的影響

可以看出,隨著定子槽口的增大,電機的溫度不斷升高。這是由于隨著槽口寬度的增大,轉子齒中的脈振損耗增大,同時轉子齒中的磁通脈動增大,導致在轉子導條中形成渦流,從而產生轉子空載銅耗,槽口寬度越大,這種損耗就越大。

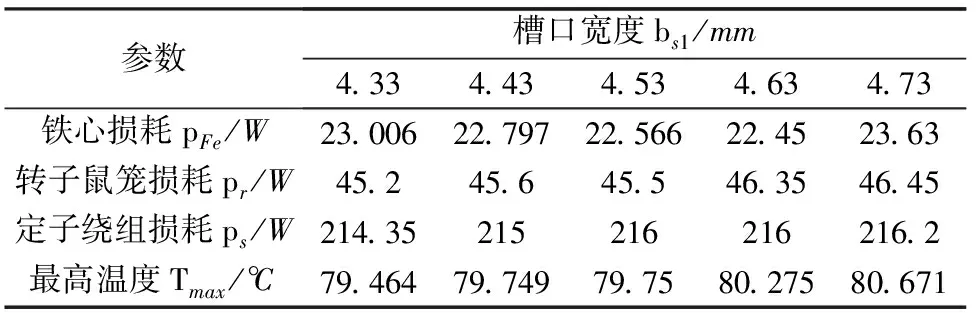

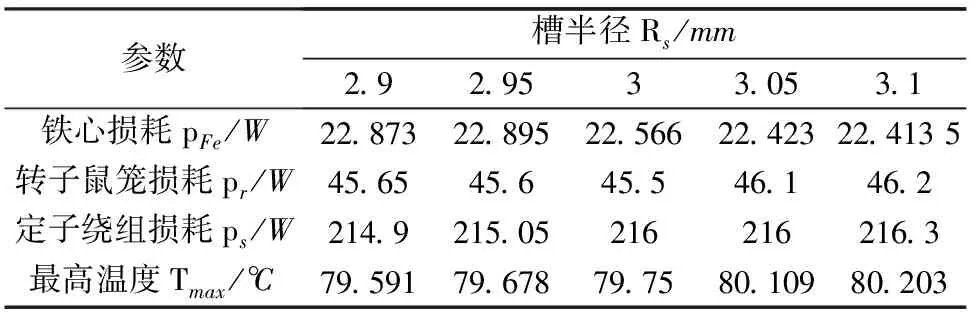

2.2 槽寬的影響

仿真中槽寬的取值分別為4.33mm,4.43mm,4.53mm,4.63mm,4.73mm,同樣保持槽面積的基本一致,在空載情況下算得其溫度分布,如表3所示。

表3 槽寬對空載損耗的影響

由表3可得,溫度隨槽寬的增加而升高。這是因為定子齒部寬度的減小,使得磁路飽和程度與損耗均增大,所以溫度上升。

2.3 槽半徑的影響

槽半徑分別設置為2.9mm,2.95mm,3mm,3.05mm,3.1mm,按照上述條件計算溫度分布,如表4所示。

表4 槽半徑對空載損耗的影響

隨著槽半徑的不斷增大,軛部磁路面積減小,飽和程度增加,損耗增大,故溫度不斷上升,且槽半徑的大小對槽面積影響較大,在選擇尺寸時變化不宜過大。

根據表2~表4數據得到如圖4所示的溫度隨參數變化曲線。可看出,不同尺寸變化程度與溫度變化程度的關系。作為對溫度影響較大的3個參數,在一定的變化范圍內,槽半徑和槽寬對溫度的影響程度相對較大,但是在保證槽面積不變的情況下,槽半徑和槽寬對其他尺寸參數的影響也較大。所以在優化定子槽參數時,在保證槽滿率不發生較大變化的情況下,小程度調整槽半徑、槽寬,重點調整槽口寬度,同時對槽口高度、槽肩角、槽高等參數略微調整,使電機溫升得到一定程度的優化。

3 定子槽的優化

根據上述所得結論對定子槽尺寸進行優化,以達到降溫的目的。為了使得電機在優化后仍適用于大規模傳統工藝生產,各尺寸調整需要考慮以下幾個方面:

(1) 槽口尺寸合理,以便加工時嵌線;

(2) 優化后的定子鐵心齒部機械強度與軛部剛度基本不變;

(3) 優化后的槽滿率不宜過高;

(4) 適當調整氣隙長度,減小諧波漏抗,使得總漏抗,基本不變,確保起動性能。

在滿足上述條件的情況下對槽的尺寸進行優化,得到的槽形尺寸如表5所示。

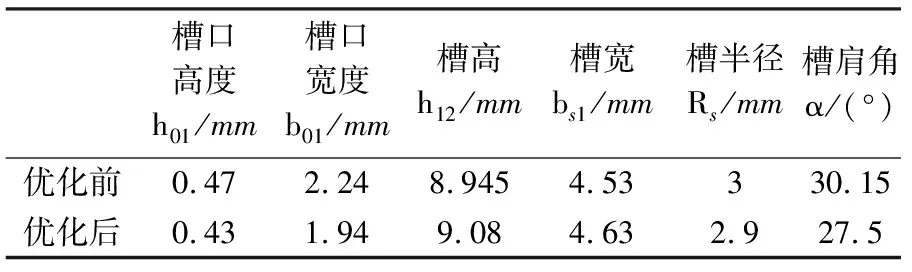

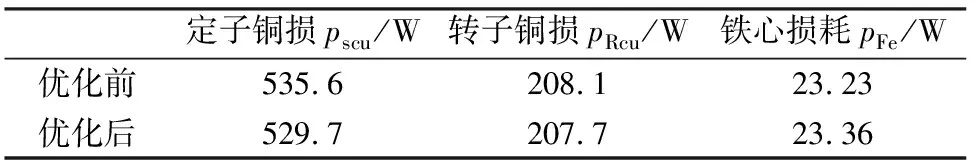

表5 優化前后尺寸對比

按照式(18)計算優化后的槽滿率為71.2%,與優化前的70.1%相比,沒有明顯增加加工難度。

(16)

式中:N為導線并聯根數;Zn為每槽導線數;S為選用導線的截面積;An為槽面積。

考量優化前后電機的起動性能與輸出功率,額定工況下起動轉矩最大的瞬時值分別為20.47 N·m和20.41 N·m,由此可見,優化后電機原有的起動性能未受到影響。

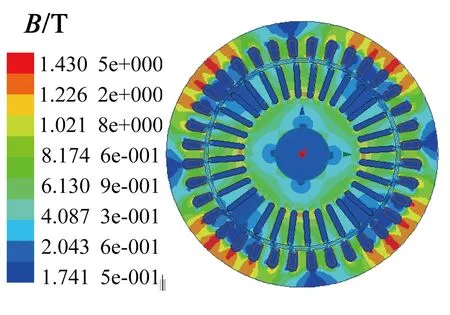

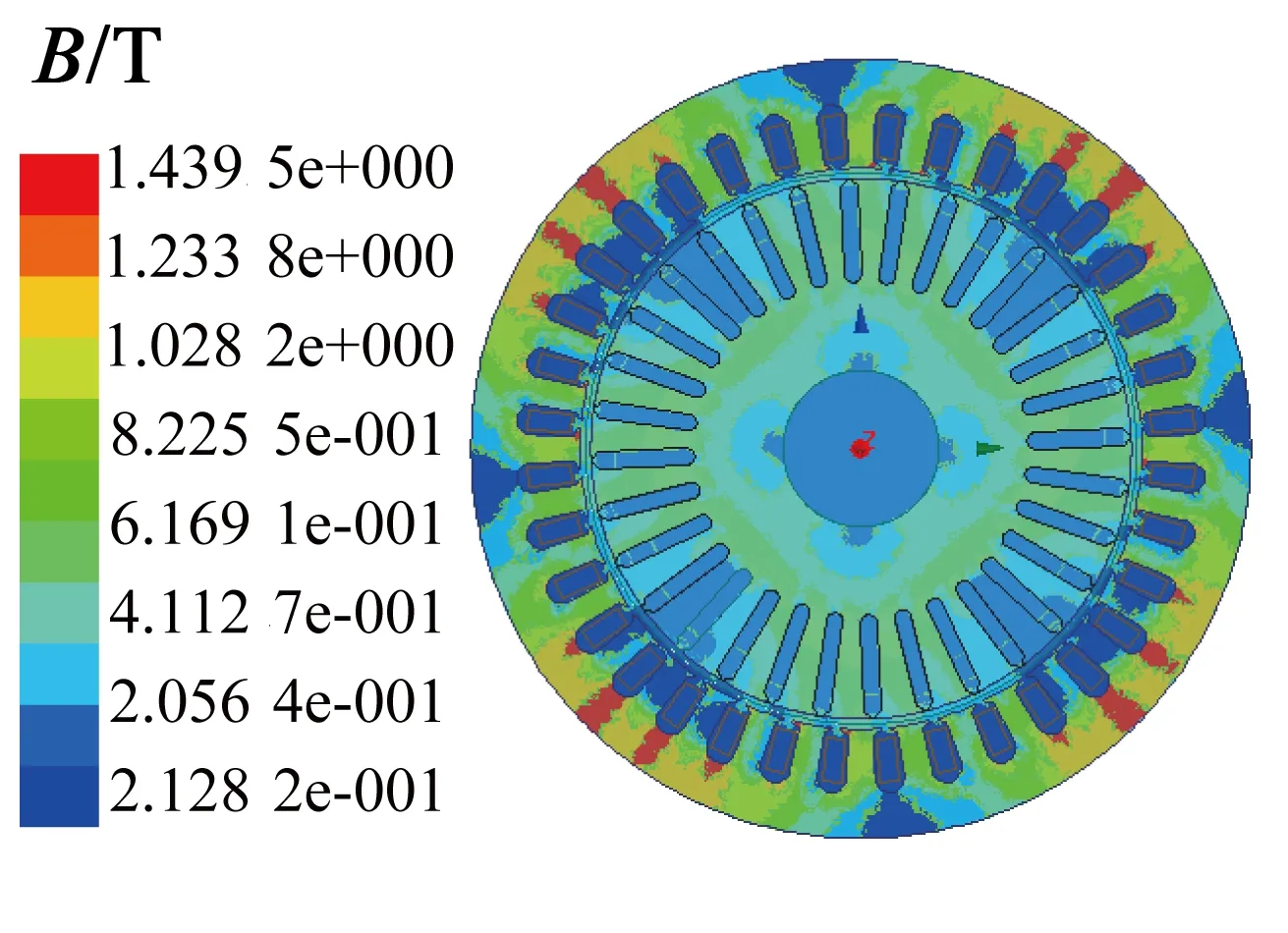

表6為額定工況運行時,優化前后各項損耗的對比數據。可以看出,總損耗下降了6.17 W,由于定子槽尺寸的改變,使得齒部飽和程度降低,并且槽口變窄會使諧波電流減小,從而使銅耗降低。如圖5所示,優化后磁密有小幅上升,故鐵心損耗有所升高,但升幅較小,電機整體損耗下降。

表6 優化前后滿載損耗對比

(a) 優化前磁密分布

(b) 優化后磁密分布

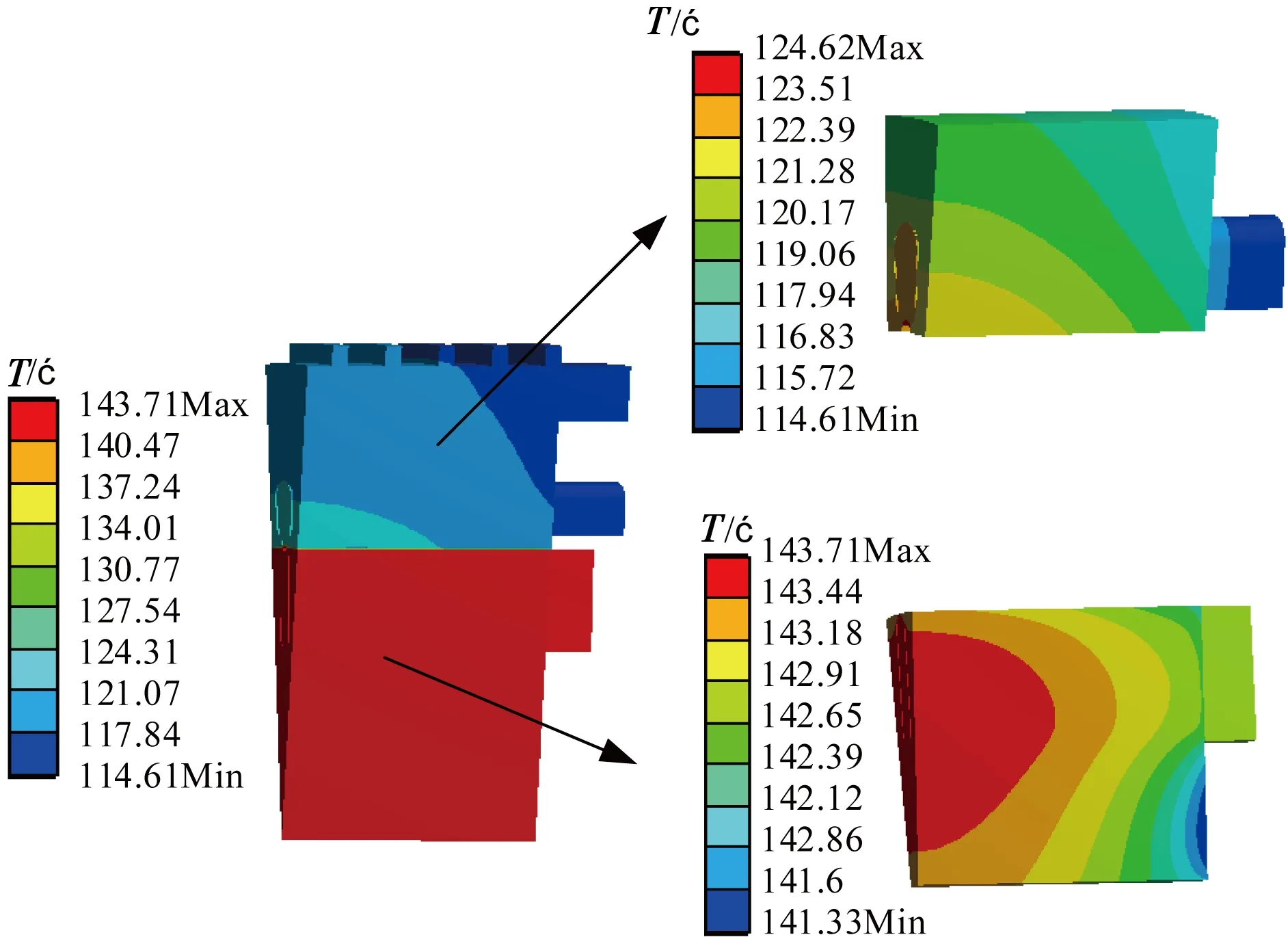

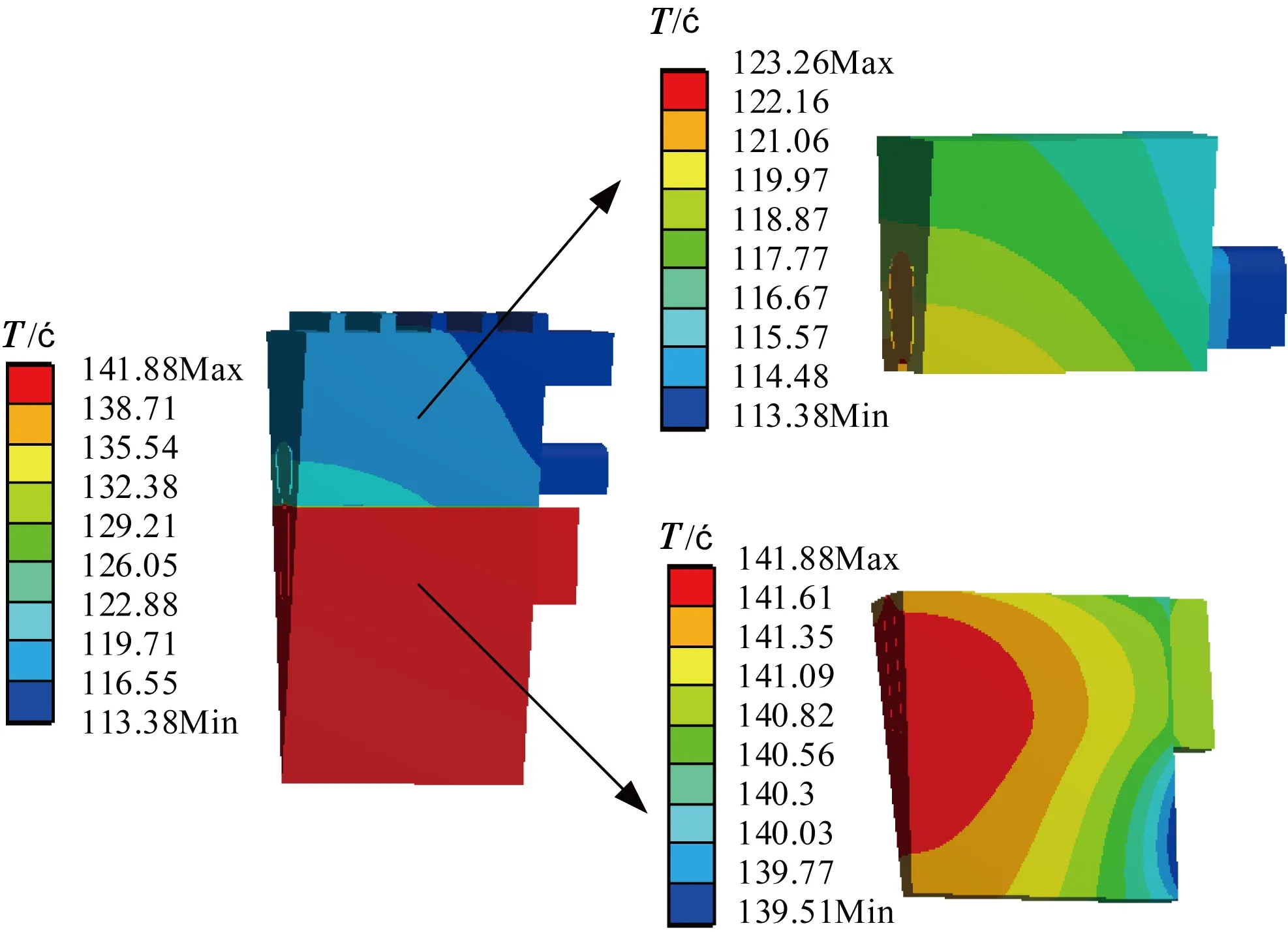

考慮到研究的實用性,按照理論模型計算優化前后電機在額定工況下的溫度分布,如圖6所示。與原電機相比,優化后電機的最高溫度下降了1.3%。

(a) 優化前溫度分布

(b) 優化后溫度分布

4 結 語

本文以一臺2對極4 kW的電動汽車用異步電動機為例,圍繞其損耗與溫度展開了研究。首先建立了二維電磁場模型,分析了損耗產生的主要原因,總結了計算損耗的方法公式;然后建立三維溫度場模型,利用有限元方法求解了額定工況下的溫度場分布,并分析了不同定子槽參數對溫度分布的影響程度;最后根據分析結果對定子槽各參數進行優化,得出下述結論:

1) 電機在運行過程中轉子的溫度是最高的,這是因為轉子材料良好的導熱性,其溫度在各區域內基本不變。而轉子與定子的較大溫度差異主要由氣隙的不良散熱環境導致。

2) 槽半徑、槽寬與槽口寬度均對電機的溫度有較大的影響,但是在一定范圍內,槽口寬度變化導致溫度發生較顯著變化的同時,對其他參數的影響較小,而槽半徑與槽寬雖可使溫度降低,但也使其他參數發生了較大變化,影響槽滿率。

3) 為降低電機運行溫度,對定子槽參數優化時,在槽面積一定的條件下適當調整槽口寬度、槽寬與槽半徑,同時對槽口高度、槽肩角與槽高做相應調整。

4) 本文對電機模型所做的定子槽參數優化,可有效降低電機損耗與運行溫度,同時不影響原有的運行性能。