水平井完井工具內流場研究及應用

劉言理,楊延征,聶上振

(大港油田石油工程研究院 天津300456)

水平井套管內擠壓充填完井工藝是一種礫石充填防砂完井工藝,也是一種效果好、有效期長的防砂完井工藝,對疏松砂巖油氣藏,管內礫石充填防砂完井技術不但有很好的防砂效果,而且可以最大程度地減低防砂完井表皮系數,提高油井產量。這種完井工藝結合了射孔完井和礫石充填的優點,對疏松砂巖油氣藏防砂增油效果明顯[1-6]。

由于充填過程中管內外攜砂液流動規律復雜,而且井底的壓力沖擊、速度沖擊無法直接測量,采用Fluent數值計算軟件進行相關物理量的分析不失為一種可行的研究方法。目前有關充填工具內流場數值計算的研究非常稀少,嚴重制約了該工藝的進一步發展,所以專項研究非常有必要。

本文結合現場的施工參數,對充填施工的過程進行數值計算,得到了不同截面處的速度云圖,并依據計算結果對充填工具結構進行改進及現場應用。

1 充填裝置工況分析

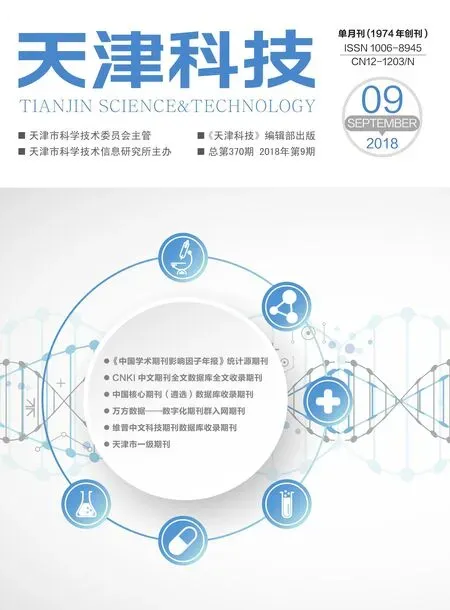

充填裝置是水平井充填過程中的導流部件。高壓的攜砂液井油管泵入,經沖管進入充填服務器,從其周向布置的3個孔流出,經過充填防砂裝置對應的孔道后一部分進入套管和篩管的環形空間,如圖1。

圖1 擠壓充填防砂完井施工示意圖Fig.1 Construction diagram of extrusion-filled anti-sand completion

在現場的施工過程中,井底充填防砂裝置處的壓力和流速等參數不能被直接測量到,而這些參數對于裝置和施工工藝的優化至關重要,所以對充填防砂裝置口中心上147.5mm和下42.5mm之間的攜砂液流體進行了數值計算,得到了 20、45和 90mm 處截面的壓力、速度等參數的云圖分布,為相關擠壓充填防砂完井提供了定量參數。

2 幾何模型的建立和網格的劃分

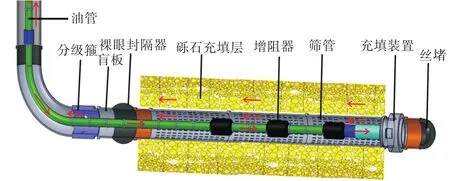

使用Fluent中的前處理軟件Gambit建立幾何模型并進行網格的劃分,圖 2為流體幾何模型。本文通過對幾何模型進行簡化,建立了內部流體的幾何模型。充填服務器內徑取 51mm,噴砂孔簡化為周向25mm、周向 20mm 的方形孔道,油層套管內徑為124.26mm。

圖2 流體幾何模型Fig.2 Fluid geometry model

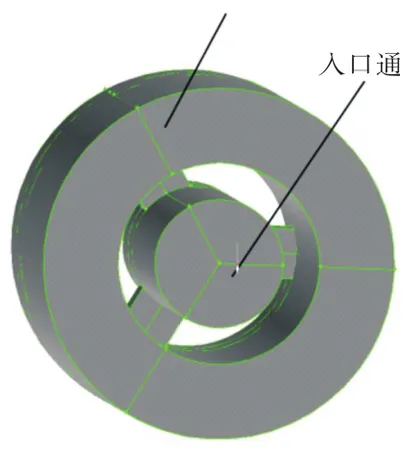

圖3為流體對應的橫斷面網格。對于網格外面的環柱切分成三部分相同的流體,網格用結構化的六面體網格,軸向方向采用copper拓撲。這種劃分方法不僅避免了圓柱中心處極差質量網格點的存在,而且能控制網格的數目,同時網格面與流體流動方向基本一致,利于模型計算。

圖3 z=45mm處橫斷面的網格Fig.3 A cross-sectional grid at z=45mm

網格劃分總數157800,最小網格值0.0163766,最大網格值 0.964891,網格質量達到理想標準的比例為94.11%,完全符合數值計算的要求(見表1)。

表1 網格質量表Tab.1 Grid quality

3 邊界條件設置

入口采用速度入口,流體流量為 2.5m3/min,即150m3/h,根據入口面積求得流速為:

水力直徑:

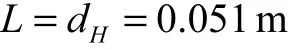

運動黏度:

出口采用自由出流。湍流模型選用能模擬復雜流動且收斂性較好的兩方程標準 k-ε模型(高雷諾數模型),壁面采用標準壁面函數。求解方法采用SIMPLE算法對壓力-速度耦合場進行計算,從入口處對流場進行初始化。

4 計算結果與分析

4.1 流體流動跡線分析

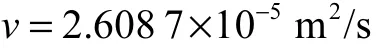

圖4是攜砂液流動過程中的跡線圖,跡線的顏色以速度的大小為標準繪制,砂粒從入口處釋放。從圖 4可以看出,在噴砂孔以上流體的速度變化不大,基本保持在 24m/s附近,在噴砂孔下方由于噴砂孔的分流作用流體的速度降低。因為流量是定值,3個噴砂孔的截面積變小,所以攜砂液速度在噴砂孔處達到最大值,接近42.8m/s。從噴砂孔到環形空間,存在截面的突擴,導致攜砂液速度陡降,基本速度值在環空中僅為 10m/s以下,同時從跡線可以看出流體的摻雜更為強烈。

圖4 流體流動跡線圖Fig.4 Fluid flow pattern

4.2 速度場分析

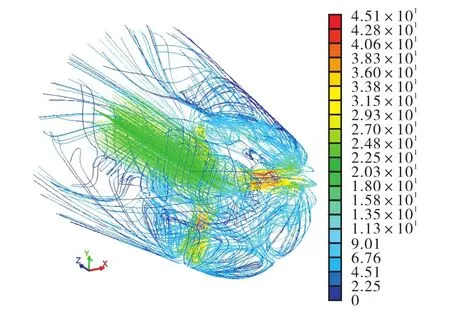

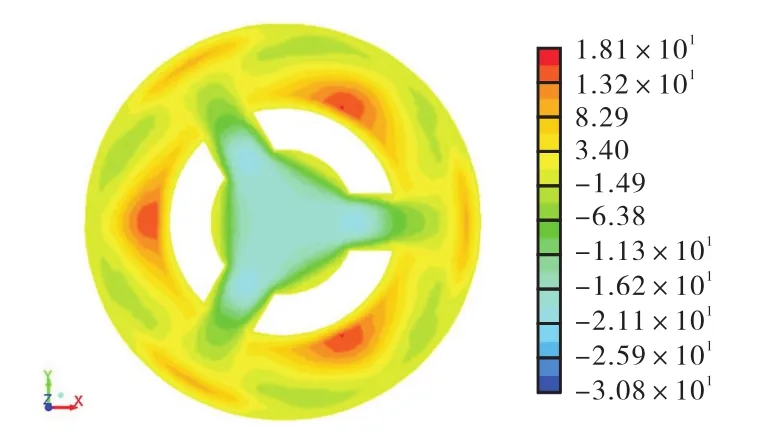

圖5 顯示了z=20mm的截面處軸向速度分布云圖。可以看出在充填服務器中流體在中心處最小,呈近似三角形,流體在沖擊服務器底部后出現了反向流動且在靠近服務器邊壁附近相互擠壓并逐漸增大,在近壁區域形成了 3個小的渦流區。在環形空間內壁面處存在一個大速度梯度區域,在3mm的距離內速度由 0m/s陡增到 18m/s,達到最大值后又緩慢下降到零速度區域。分析原因是流體由噴孔流出后對環空底部沖擊造成的,同時此處也是受沖擊最嚴重的區域,可以考慮機械加工的時候予以針對性加硬處理。與此對應,在近外壁面區域存在 3個大速度渦流區域,是由于流體沖擊環空底部后反向流動造成的,此流動對環空的外壁造成了一定的沖擊。分析認為,從噴砂孔噴出的流體分為3個方向流動:一個是直接沖擊正對應的外壁面,形成大速度梯度的渦流區;另外兩個分別向兩邊流動,同時相互擠壓形成大速度區域,如圖中3個紅色區域所示。

圖5 z=20mm截面處的軸向速度分布云圖Fig.5 Cloud map of axial velocity at z=20 mm

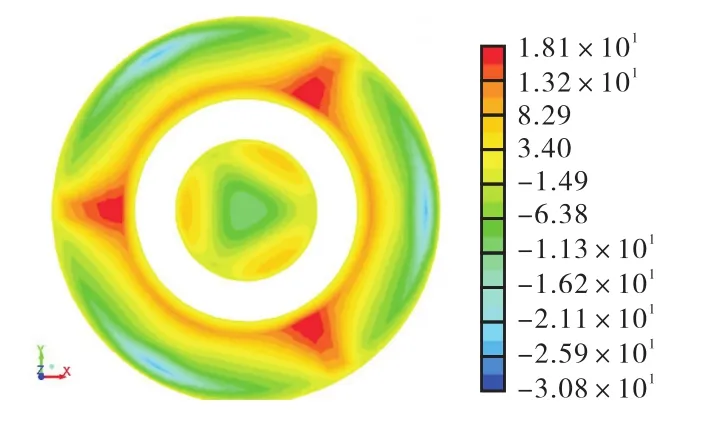

圖6 顯示了z=45mm截面處的軸向速度分布云圖。可以看出充填服務器和3個噴砂孔形成了速度大小均布的三角形區域,在此區域的邊壁上速度將為零后又反向增大。沿噴砂孔到環空近壁區域流體速度降為零后又增大到 18m/s,隨后在環空外壁面處降為零,該區域存在一個較大的速度梯度。環形空間內且處于兩個噴砂孔之間的區域的速度分布與 z=20mm處的趨勢一致,此處不再復述。

圖6 z=45mm截面處的軸向速度分布云圖Fig.6 Cloud map of axial velocity at z=45 mm

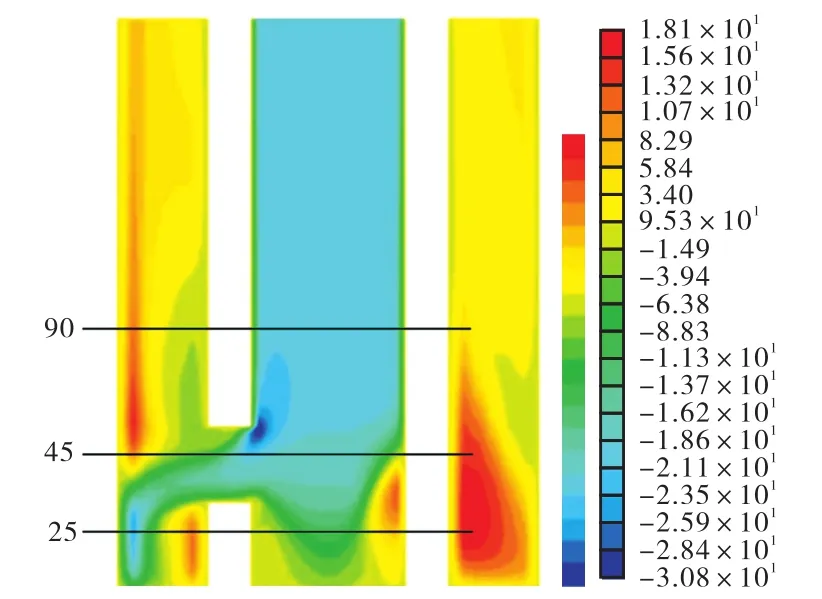

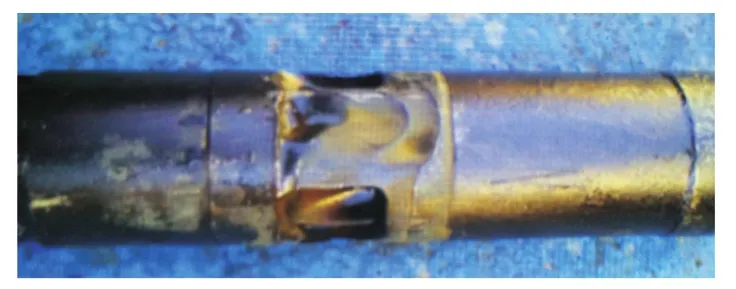

圖7 顯示了 Y=0截面處的軸向速度分布云圖。可以看出軸向速度最大處發生在噴砂孔的上端,為30.8m/s。噴砂孔處的負速度區域主要集中在噴砂孔的下半端,噴砂孔上端外側速度正向流動。噴砂孔兩側速度為較大正值,最大達 18.1m/s,如圖 7中紅色區域所示,故對充填服務器外側壁面產生了很強的沖擊效應。施工結束后從油井內起出的充填服務器外側壁面由于沖擊造成了嚴重的變形和磨損,如圖8和圖9所示,與數值計算的結果吻合較好。

圖7 Y=0截面處的軸向速度分布云圖Fig.7 Cloud map of axial velocity at Y=0

圖8 現場施工結束后的充填服務器Fig.8 Fill server after site construction

圖9 原三孔結構充填服務器上部Fig.9 The upper part of the server of original three-hole structure fills

5 完井工具結構改進

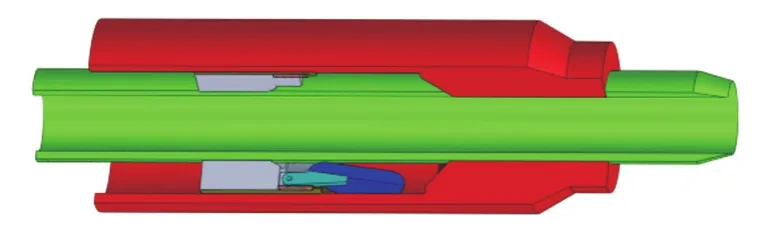

為徹底釋放壓力和速度,同時提高加砂排量,進行了全通徑充填裝置的研制,具體結構如圖 10所示。充填服務器采用全通徑管,以增加通流面積,避免速度和壓力對充填工具造成的沖擊磨損。該工具最大外徑設計為 110mm,服務器內通徑 48mm,適用于5-1/2″(139.7mm)的套變井充填完井。

圖10 全通徑充填裝置結構圖Fig.10 Structure diagram of full bore filling device

全通徑充填裝置在大港油田應用3井次,施工成功率達 100%,施工過程中排量 0.4~0.8m3/min,砂比 5%~10%,油壓 5~15MPa,施工結束后礫石充填工具沒有產生磨損現象,可重復使用,大幅降低了完井成本。

6 結論與建議

采用 k-ε模型對水平井充填過程中的充填服務器和充填裝置內流場進行了數值計算,攜砂液在噴砂孔位置出現了復雜渦流,導致流體對套管內壁面和噴砂孔形成了一定角度的沖擊,是影響工具壽命的重要原因。

研制六孔充填工具及全通徑充填工具,在保證充填服務器橫截面強度的同時能減小噴砂孔位置的渦流尺度,降低流體對充填裝置的沖擊作用,現場應用效果良好。