淺談我國臥式粉罐半掛車的技術現狀及發(fā)展趨勢

航空工業(yè)安徽開樂專用車輛股份有限公司 朱學平 李卿 王海涵

我國粉罐半掛車以臥式結構為主,承擔著水泥、粉煤灰等常規(guī)散裝物料的運輸,占據著絕對的市場份額。通過對我國臥式粉罐半掛車技術現狀分析,從車架、罐體、動力系統(tǒng)、結構鋁合金化、卸料性能等方面進行了詳細描述,闡述了我國目前臥式粉罐半掛車發(fā)展的水平,并根據目前國內市場形式,指出國內臥式粉罐半掛車的發(fā)展趨勢。

目前,臥式粉罐半掛車在國內主要承擔著散裝水泥、粉煤灰、膨脹劑、石灰粉等粉狀物料的運輸,是粉罐半掛車的主力軍。表1為2011~2017年粉罐半掛車產量數據,可以看出近7年粉罐半掛車的平均產量為14581臺/年,但隨國家政策、基建工程等的影響波動較大。2017年粉罐半掛車產量為33093臺,是2016年產量16595臺的2倍,是2015年產量7027臺的4倍,也是近7年來年產量的最高峰。

表1 2011~2017年國內粉罐半掛車產量

我國臥式粉罐半掛車技術現狀

圖1 臥式單倉粉罐半掛車

圖2 臥式雙倉粉罐半掛車

臥式粉罐半掛車的快速發(fā)展始于本世紀初期,特別是2008年前后,隨著國家基礎建設的加大及政策的影響,粉罐半掛車出現一次產量高峰,實現了粉罐半掛車的飛速發(fā)展。臥式粉罐半掛車按結構分為臥式單倉(如圖1)、臥式雙倉(如圖2)及臥式三倉粉罐半掛車。由于近年來治超力度的加大,目前市場上的臥式粉罐半掛車主要為臥式單倉、臥式雙倉粉罐半掛車,而臥式三倉粉罐半掛車已成為歷史中的“超級大粉罐”。

1.車架(底盤)技術現狀

1.1 車架結構技術現狀

臥式粉罐半掛車車架的結構應滿足GB/T 23336《半掛車通用技術條件》、GB/T 20070《道路車輛牽引車與半掛車之間機械連接互換性》等要求,以滿足設計的臥式粉罐半掛車車架(底盤)滿足半掛車的通用性及與半掛牽引車的匹配性。為實現車輛的輕量化,臥式粉罐半掛車的車架大梁在滿足基本性能的情況下,其他區(qū)域緊貼罐體,腹板最窄處寬度僅有70mm;同時在腹板較高處開輕量化孔,最大限度地降低車架的質量。從設計計算、CAE分析及市場驗證來看,在車架支腿前端、V型底部、前支架處應力較為集中,易引起對應處車架開裂,進而造成罐體撕裂,因此需在車架相應位置焊接加強腹板進行強度的加強。

1.2 車架材料技術現狀

目前國內臥式粉罐半掛車的車架大梁多采用Q345B、Q550D、T610L等材質,高強度鋼Q550D或T610L的使用大大降低了車架質量。設計可根據經驗公式t1/ t2= (σ2/ σ1) 1/2進行對比設計(式中t1、 σ1和t2、 σ2分別表示兩種材料相對應的厚度和屈服強度)。使用高強度鋼材料,對車架腹板、橫梁等板材亦可進行相應減薄,從而實現臥式粉罐半掛車車架的輕量化目標。

1.3 行走系統(tǒng)等技術現狀

1.3.1 懸架

慢性鼻-鼻竇炎術后3種不同填塞方法對患者不適感的影響(丁鋒 王然然 劉艷 李波蓬 蔡潔 楊莎莎 劉雪萍)5∶354

目前國內臥式粉罐半掛車行走系統(tǒng)多采用鋼板彈簧懸架,對32~40m3的臥式粉罐半掛車多采用少片簧結構,如3、4片簧結構;大立方臥式粉罐半掛車采用多片簧結構,如10片簧。同時對應片數的板簧又有不同的厚度,如4片鋼板彈簧有20mm、22mm、24mm厚等,對不同設計總重的臥式粉罐半掛車,選用不同規(guī)格的鋼板彈簧。

1.3.2 橋軸

臥式粉罐半掛車的橋軸多為鼓式橋軸,按噸位分有10t、13t、14t、15t、16t等。10噸位橋軸為近年來治超、限載情況下,富華、BPW等廠家推出的輕量化橋軸,但剎車片同13t橋軸有普通型(180)、加寬型(220)剎車片。

1.3.3 輪胎

臥式粉罐半掛車的輪胎多采用12R22.5子午線真空胎,少量亦有11.00R20子午線鋼絲胎、11R22.5子午線胎及12.00R20子午線鋼絲胎等。

1.3.4 鋼圈

鋼圈規(guī)格與輪胎規(guī)格匹配,臥式粉罐半掛車多采用9.0×22.5的鋼圈,鐵質鋼圈厚度分12mm、14mm、16mm,根據不同設計總重及行駛路況選擇不同的鋼圈。近年來,隨著治超、限載力度的加大,對標載車輛多采用輕量化12 mm厚鐵質鋼圈或鋁合金鋼圈。

由于臥式粉罐半掛車結構設計緊湊,聯動支腿的連桿與罐體干涉,因此臥式粉罐半掛車的支腿多選用單動支腿。按可承受的動載可分為8、24(25)、30(28)噸位,其中目前使用的8t支腿為鋁合金結構,僅能在車輛空載時撐起支腿;8t支腿是近年來治超、限載政策下的市場產物。

2. 罐體技術現狀

目前,國內臥式粉罐半掛車的罐體主要有兩種結構,一種是罐體呈單V型,又稱單倉結構;另一種則是雙V型,又稱雙倉結構。在罐體內部布置有氣室結構及流化床,作用為依靠壓縮氣體將裝載在密封罐內的物料流態(tài)化。

2.1 筒體結構的技術現狀

臥式單倉粉罐半掛車筒體由標準蝶形或橢圓型封頭及2段或4段斜錐形筒體構成;臥式雙倉粉罐半掛車筒體由標準蝶形或橢圓封頭、2段或3段斜錐筒筒體(前V型)、2段斜錐型筒體(后V型)、或直筒段構成;封頭與筒體、筒體與筒體間采用混合氣體保護焊雙面焊接而成。封頭材質一般選用低合金高強度壓力容器鋼Q345R或普通牌號的Q345B,封頭經旋邊板材有減薄量,但成型后的最小厚度應滿足設計要求。斜錐筒的材質可選用Q345B、T610L等低合金高強度鋼,筒體厚度根據壓力容器[1]筒體計算公式計算。2017年初安徽開樂推出了異形封頭結構的臥式單倉粉罐半掛車[2],封頭采用類橢圓型,有效提高了罐體的傾角,容積利用率及卸料速度,同時罐體、整車外形美觀,受到國內市場的青睞。

2.2 氣室、流化床結構的技術現狀

臥式粉罐半掛車筒體內部的封頭處或臥式雙倉粉罐半掛車的前、后倉的連接處布置有氣室結構,在筒體底部鋪設有喉管狀帆布流化床。近年來單倉無側化板結構[3]、 雙倉無側化板結構[4]得到了充分的發(fā)展,經過5年多的市場實際使用,單倉或雙倉無側滑板結構的臥式粉罐半掛車流化床性能基本穩(wěn)定,卸料速度、物料殘余率均得到了客戶的認可。而單倉或雙倉無側滑板結構的根本目的是實現氣室結構的輕量化,降低氣室結構維護的難度和維護的頻次。2017年年底安徽開樂開發(fā)出了無前后封頭內氣室的結構,對封頭內的氣室進行了改進,起到進一步氣室輕量化、便于維護氣室的目的。

3. 動力系統(tǒng)技術現狀

目前國內臥式粉罐半掛車一般配有車載空壓機,空壓機主要分為擺式、螺桿空壓機。由于擺式空壓機價格低、空氣排量大,為目前臥式粉罐半掛車車載空壓機的首選。擺式空壓機根據排量不同分為10/2、12/2、14/2、16/2空壓機,換算成空壓機進口處空氣流量分別為10m3/min、12m3/min、14 m3/min、16m3/min,空壓機出口處的額定氣壓為0.2MPa;擺式空壓機根據氣缸的數量又分為單缸、雙缸空壓機,由于單缸擺式空壓機質量輕,在治超、限載后,單缸擺式空壓機得到了廣泛應用和推廣。螺桿式空壓機具有質量輕、排量大、可持續(xù)工作時間長、使用壽命長的優(yōu)點,如格林眾福XK18、英格索蘭的GHH RAND CS90以及國內聯漢晟的主車取力用螺桿空壓機,但由于價格高出擺式空壓機的數倍,使用市場受到限制。

臥式粉罐半掛車的車載空壓機的動力源可選用獨立的動力源如柴油機(如圖3)、電機、柴油機與電機組成的雙動力(如圖4)、使用半掛牽引車的動力(即主車取力,如圖5)、電機與主車取力組成的雙動力(如圖6)等。由于主車取力動力系統(tǒng)采用半掛牽引車的發(fā)動機動力,省去了配柴油機、電機的裝置,因此在質量及成本上具有優(yōu)勢;在2016年9月21日國家加大對治超、限載力度后,主車取力動力系統(tǒng)得到了廣泛的應用。

4. 結構鋁合金化技術現狀

鋁合金材料的密度約2.7t/m3,僅是鋼材密度的1/3,鋁錳(3系)、鋁鎂(5系)、鋁鎂硅(6系)系列的鋁合金材料具有強度高的特點,目前在臥式粉罐半掛車上得到了廣泛的應用。圖7為鋁合金附件結構的臥式單倉粉罐半掛車,在外購件方面如六爪快開式人孔蓋,輕型、標準支腿,液壓成型弧形擋泥板,側防護,儲氣筒、后防護、鋼圈等結構件上均應用有鋁合金材料;在自制件方面如罐頂走道、進氣管道、車架的前后圍板、工具箱等方面均可應用鋁合金材料。隨著國內鋁合金專用車的迅速發(fā)展,目前全鋁合金結構的臥式單倉粉罐半掛車(如圖8)在國內市場上也嶄露頭角。全鋁合金臥式粉罐半掛車的核心技術為罐體的安全質量、流化床布置、車架行走機構的布置、整車承受動載的安全性等。表2為室溫下厚度為3~6mm罐體常用鋁合金板的力學性能,可以看出,5083-O/H111作為鋁合金粉罐半掛車筒體材料具有較好的強度理論基礎;以及從歐洲粉罐半掛車市場看,具有較好的市場實踐基礎。由于全鋁合金結構的臥式單倉粉罐半掛車的罐體安全質量、整車承受動載的安全性有待市場的驗證,全鋁合金結構的臥式單倉粉罐半掛車在國內還處于市場試驗階段。

表2 室溫下厚度為3~6mm罐體常用鋁合金板的力學性能[5][6]

5. 卸料性能技術現狀

未來我國臥式粉罐半掛車的發(fā)展趨勢

1.罐體安全質量

隨著市場對輕量化車輛的追求,臥式粉罐半掛車的罐體在使用高強度鋼的情況下,罐體厚度越來越小,近年來市場上多家企業(yè)的的臥式粉罐半掛車出現了臥式粉罐半掛車罐體塌陷、凹癟等變形現象。這與罐體厚度小、未對罐體薄弱處進行加強有關,需從設計計算、CAE分析方面著手認真論證,同時需對罐體進行嚴格的耐壓強度試驗。因此,對罐體進行輕量化,采用高強度鋼減輕自重的同時,需注意罐體的安全質量,在兩者求交集的情況下,得出理論可靠、經得起市場驗證的最小罐體厚度及罐體加固方法。

2.輕量化

縱觀國內臥式粉罐半掛車飛速發(fā)展的二十年,前十年臥式粉罐半掛車在向大立方、大載重方向發(fā)展;近十年來,臥式粉罐半掛車在向小立方、輕量化發(fā)展,這與市場需求及國家政策導向息息相關。縱觀近兩次GB 1589《汽車、掛車及汽車列車外廓尺寸、軸荷及質量限值》的修訂,緊跟其后交通運輸部便會出臺超限運輸車輛行駛公路管理規(guī)定加大對超載、超限車輛的管理,隨之是市場對輕量化車輛的嚴重渴求。車輛的輕量化可降低油耗、環(huán)保,多載貨,是爭得市場的必勝法寶。因此,輕量化技術是專用車輛的關鍵技術,也是未來臥式粉罐半掛車發(fā)展的重要方向之一。

3.卸料速度更快、剩余率更低

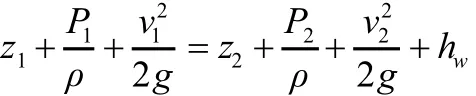

卸料速度、剩余率是粉罐半掛車的重要性能指標,一直以來也是臥式粉罐半掛車需要提升的性能指標。根據伯努利方程式[8]

式中,z1、 z2, P1、 P2、 v1、 v2分別為流體在截?1、截?2的勢能?度、壓強及平均流速;hw為流體從截?1到截面2的流動過程中的機械能損失(又稱為總流的水頭損失)。從上述可以看出,為提高卸料速度v2,可從提高初始壓強P1(如提高空壓機或氣源排量);降低機械能損失hw(減少出料管摩擦及沿程能量損失等)方面著手進行改進;同時卸料速度還與物料的屬性、含水量、卸料高度等因素有關。對降低物料剩余率應不斷縮小流化床面積,減少罐體流動死角以及采用下出料方式卸料,杜絕罐體卸料剩余的可能。

4.標準化、模塊化、組裝化

隨著輕量化車型的推廣,目前市場的主流區(qū)域基本都是需求32~45m3之間的臥式單倉粉罐半掛車,而大多數廠家的自重基本相差在0~300kg以內。同時在卸料速度、剩余率性能相差不大的情況下,對于專用汽車企業(yè)而言,對車輛進行標準化、模塊化、組裝化設計,是實現在最短的時間內提車的有效途徑。如德國的Schmitz公司實現了側簾廂式運輸半掛車在18h內接車。提高產品零部件之間的通用性,實現小總成部件的模塊化設計、制造及裝配,降低整車制造的誤差,提高每個部件之間焊縫的精細化是在目前市場臥式粉罐半掛車“同質”化嚴重情況下的提升目標。