純電動汽車的整車布置

張華清

(中國第一汽車股份有限公司天津技術開發分公司)

隨著能源危機的出現以及改善人類生存環境的呼聲的日益增高,新能源汽車(純電動汽車、混合動力汽車及燃料電池汽車)被越來越多的人所重視。我國汽車產業在國家政策的引導及推動下,以純電動汽車為代表的新能源汽車從起步階段迅速進入到加速階段。基于電動汽車當前快速發展的形式以及廣闊的發展前景,對于純電動汽車的研究已勢在必行。文章將從純電動汽車關鍵零部件的選型及布置方面進行闡述。

1 純電動汽車的整體結構

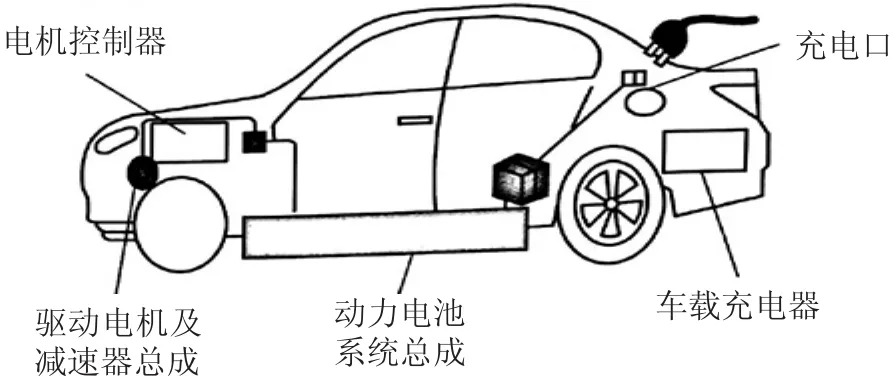

純電動汽車的關鍵部件及其一般位置,如圖1所示。純電動汽車的驅動布置形式多樣、比較靈活,概括起來分為電動機中央驅動、電動輪驅動和輪轂電機驅動3種形式。

圖1 純電動汽車的結構布置

1.1 電動機中央驅動形式

電動機中央驅動形式共有3種。

1)直接借用傳統內燃機汽車的驅動方案,由發動機前置前驅發展而來。它由電動機、離合器、變速器和差速器組成,用電驅動裝置替代了發動機,通過離合器對電動機動力與驅動輪進行連接或動力切斷,變速器提供不同的傳動比以滿足轉速和轉矩的需求,差速器實現轉彎時兩車輪以不同車速行駛。

2)由電動機、固定速比減速器和差速器組成。在這種驅動系統中,利用電動機在大范圍轉速變化中具有恒功率的特性,采用固定速比減速器,由于沒有離合器和變速器,因此可以減少機械傳動裝置的體積和質量。

3)與前輪驅動、橫向前置發動機的燃油汽車的布置形式相似,它將電動機、固定速比減速器和差速器集成為一個整體,2根半軸連接2個驅動車輪。

1.2 電動機電動輪驅動形式

電動機電動輪驅動形式,即使用2個牽引電動機代替機械差速器,2個電動機分別驅動各自車輪,每個電動機的轉速可以獨立調節與控制,實現電子差速控制,省掉了機械差速器。

1.3 輪轂電機驅動形式

輪轂電機驅動形式共有2種。1)電動機和固定速比的行星齒輪減速器安裝在車輪里面,沒有傳動軸和差速器,從而簡化了傳動系統。但是這種方式需要2個或4個電動機,其控制電路也比較復雜,這種驅動方式在重型電動汽車上有較廣泛的應用。2)采用低速外轉子電動機直接驅動車輪,舍棄電動機與驅動輪之間的機械傳動裝置,電動機轉速控制等價于輪速控制[1]301。

目前,大部分主機廠的純電動車型多為利用現有平臺進行擴展衍生,考慮到平臺車的車身結構,一般采用電動機中央驅動形式。同時,考慮到電動機本身的轉矩及功率特性,可以取消變速器,即采用第3種電動機中央驅動的布置形式,將驅動電機、電機控制器及減速器布置在前機艙內并采用前輪驅動的形式。

2 動力系統的選型及布置

整車動力系統的選型計算主要包括對驅動電機轉矩功率的要求以及對減速器的要求。

2.1 驅動電機的選型

驅動電機的選擇直接影響到純電動汽車的動力性能,選擇合適的驅動電機能夠使電機高效工作,且能夠更好地保護電機,延長其使用壽命。

不同工況下,純電動汽車動力性能要求各不相同,所以驅動電機的選型應同時滿足額定輸出功率與峰值輸出功率的參數需求。一般由最高車速目標來確定驅動電機的最低額定輸出功率,由加速性能和爬坡能力來確定驅動電機的最低輸出峰值功率。

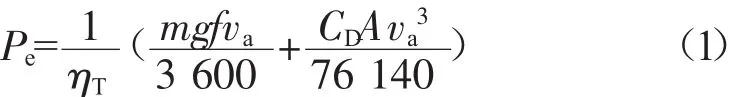

根據最高車速目標以及估算的整車滿載總質量,通過式(1)即可計算出最高車速下,驅動電機的額定輸出功率,該值應小于所選驅動電機的額定功率。

式中:Pe——驅動電機額定功率,kW;

ηT——機械效率,一般取90%;

m——汽車滿載總質量,kg;

g——重力加速度,取9.8 m/s2;

f——汽車的行駛阻力系數,可取0.008;

va——汽車車速,km/h;

CD——空氣阻力系數;

A——汽車迎風面積,m2。

由于純電動汽車峰值功率的大小是由加速性能和爬坡能力來決定的,可以通過式(2)計算出最大爬坡角度情況下,汽車以目標速度行駛時,需要驅動電機輸出的最大功率。

式中:Pm1——最大爬坡角度下的電機功率,kW;

α——最大坡道角度,(°);

μa1——最大爬坡角度下的車速,km/h。

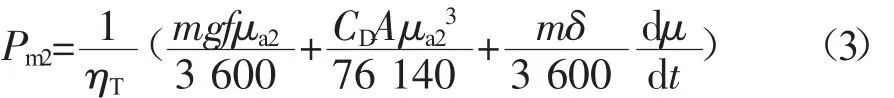

通過式(3)計算出汽車以最大加速度行駛時,需要驅動電機輸出的最大功率。

式中:Pm2——最大加速度下的電機功率,kW;

μa2——加速度最大時車速,km/h;

δ——旋轉質量換算系數,δ=1.05。

結合Pe通常是驅動電機峰值功率(Pmax)的1/3的經驗關系,即可確定Pe1及Pmax應滿足:

式中:Pe1——驅動電機應滿足的額定功率,kW;

λ——峰值功率與額定功率的比值,λ=3;

Pmax1——驅動電機應滿足的峰值功率,kW。

根據額定功率及峰值功率的要求,結合驅動電機供應商的產品類型,即可選出符合以上參數性能及空間布置要求的驅動電機。

2.2 確定傳動比

合適的傳動比能夠減少功率的損耗,減輕電動機的負荷。

根據最高車速目標以及估算的整車滿載總質量,通過式(6)可計算出最高車速下的傳動比,該值應大于最終選擇的傳動比。

式中:i——主減速器傳動比。

根據爬坡度目標值及所選驅動電機轉矩參數,通過式(7)和式(8)即可計算出傳動比最小值。

式中:Ft——汽車的行駛阻力,N;

γ——車輪滾動半徑,m;

T——驅動電機輸出轉矩,N·m。

在以上傳動比范圍內即可確定一個傳動比值。后續根據驅動電機的相關參數,結合傳動比及電池容量選擇,可對整車性能目標進行比對計算驗證。

2.3 驅動電機的布置

參考第3種電動機中央驅動的結構布置形式,驅動電機及電機控制器帶減速器總成布置在前機艙中,通過懸置固定在車身上。當然,為提高駕駛性及動力性,部分車型會采用雙電機中央驅動布置,即后軸采用同樣的布置形式布置驅動電機來驅動后軸,但此種布置形式可能會壓縮電池的布置空間,且會增加后懸架的設計難度。而且應注意,由于電動機的轉矩特性,布置時需考慮驅動軸初始工作角度,應盡量小以保證驅動軸不被扭斷。

3 動力電池的選型及布置

動力電池是電動汽車上的核心部件,也是純電動汽車唯一的能源提供者,它決定了電動汽車的續駛里程和輸出動力大小這2個重要參數[2]。

3.1 動力電池的選型

動力電池的選型計算需要結合選定的驅動電機的額定電壓來確認串聯電池數量,結合工況續駛里程性能要求下的消耗能量來確定電池組的并聯電池數量,從而確定電池容量。

動力電池布置既要滿足空間、能量密度、功率密度以及碰撞安全方面的要求,同時還要注意防水防塵。目前世界范圍內的動力電池能量密度較低。以三元鋰電池為例,其單體能量密度基本處于180 W·h/kg的水平,而系統的能量密度基本上都低于110 W·h/kg,這就決定了要達到相應的續駛里程,需要龐大的電池系統[3]。

綜合各種類型電池的安全穩定性、能量密度及循環壽命,并參考成本及目前市場上的主流車型搭載情況,三元鋰電池以其突出的能量密度受到市場的青睞。

3.2 動力電池的布置

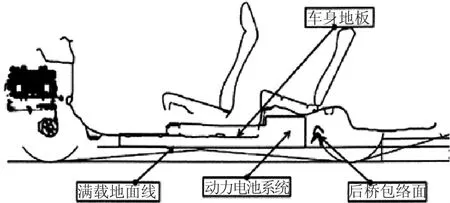

目前,動力電池在整車的布置位置主要有:行李艙、座椅下、前機艙+行李艙、地板下。圖2示出動力電池在地板下的布置圖。

圖2 動力電池在地板下的布置圖

如圖2所示,這種布置能使前后軸荷分配更合理,提高碰撞時車身對電池的保護,而且電池整塊布置能顯著提高電池的能量密度,并便于拆卸及更換;但布置在地板下的動力電池應高于整車的最小離地間隙,所以具體位置或結構需根據人機布置、車身結構、空間及整車的碰撞安全性、通過性、操縱穩定性等性能要求進行布置,即最小離地間隙及人機布置限制其Z向尺寸,碰撞安全性限制其Y向尺寸,后懸架結構等限制其X向尺寸。

4 前機艙其他零部件的布置

在純電動汽車的布置過程中,由于前機艙去掉了發動機和變速器等,空出了大量的空間。而目前電動機及電機控制器等都在趨近模塊化以便于提高工作效率,再加上減速器,這就需要一個充足的布置空間。另外,前置動力前驅依然是有效的驅動形式,因此目前大部分純電動車型依然將一些關鍵零部件,如:驅動電機、電機控制器、減速器、電動真空泵、空調壓縮機、冷凝器、車載充電機、配電盒及DCDC等布置在前機艙。這些零部件的布置不僅關系到各個部件功能的實現,同時也關系到整車性能,如整車軸荷、制動性能、熱量管理以及對電子電器元件的電磁干擾影響。各部件的距離,特別是高壓電的電磁防護、運動干涉、碰撞安全及高壓安全等對前機艙的總布置工作提出了非常苛刻的要求,因此零部件的布置主要依據以下原則進行:1)重要零部件按等級劃分、按照重要程度進行優先布置;2)按照占據空間的程度進行;3)對有高壓電磁干擾要求的零部件進行隔離或者布置出安全距離;4)依據制造、安裝及維修的相關要求;5)依據碰撞的要求;6)相關零部件集成的可行性分析;7)國家法規中對行人保護的要求;8)避開運動件的要求;9)機械振動的要求[1]303。

5 結論

純電動汽車的總布置設計工作是一項系統工程,需要協調車身、動力系統、電池、內外飾及造型等相關部門同時進行。總布置設計工作的開展需建立在對純電動汽車的整車性能、驅動電機、動力電池及高壓安全等相關知識相當熟悉的基礎上,總布置工程師需對純電動汽車布置進行深入的研究。