基于HSE管理構建石化企業安全生產個性化預測預報系統

張道斌

(國家安全生產監督管理總局化學品登記中心,山東 青島 266071)

2017年我國發生了較大及以上安全生產事故17起,同比上升54.5%,安全形勢嚴峻。如何有效地預測預報安全生產事故的發生,一直是安全領域重要的議題。建立完善的企業安全生產動態監控和事故預測預報體系一直是國務院、國家安全監管總局重點強調的工作,2017年4月1日我國實施的新版《企業安全生產標準化基本規范》要求:企業應根據生產經營狀況、安全風險管理及隱患排查治理、事故等情況,運用定量或定性的方法,建立體現企業安全生產狀況及其發展趨勢的安全生產預測預報體系[1]。同時,是否建立有效的安全生產預測預報體系也是標準化一級企業區別于標準化二級企業的重要考核條件之一[2]。為此,本文針對目前石化企業建立的安全生產預測預報系統普遍存在的問題,結合石化企業HSE管理的實際,提出了一套能充分反映石化企業安全生產狀態的個性化預測預報系統,成為石化企業生產過程中安全管理的重要工具和手段,以促進石化企業的安全生產。

1 石化企業安全生產預測預報的現狀與存在的問題

雖然我國相關法律法規及規范性文件要求企業建立安全生產預測預報體系,但目前仍未出臺石化企業構建安全生產預測預報體系的指導性標準。部分石化企業為了申請標準化一級企業達標,利用Excel表等工具建立了算法較簡單的安全生產預測預報體系。目前,全國25家安全生產標準化一級企業,構建安全生產預測預報體系的方法各不相同,總體來看可分為4類:一是基于隱患分析,通過將統計發現隱患的數量乘以可能造成的不同后果所分配的系數,最后相加求和得出預測指數;二是基于安全風險評價,通過辨識分析可能導致事故發生的危險因素,利用風險矩陣等方法,評價出它們的危險等級并制定管控措施;三是基于某些關鍵生產控制參數,通過相關軟件統計匯總自動化控制系統(DCS)中報警時間、報警數量以及關鍵指標偏離次數等參數形成預測指數;四是基于層次分析法(AHP),通過選取一定的預測指標,采用專家打分法和層次分析法相結合的方法確定預測指標權重,并選取相應的數學方法構建安全生產預測模型[3-5]。

然而,石化企業現有的這些安全生產預測預報系統普遍存在預測指標獲取不全和預測模型較為簡單的問題,如預測指標僅僅考慮隱患數量、事故發生次數、應急演練數量、培訓教育次數4項指標,對于規模較大的石化企業來講,數據收集的全面性和及時性無法得到保證[6];建立的安全生產預測指數模型只是將上述4項指標按照修正系數進行簡單的代數加和,對于石化企業過程安全管理缺乏適應性和精確性,使得構建的安全生產預測預報系統有效性差、結果失真,不能客觀地反映石化企業安全生產的實際。因此,結合石化企業HSE管理的實際,選取一套能充分反映石化企業安全生產狀態的預測指標是重中之重。

2 石化企業安全生產預測指標的篩選與構成

2. 1 安全生產預測指標的選取原則和來源

安全生產預測指標的選取應與企業的安全生產狀況相適應,并且要具有動態性和系統性,既要有定性的指標,又要有可量化的指標[7]。具體選擇原則和來源如下:

(1) 為了避免重復工作,并有利于推廣,預測指標的選取應建立在企業已有的安全管理體系的基礎上,如石化企業的HSE管理體系、安全生產標準化管理等。

(2) 要充分考慮到預測指標數據采集統計工作的困難性和復雜性,應盡量依托企業已有的統計數據和信息統計渠道。

(3) 為了保證采集信息的時效性和真實性,采集信息的中間傳遞環節要盡可能的少,信息的獲取盡可能要來源于直接觀察與現場監測。

(4) 為了避免預測信息的片面性,預測指標錄入人員應盡可能地覆蓋企業各專業、各層級。

(5) 應及時總結預測預報體系的運行情況,調整和優化預測指標和預測模型,使其與企業的實際安全生產狀況符合;當預測結果與企業的安全生產實際運行情況出現較大偏差時,應調整相關預測指標、預測模型及閾值[8]。

2. 2 石化企業安全生產預測指標體系的構成

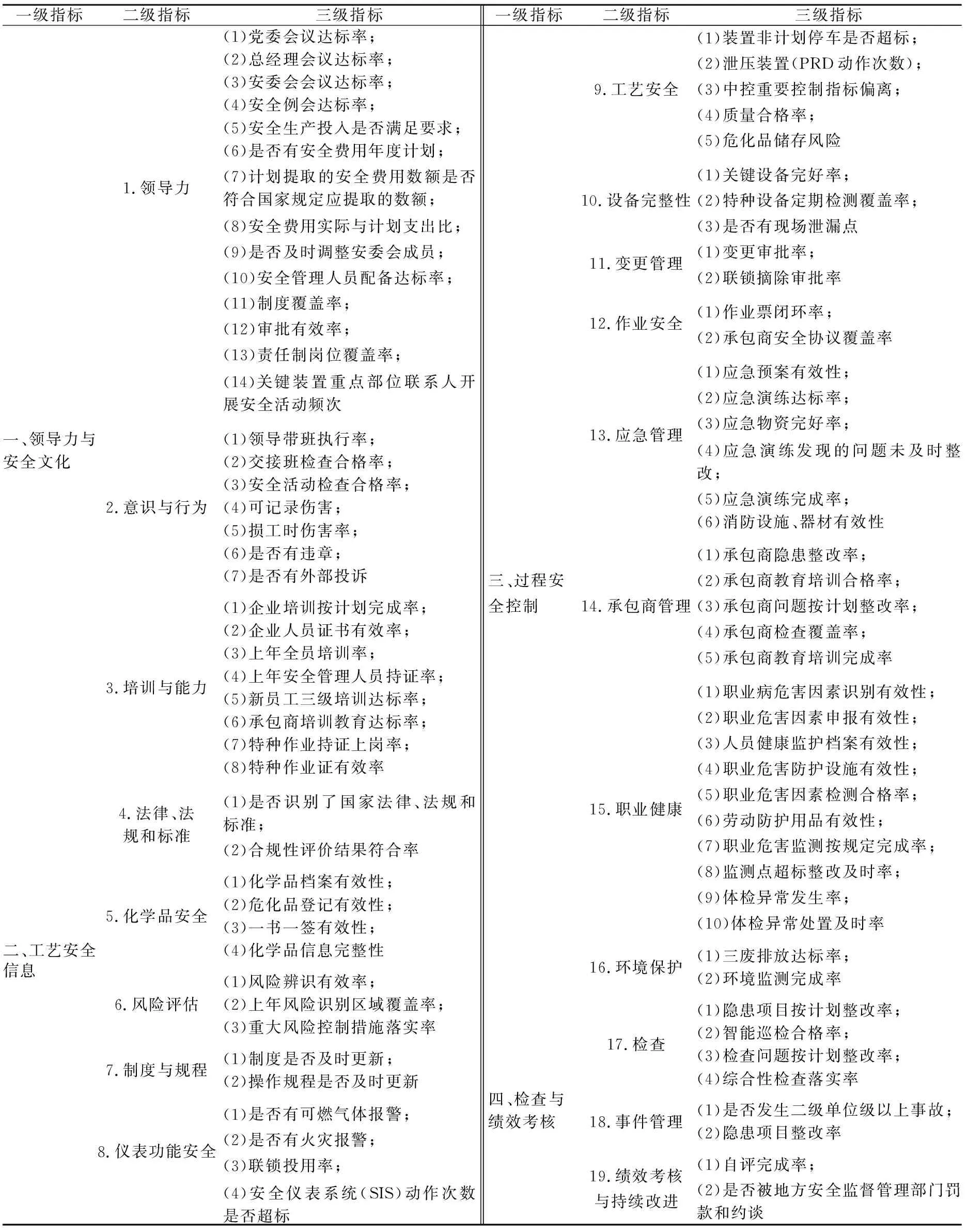

本文在分析大量化工企業安全事故案例的基礎上,結合我國企業安全生產標準化管理以及石化企業HSE管理的實際,建立了石化企業安全生產預測指標體系。該預測指標體系可劃分為三級,其中一級指標4個,分別是領導力與安全文化、工藝安全信息、過程安全控制、檢查與績效考核[9-12];二級指標19個,反映了石化企業過程安全管理的各個關鍵要素;三級指標87個,量化了石化企業生產過程中安全管理的各項具體內容,詳見表1。

表1 石化企業安全生產預測指標體系

3 石化企業安全生產預測指數模型的構建

安全生產預測指數可以概括為將影響企業安全生產的預測指標,通過數據統計、建模、分析和計算,用來定量化表征企業安全生產的狀態和發展趨勢[13]。

本文考慮了安全管理薄弱環節預測和綜合預測,構建了基于安全生產預測指標得分的石化企業安全生產預測指數模型,以便能夠實時、準確地反映石化企業安全生產的狀態,查找企業安全管理的薄弱環節,并對安全生產未來發展趨勢做出預測。石化企業安全生產預測指數(SPI)的計算公式如下:

SPI=I1+I2-I3-I4+I5

(1)

式中:SPI為企業安全生產預測指數;I1為安全生產預測指標得分;I2為隱患整改率指數;I3為培訓教育指數;I4為應急演練指數;I5為安全生產事故指數。

3. 1 安全生產預測指標得分I1

安全生產預測指標得分I1的計算公式為

(2)

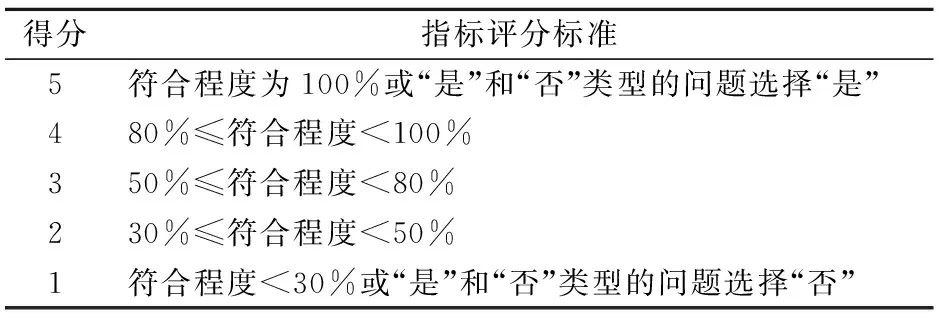

每個三級預測指標滿分值為5分,具體評分準則見表2。

表2 三級預測指標評分準則

注:“是”和“否”類型的預測指標,只按符合程度為100%或<30%計算。

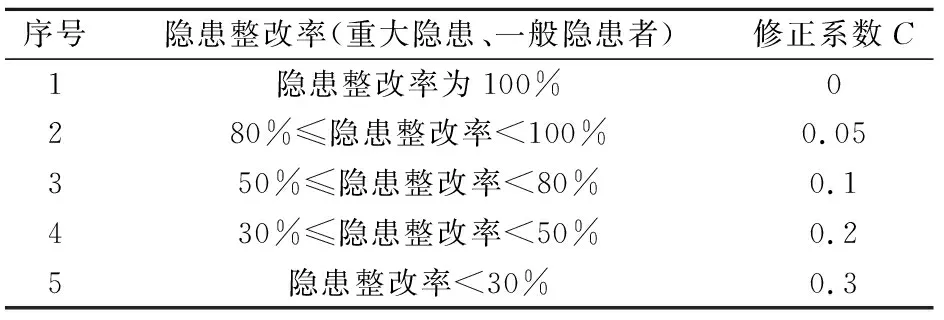

3. 2 隱患整改率指數I2

隱患整改率指數I2的計算公式為

I2=B·C

式中:B為隱患的個數;C為隱患整改率對應的修正系數,其取值見表3。

表3 隱患整改率對應的修正系數表

3. 3 培訓教育指數I3

培訓教育指數I3的計算公式為

(4)

式中:Dn分別為企業級、二級單位級、基層單位級(在統計周期內)教育培訓的次數,n=1,2,3;dn分別為企業級、二級單位級、基層單位級培訓教育對應的修正系數,n=1,2,3;e1i為企業級培訓教育時間比值對應的修正系數,i=1,2,3,4,5;e2i為二級單位級培訓教育時間比值對應的修正系數,i=1,2,3,4,5;e3i為基層單位級培訓教育時間比值對應的修正系數,i=1,2,3,4,5。

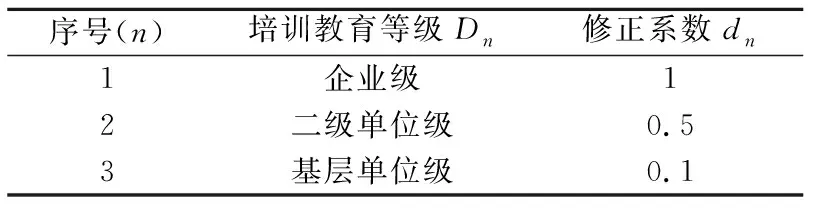

不同的培訓教育等級對應的修正系數見表4。

表4 培訓教育等級對應的修正系數表

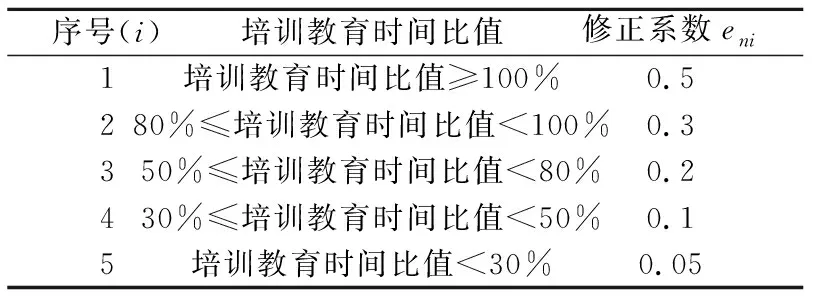

企業從業人員培訓教育的實際時間與企業培訓教育計劃的時間的比值,即培訓教育時間比值對應的修正系數見表5。

表5 培訓教育時間比值對應的修正系數表

3. 4 應急演練指數I4

應急演練指數I4的計算公式為

(5)

式中:Fn為分別企業級、二級單位級、基層單位級(在統計周期內)應急演練的次數,n=1,2,3;fn分別為企業級、二級單位級、基層單位級應急演練對應的修正系數,n=1,2,3;e1i為企業級應急演練結束后一段時期內的修正系數,i=1,2,3;e2i為二級單位級應急演練結束后一段時期內的修正系數,i=1,2,3;e3i為基層單位級應急演練結束后一段時期內的修正系數,i=1,2,3。

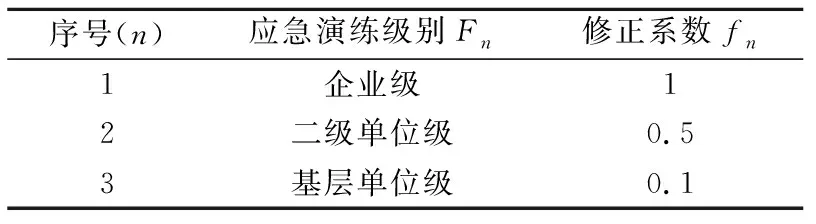

不同應急演練級別對應的修正系數見表6。

表6 不同應急演練級別對應的修正系數表

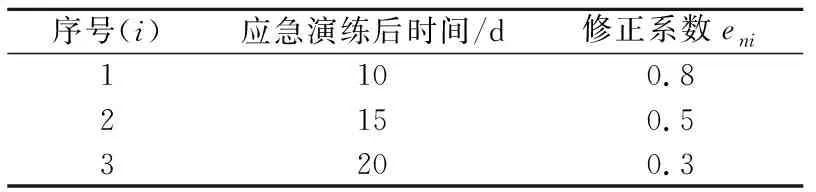

此外,還需要考慮應急演練后20 d內對企業安全生產狀況產生的不同影響,應急演練后各段時間內對應的修正系數見表7。

表7 應急演練后時間對應的修正系數表

3. 5 安全生產事故指數I5

安全生產事故指數I5的計算公式為

I5=G1g1+G2g2+G3g3+G4g4+G5g5

(6)

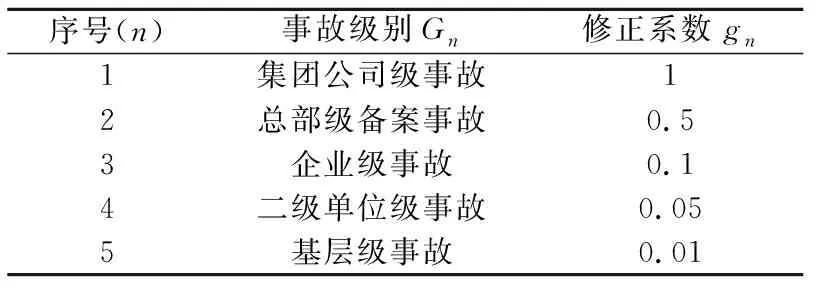

式中:Gn為(在統計周期內)當期各級事故起數;gn為當期不同級別事故對應的修正系數,n=1,2,3,4,5。

不同級別事故對應的修正系數見表8。

表8 不同級別事故對應的修正系數表

4 石化企業安全生產預測預報系統的應用與分析

石化企業可根據上述預測方法開發定制安全生產個性化預測預報系統的管理軟件,其中預測指標的錄入數據可從石化企業安全管理信息系統自動獲取,從而實現了安全生產預測預報系統和安全管理系統的數據共享[14-15]。石化企業安全生產預測預報系統通過預測指標數據的采集和錄入,依據安全生產預測指數模型自動計算出4個一級指標的分數,4個一級指標的分數取平均值并結合相關修正系數生成預測指數;然后將每段時期的預測指數相連,形成預測指數曲線;最后采用離散灰色DGM(1,1)預測模型來預測企業安全生產未來的發展趨勢[16-17]。具體過程如下:

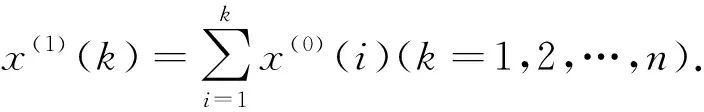

設X(0)為非負序列,即X(0)={x(0)(1),x(0)(2),…,x(0)(n)},計算X(0)的一次累加生成序列X(1),有

X(1)={x(1)(1),x(1)(2),…,x(1)(n)}

則離散灰色預測模型X(1)(k+1)=β1x(1)(k)+β2的最小二乘估計參數列滿足:

取x(1)(1)=x(0)(1),則遞推函數為

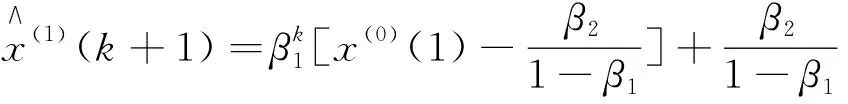

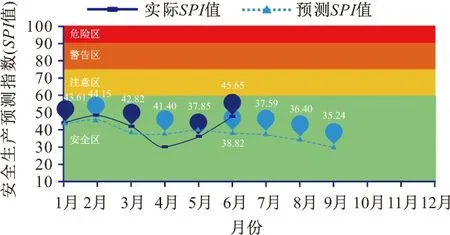

基于上述模型的建模原理和某石化企業2017年1至6月份的預測指標數據,所得預測結果如下:

X(0)=(43.61,48.32,42.82,32.67,37.85,45.64)

X(1)=(43.61,91.93,134.75,167.42,205.27,250.91)

取3步預測值分別為37.59、36.40、35.24。

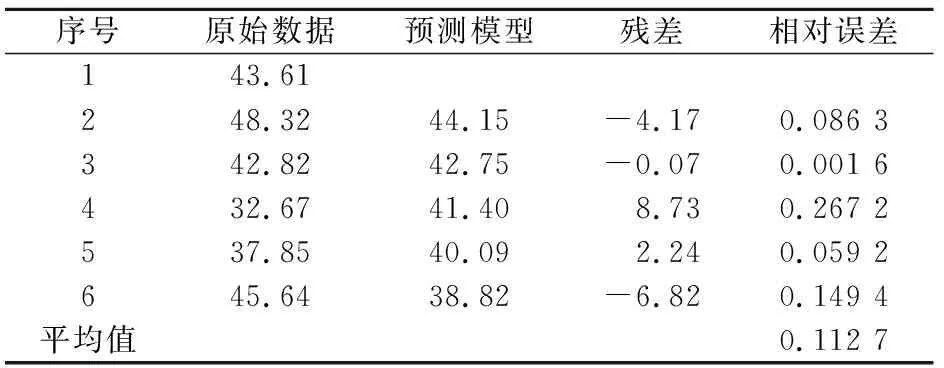

預測模型的誤差檢驗結果見表9。

表9 預測模型誤差檢驗表

由表9可知,預測模型的模擬值與原始值的誤差較小,平均相對誤差為0.112 7,表明預測模型精度較高可以使用。

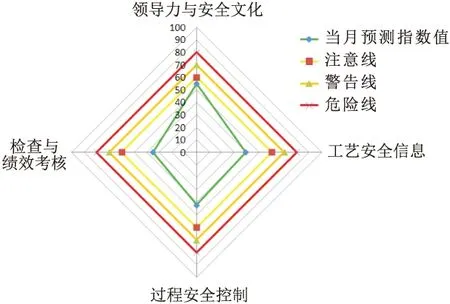

圖1為某石化企業2017年某月4個一級指標的得分分布圖,由此可以發現該企業安全管理的薄弱環節。

圖1 某石化企業2017年某月4個一級指標的得分分布圖Fig.1 Distribution of the four first-grade indexes’ scores of a petrochemical enterprise in a month of 2017

利用某石化企業一級指標的得分,通過安全生產預測指數模型計算出當月的預測指數,每月的預測指數相連接形成預測指數曲線,并根據已生成的預測指數曲線利用離散灰色DGM(1,1)預測模型,可以預測得到未來一段時間該企業安全生產預測指數(SPI值)及其發展趨勢曲線,見圖2。

圖2 某石化企業2017年安全生產預測預報圖Fig.2 Forecast chart of work safety of a petrochemical enterprise in 2017

5 結論與建議

安全生產預測預報技術是目前企業安全生產管理研究領域的一個新課題,與傳統方法相比,本文提出的基于石化企業HSE管理的安全生產預測預報系統(方法)更符合石化企業的實際,具有適用性和準確性。該方法融合了石化企業日常安全管理的數據,并能夠實現與安全管理信息系統的數據共享,可為國家制定石化企業安全生產預測預報技術指導標準提供依據。然而,目前該預測預報系統只是從管理信息系統自動獲取數據,今后還需要進一步借鑒“大數據”的相關技術,充分利用其他數據庫(如設備設施、DCS儀表)等獲取更為有效的數據信息,這將會極大地提高企業安全生產預測預報系統數據采集、數據挖掘的效率,使石化企業安全生產預測預報系統真正成為安全管理的重要工具和手段。對于預測閾值范圍的劃定尚需基于實踐積累和經驗不斷完善,并在企業實際運行數據的基礎上進行修正,將會取得更加理想的預測效果。另外,在預測預報系統具體實施的過程中,還需要考慮一些其他因素,并在企業進行試點應用與實踐中,不斷優化該安全生產預測指標體系、完善安全生產預測模型,這將是下一步研究工作的重點。