單側超載基坑的鋼支撐自動伺服系統應用實踐

龔金弟

1. 上海市基礎工程集團有限公司 上海 200002;2. 上海市非開挖建造工程技術研究中心 上海 200002

在我國軟土地區如上海、蘇州等地的施工過程中,對周邊環境影響的控制日趨嚴格,基坑施工尤其是開挖過程中對圍護變形控制的要求也越來越高。其中,鋼支撐自動伺服系統以其自動控制、實時補償與監控、可反復使用的特點,在鄰近地鐵的基坑或其他深基坑施工中得到廣泛應用,且都取得了很好的效果[1-3]。

而針對單側超載的基坑,應用鋼支撐自動伺服系統的實例卻未曾有過。本文針對基坑單側超載,詳細記錄了鋼支撐自動伺服系統在上海周家嘴路越江隧道新建工程浦東機架段基坑施工應用過程中的相關數據及特征。

1 工程概況

上海周家嘴路越江隧道新建工程有浦東、浦西兩個岸上開挖段,其中浦東1區機架段與浦西1區設備段開挖深度基本一致,兩段基坑圍護結構都采用厚1 000 mm地下連續墻,且都設置6道支撐(第1、4道為混凝土支撐,第2、3、5、6道為鋼支撐)。

另外,兩段基坑的地質條件相似,都涉及到高靈敏度的第③層灰色淤泥質粉質黏土、第④層灰色淤泥質黏土及第⑤1層灰色粉質黏土。其中浦西設備段周邊環境較好;浦東機架段單側超載,在位于浦東機架段北側15.7 m處為東靖苑一期6層磚混結構居民樓及1層裙房商鋪,處于2倍基坑深度范圍線內,該幢建筑物的荷載大約為90 kPa,采用450 mm×450 mm混凝土預制方樁基礎,樁長18 m,在基坑北側4 m左右處為社會臨時道路。

為此,在浦東機架段基坑開挖施工過程中,第2、3道支撐采用了鋼支撐自動伺服系統,而浦西設備段則采用了傳統鋼支撐。

本文選取了4個特征測斜點在基坑施工過程中的圍護結構深層水平位移實時監測數據進行分析,其中浦東機架段的2個測斜點為PD3北側P10點(該側荷載較大)、PD3南側P11點(圖1);浦西設備段的2個測斜點為PX3北側P48點、PX3南側P49點(圖2)。

圖1 浦東機架段P10、P11測斜點

圖2 浦西設備段P48、P49測斜點

2 系統的布置及設定

浦西設備段基坑整體受控,浦東機架段基坑受北側超載影響,在基坑開挖前決定將第2、3道支撐采用鋼支撐自動伺服系統,共設置自適應鋼支撐71根(圖3)。

圖3 浦東機架段第2、3道支撐布置

浦東機架段基坑采用進口新一代高速PLC組成雙層網絡對所有液壓泵站、油缸實現集中控制,自動補償。

其中,第1層網絡采用NET/H網絡,設有2個操作站,一個為遠程操作站,一個為本地操作站,主要實現集中控制、遠程數據采集、監控、遠程控制。第2層網絡采用CCLINK網絡,設有24臺就地控制柜,主要實現設備的驅動、數據采集、PID控制的指令輸出。每臺控制柜PLC子站負責控制4臺液壓泵站,包括所有的啟動、停止、補償、數據采集、PID自動控制等[4-5]。

浦東機架段第2、3道鋼支撐自動伺服系統的軸力設定值見表1。

表1 支撐軸力設定值

3 實測數據及分析

在基坑開挖階段,通過對P10、P11、P48、P49測斜點處的圍護結構深層水平位移情況(圖4)的相關數據分析,可以得出以下結論:

圖4 圍護結構深層水平位移

1)對于單側超載的基坑,兩側圍護結構變形存在明顯差異,而對于兩側未超載(或荷載相似)的基坑,兩側圍護結構變形差異不大。

2)基坑開挖階段,應用了鋼支撐自動伺服系統的單側超載基坑,其未超載一側的圍護結構深層水平位移最大值要比兩側未超載的基坑圍護結構深層水平位移最大值小18%。

3)基坑開挖階段,在應用鋼支撐自動伺服系統的單側超載基坑中,超載一側的圍護結構深層水平位移最大值比未超載一側的圍護結構深層水平位移最大值高48%。

4)基坑開挖階段,在應用鋼支撐自動伺服系統的單側超載基坑中,在未超載一側,位于自適應鋼支撐處的圍護結構變形方向會發生反轉,反轉點在位于第2道支撐下2 m左右。

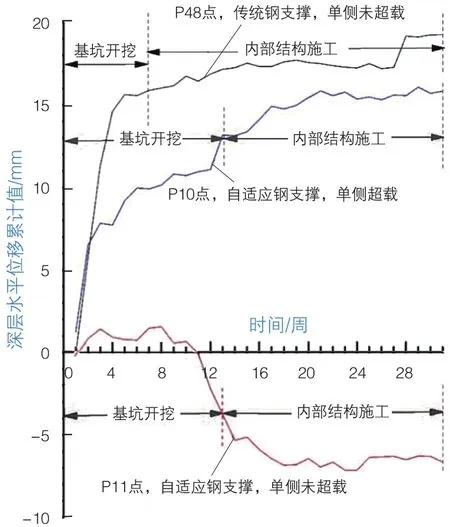

另外,本文選取P10、P11、P48測斜點在基坑開挖及內部結構施工階段位于第2道、第3道支撐位置處的圍護結構深層水平位移累計及位移速率的周變化情況進行分析(圖5、圖6)。

圖5 第2道支撐處圍護結構變形情況

圖6 第3道支撐處圍護結構變形情況

通過對圖5、圖6的相關數據進行分析,可以得出以下結論:

1)在基坑開挖階段,采用鋼支撐自動伺服系統的單側超載基坑,其位于自適應鋼支撐處的圍護變形速率整體上比采用傳統鋼支撐的基坑圍護變形速率小。

2)不管是采用傳統鋼支撐的兩側未超載基坑,還是采用鋼支撐自動伺服系統的單側超載基坑,在基坑開挖完成后內部結構施工階段,圍護結構深層水平位移都趨于穩定。

3)在內部結構施工完成之后,應用鋼支撐自動伺服系統的單側超載基坑,其位于第2道支撐位置處的圍護結構深層水平位移,要比采用傳統鋼支撐的兩側未超載基坑位于同樣位置處的圍護結構深層水平位移小18%左右;而兩者在位于第3道支撐位置處的圍護結構深層水平位移基本一致。

4 結語

與傳統鋼支撐相比[6-7],鋼支撐自動伺服系統的成功應用實現了對單側超載基坑開挖過程中圍護變形的有效的、不間斷的監測與控制。該系統對單側超載基坑結構的位移變形控制效果顯著,確保了單側超載基坑開挖過程中的安全。通過在單側超載基坑中應用鋼支撐自動伺服系統,主要得出以下結論及建議:

1)在應用鋼支撐自動伺服系統的單側超載基坑中,在基坑開挖階段,其超載一側的圍護結構深層水平位移最大值比未超載一側的圍護結構深層水平位移最大值高48%。

2)應用鋼支撐自動伺服系統的單側超載基坑,在基坑開挖階段,其未超載一側在位于自適應鋼支撐處的圍護結構變形方向會發生反轉,反轉點在位于第2道支撐下2 m左右。

3)在單側超載基坑中應用鋼支撐自動伺服系統,控制圍護結構深層水平位移的效果顯著。

4)不管是采用傳統鋼支撐的兩側未超載基坑,還是采用鋼支撐自動伺服系統的單側超載基坑,在基坑開挖完成后內部結構施工階段,圍護結構深層水平位移都趨于穩定。因此,控制基坑變形最好的辦法是在基坑開挖階段,優化各道施工工藝,做好各道工序間的銜接,加快開挖速度,及時澆筑底板。