大型設備液壓提升連續吊裝施工時的總平面布置

馮 強

上海市安裝工程集團有限公司 上海 200080

1 概述

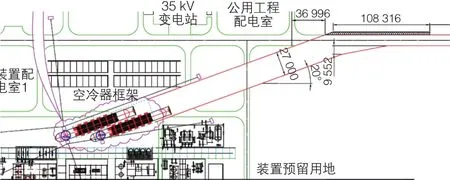

本項目2臺產品分離塔(A塔和B塔)設備直徑為9.7、9.1 m,高度95 m,吊裝質量1 872、1 665 t,兩塔橫向間距為39 m。計劃使用2 500 t門式液壓提升系統作為主吊,配合1 600 t履帶吊車溜尾(抬尾)實現兩塔的連續整體吊裝就位。由于兩塔體積龐大,吊裝涉及區域廣,吊裝涉及空間因素多,因此給總平面布置(規劃)帶來較大困難。我公司深入考察施工現場條件,結合多方因素做出了最優的吊裝場地布置(圖1)。

圖1 現場吊裝總平面布置示意

2 吊裝施工總平面布置的難點

大塔吊裝總平面布置需要綜合考慮門架提升裝置起吊方位,門架錨固牽索(纜風繩)、地錨布置方位,兩塔現場橫置(起吊)方位及吊裝主吊點、副吊點設置的方位,兩塔整體運輸進場線路及方位,抬吊溜尾大型吊機的站位以及負載行走方向線路,門架提升裝置安裝(拆卸)和直立滑移的布置及方向路線,兩塔吊裝裝置內相關的基礎、結構等需協調暫緩施工的主要內容[1-4]。針對上述難點,我們做了如下研究及規劃。

2.1 門架提升裝置的起吊方位

1)門架提升裝置起吊方位的設置主要考慮下述5個施工過程的必要條件。

① 門架提升裝置錨固牽索(纜風繩)地錨設置的方位和空間條件,應滿足門架頂部水平分力雙向平衡的要求,且必須滿足兩塔吊裝連續共用的需求。

② 兩塔吊裝吊點(主吊點與抬吊吊點)設置的方位應符合吊裝工藝實施的要求,確保設備由門架提升裝置起吊豎立后的方位角度與圖紙設計角度一致。

③ 兩塔運輸進場路線、現場橫置及卸車方位應統一協調,避免設備二次移位、翻身等情況。

④ 兩塔在現場橫置狀態時應考慮塔體附件組裝操作空間要求。

⑤ 結合門架提升裝置結構特點及滿足兩塔快速連續吊裝,合理地規劃門架移位,在頂推滑移路線上留有足夠的空間條件。A塔吊裝完成后門架需整體移位至B塔吊裝。

2)綜合研究了上述5個方面的工藝條件及要求,門架提升裝置2次定位布置的方位位置選擇確定如下。

① 門架提升裝置的兩立柱間距為21 m,此間距是門架立柱的最大間距,可以滿足門架滑移空間的要求。

② 門架提升裝置方位設置于設備就位縱軸線偏轉20°(橫軸線為70°),此角度如果太小,兩塔凈間距將不能滿足附件組裝的空間要求,角度如果太大,門架滑移時將和B塔本體相碰。

③ 門架提升裝置的縱橫向中心點的投影與設備就位縱橫向中心點重合。

3)軸線偏轉20°后的相關尺寸如下。

① 兩塔的凈間距為3.9 m,2個塔的平臺安裝后寬度為3.2 m,滿足要求。

② 將B塔主吊點軸線距頂部法蘭間距控制在12 m以內,就可以滿足門架滑移時不碰B塔塔體的要求。

2.2 門架錨固牽索(纜風繩)地錨的布置方位

門架錨固牽索(纜風繩)地錨在確保門架設置錨固安全可靠的前提下設置,牽索地錨布置的方位、位置應盡可能地避讓裝置內的構建物,不影響土建框架和鋼結構的施工,同時考慮2次門架定位錨固牽索地錨的共用性,減少牽索地錨的設置數量。

1)門架共設置6根牽索,每根牽索與地面連接處設置1個錨點,2臺塔的吊裝共用6個錨點。5個錨點為埋置式,1個錨點為利用現場現有框架梁立柱作為錨點(為了不影響土建結構框架的施工)。埋置式錨點是在錨點處開挖長×寬×深度為5.0 m×3.0 m×4.5 m的基坑,將2個規格為1.2 m×1.2 m×4.0 m的混凝土塊放置到基坑內后回填,并分層夯實,直至回填土高于地表0.2 m即可。單個錨點的設計能力為F=500 kN,埋置式錨點和利用框架立柱錨點經計算校核,均滿足要求。門架立柱上部基座設有連系桿和牽索錨架,使立柱的頂部水平分力雙向平衡(圖2)。

圖2 門架布置位置區域放大示意

2)在考慮錨點布置位置時,首先假設門架在兩塔連線的中心位置,這樣在進行兩塔共用時牽索偏轉角度為最小值,水平距離為最大值。吊裝兩塔時各個方位的牽索地錨設置的水平距離為112~165 m,錨點纜風繩與地面的夾角均不大于45°,符合規范要求。

2.3 兩塔現場橫置(起吊)方位及吊裝主吊點、副吊點設置的方位

2.3.1 兩塔現場橫置(起吊)方位的確定

1)兩塔的放置方位為(對應門架偏角)20°。

2)設備(臥置)縱向中心與門架中心重合且垂直于門架兩立柱的中心線。

3)兩主吊耳的水平連線中心線與門架兩立柱連線中心線重合。

4)兩塔體(筒體底面)距地面≥1.8 m,通過設備托架和支墩滿足附件組裝需求。

5)支墩設置位置和設備裝車托架位置一致,在每個支墩下鋪設一塊路基箱,以增加接地面積。

2.3.2 兩塔主吊吊耳的方位確定

1)主吊吊耳的方位必須與門架液壓提升裝置設置的方位保持一致,確保設備吊裝就位的正確性。

2)主吊吊耳設置方位側的上部塔體的管口,應確保設備吊裝扳轉過程中吊具能順利通過。

2.3.3 主吊吊耳位置的確定

1)兩塔主吊吊耳的位置必須確保設備裝車運輸能把兩塔主吊耳的水平中心連線運送至與門架兩立柱的中心連線重合,也就是上部塔體在運輸車上的懸挑長度必須大于吊耳至頂部法蘭的距離加上塔體基礎的半徑,并考慮運輸車輪胎和基礎之間的距離。

2)主吊耳的位置要根據設備重心和質量計算出抬尾吊機的吊裝質量來確定,吊裝質量須確保滿足吊機吊裝性能的要求。

3)主吊耳的位置應考慮吊耳與塔體的焊接焊縫不能與塔本體焊縫相碰,塔體排版時須能夠避開。

4)B塔主吊吊耳位置還應考慮滿足門架液壓提升裝置頂推滑移時通過B塔(頂部)的空間。

2.3.4 設置主吊吊耳

在研究了上述條件后,兩塔主吊吊耳的方位確定為340°與160°,兩處各設置1只,偏轉角度和門架基礎一致。經過干涉分析,主吊耳以上有5個管口,其中2號管口與吊具可能發生干涉,采用CAD進行放樣,A塔的2號管口與鋼絞線之間的距離為51 mm,B塔的2號管口與鋼絞線之間的距離為42 mm,扳吊過程中不會相碰。主吊吊耳的位置確定為A塔距塔頂上部法蘭面12.3 m的筒體上,B塔距塔頂上部法蘭面12 m的筒體上。

2.3.5 設置副吊吊耳

副吊吊耳方位位置設置在設備底部裙座250°的方位位置上方,和主吊耳垂直,裙座部位便于加固。根據主、副吊耳的位置計算了設備抬吊時兩塔體在最大彎矩時的彎曲應力和剪切應力,滿足塔體材料許用應力的要求。

2.4 兩塔整體運輸進場線路及方位

1)線路方向:設備運輸進入工程二期預留地后逐步調整朝向裝置PSA單元,進入PSA單元后朝向調整為沿設備基礎橫軸線20°方向,設備縱向中心與門架中心垂直,把設備運送到正確位置。

2)設備運輸裝車設備上部塔頂朝向運輸車輛的前面;設備主吊吊耳呈水平放置狀態,尾部抬吊吊耳垂直向上;塔體上部在運輸車的懸挑長度必須大于19 m。采用液壓自卸平板車,塔體托架寬度必須大于車輛寬度,卸車時將挑出部分擱置在支墩上(圖3)。

圖3 兩塔整體運輸路徑示意

2.5 抬吊溜尾大型吊機的站位以及負載行走方向線路

1)兩塔抬吊大型吊機布置分別站位在兩塔尾部,吊機縱向中心偏離設備縱向中心約2.5 m,抬吊起吊作業半徑為14 m。

2)抬吊大型吊機朝垂直于門架的方向站位,設備起吊后大型吊機向前直行,把設備尾部往門架方向遞送。抬吊吊機負載行走約70 m,把設備尾部吊運至設備板轉豎立位置。

3)抬吊大型吊機履帶中心寬度10.5 m,兩側履帶下各鋪設規格為2.3 m×7.0 m的路基箱,路基箱中心和履帶中心重合,路基箱外寬為17.5 m,在吊機吊裝行走過程中采用小型吊機隨行隨翻。

2.6 門架提升裝置安裝(拆卸)和直立滑移的布置及方向路線

1)門架提升裝置安裝布置在門架A塔吊裝范圍內。

2)門架的移位采用整體頂推滑移,布置方向線路為從A塔吊裝位置頂推滑移至B塔吊裝位置,定位錨固。在門架向B塔滑移時,為避免設備頭部與門架發生干涉,需要拆除提升系統南側主肢的自提升框架。門架單根桅桿滑移底排的基礎處理尺寸為33 m×7 m,連接兩塔的門架基礎承臺。

3)門架拆卸首先把門架從B塔的位置往A塔的方向頂推滑移約12 m的距離,留出門架拆卸自頂升下降的空間,然后進行門架拆卸作業。

4)門架組裝和拆除場地布置在兩塔的四周,約80 m×30 m。

2.7 兩塔吊裝裝置內相關的基礎、結構等需協調暫緩施工的主要內容

兩塔吊裝總平面布置雖然盡量考慮了避讓裝置內其他基礎結構等施工作業面,但由于兩塔吊裝平面布置的區域大,點多面廣。還是有許多基礎、建筑結構等無法避讓,需要暫緩施工,待兩塔吊裝完成后再進行。

3 結語

通過精確的計算分析,進行兩塔的地面放置位置和門架的定位,滿足了兩塔附件地面組裝空間和門架整體頂推滑移空間的要求,實現了兩塔的快速連續吊裝作業,兩塔的吊裝就位日期僅相隔了12 d,如采用常規的方案將門架拆除后組裝,再進行第2臺塔的吊裝,需要一個多月的時間。吊索具和管口采用CAD進行干涉分析,確保了扳吊過程的順利進行。牽索錨點的合理布置,既滿足了規范的要求,又實現了兩塔吊裝的共用。場地處理方法結合了裝置地坪設計圖紙,并經過計算校核和第三方檢測,節約了成本,同時確保了吊裝作業的安全可靠。