尾砂膠結充填體試樣早期強度與孔結構關聯規律研究

李文臣,王忠紅,郭利杰,許文遠

(1.北京礦冶科技集團有限公司,北京 102628;2.國家金屬礦綠色開采國際聯合研究中心,北京 102628;3.鞍鋼集團礦業設計研究院有限公司,遼寧 鞍山 114000)

隨著社會對礦山安全生產和環境保護要求的提高,尾砂膠結充填采礦法得到越來越廣泛的應用。尾砂膠結充填不僅能夠消納尾砂,實現大宗礦冶固廢的資源化利用,同時能夠提高采礦的安全性、提高礦產資源的回采率[1-4]。在充填采礦生產中,根據膠結充填體的功能,要對其進行強度設計,使之既能滿足安全采礦的要求,又盡可能節約膠結劑,降低充填成本[5-6]。由于充填系統的不穩定性和充填采場濕度、溫度等因素的影響,充填體實際強度一般與設計強度存在一定的差距。為了研究二者的關系,人們一般先對充填體進行原位取樣,然后對試樣進行強度試驗,以獲得充填體的實際強度。由于充填體原位取樣存在勞動強度大、取樣過程對試件造成震動干擾等問題,人們希望找到更便捷的獲得充填體原位強度的方法。

尾砂膠結充填體是一種水泥基材料,其強度是由膠結劑水化硬化而形成的,充填體強度和孔隙率都是膠凝材料水化硬化的結果,一般而言,起膠結作用的水化產物生成量大,則膠結充填體強度高,結構致密,孔隙率低。因此,充填體強度和孔結構之間可能存在一定的關聯關系,本研究的目的就是探究這一關系。

已有研究表明,在尾砂膠結充填中,尾砂中的硫酸鹽在一定條件下可對膠結充填體的強度和孔結構造成影響,除此之外,礦渣和粉煤灰等具有火山灰活性礦物的摻入,一定條件下可提高充填體強度并使其更加致密。本研究使用不同濃度的硫酸鹽、礦渣和粉煤灰以獲取不同孔結構和強度的尾砂膠結充填體試樣。

1 實驗過程

1.1 實驗材料

1.1.1 膠結劑

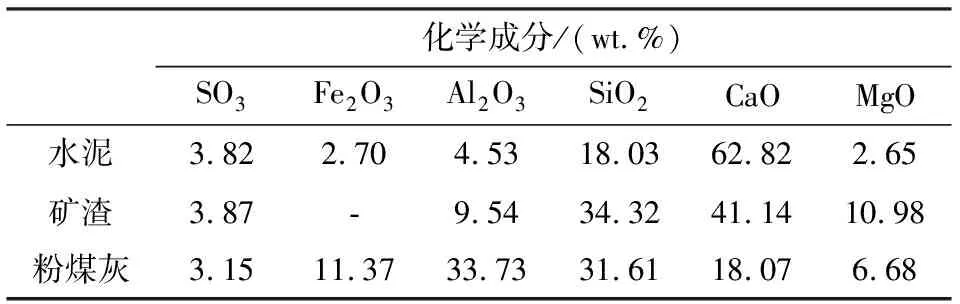

本研究采用三種膠結劑,分別為標號為P·O 42.5的普通硅酸鹽水泥(水泥)、P·O 42.5水泥和水淬高爐礦渣微粉(礦渣,比表面積為480 m2/kg)1∶1混合物、P·O 42.5水泥和粉煤灰微粉(粉煤灰,比表面積為370 m2/kg) 1∶1混合物。水泥、礦渣和粉煤灰的化學成分見表1。

1.1.2 尾砂

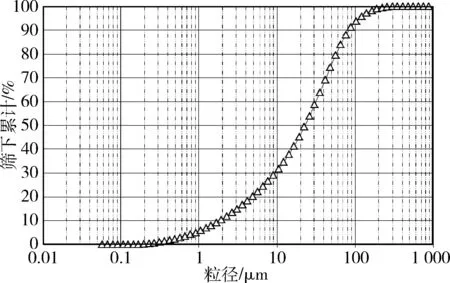

為消除尾砂中不同礦物對實驗造成的不確定影響,本研究使用粒度分布與天然尾砂相似的石英砂作為骨料,其二氧化硅的含量是99.8%,粒度分布如圖1所示。

表1 膠結劑的主要化學成分

圖1 尾砂粒度分布曲線

1.1.3 拌和水

本研究使用蒸餾水和七水合硫酸亞鐵配制拌和水。

1.2 試樣制作與養護

該研究中所有尾砂膠結充填體試樣水泥占固體材料的質量分數均為4.5%,水灰比均取7.6,根據不同膠結劑種類和不同硫酸鹽濃度共設計8組試樣配比,配比編號和成分詳見表2。使用5K5SS多功能攪拌機將按配比稱量的尾砂、膠結劑和水攪拌7 min,然后將攪拌均勻的料漿裝入直徑為5 cm、高度為10 cm的圓柱形塑料模具中,用塑料蓋將試模封住并使用防水膠帶對瓶蓋出進行密封,最后將所有試樣置于20 ℃環境養護。

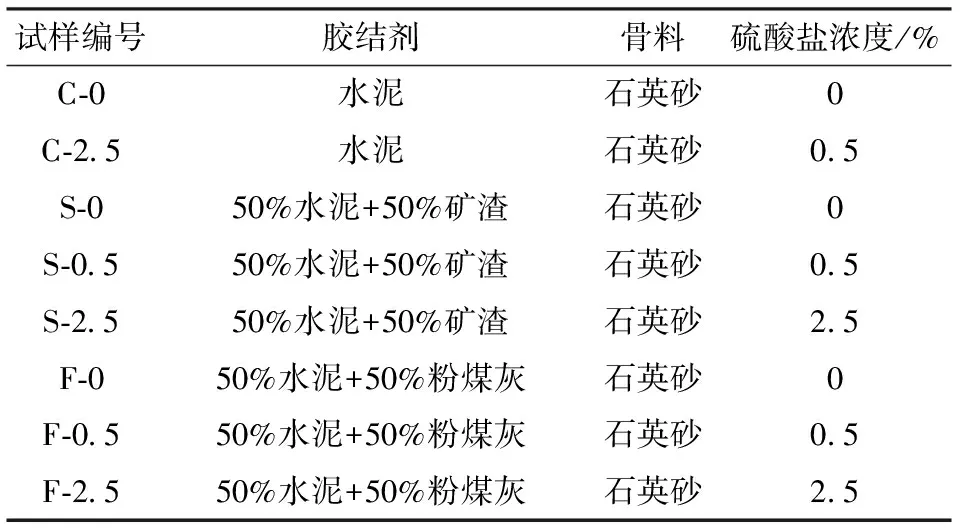

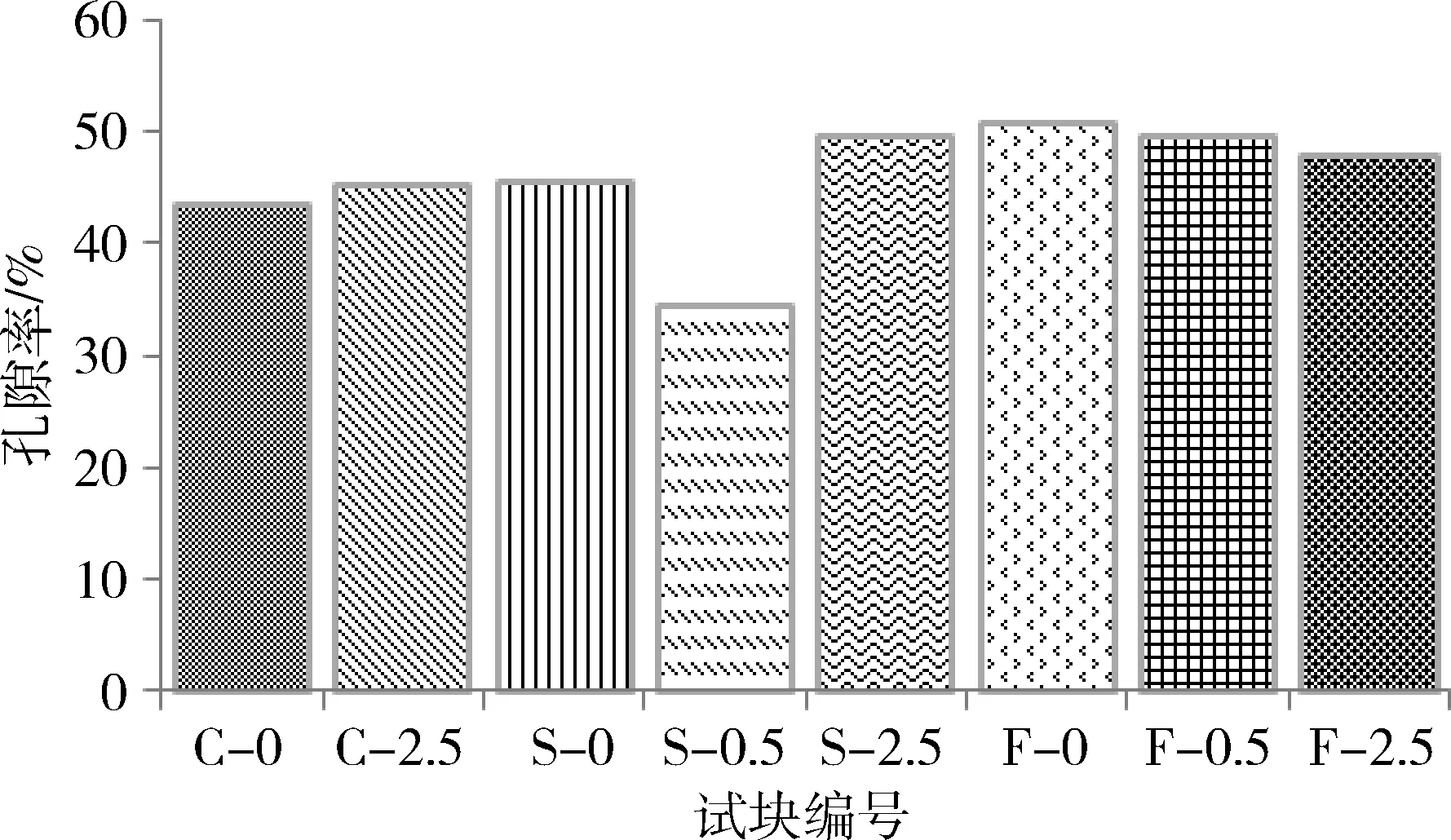

表2 尾砂膠結充填體試樣配比

1.3 測試方法

1.3.1 單軸抗壓強度試驗

根據ASTM C 39,使用英國ELE公司生產的恒速加載單軸壓力機,對所有試樣的28 d強度進行測試,壓力機加載速率設置為1 mm/min。

1.3.2 孔結構測試

將養護齡期為28 d的試塊從試模中取出,在50 ℃環境中烘干,待試塊質量恒定后,用刮刀將試塊表面刮除,從試塊中段取若干個邊長為0.5~1 cm的試樣,用密封袋封存,然后使用Auto Pore IV 9500型全自動壓汞測孔儀對試塊孔隙結構進行測試,測試壓力設置為一個標準大氣壓至414 MPa(60 000 psia)。

2 結果與分析

2.1 充填體試樣早期強度

圖2展示了8組不同配比的尾砂膠結充填體試樣28 d單軸抗壓強度結果,觀察圖2中結果可知:密封恒溫養護條件下,不同成分膠結劑、不同濃度硫酸鹽對尾砂膠結充填體試樣早期強度有顯著影響。觀察C-0和C-2.5兩組試塊的強度可知,硫酸亞鐵對以普通硅酸鹽水泥的膠結效果具有顯著的破壞作用,這是由于硫酸鹽會抑制和延緩水泥的水化[10];對比S-0、S-0.5和S-2.5三組試塊的強度可知,礦渣與水泥混合而成的膠結劑對尾砂的膠結效果要優于純水泥,并且濃度為0.5%硫酸亞鐵對該膠結劑的膠結效果具有顯著的增強作用,這主要由于礦渣中的活性氧化鋁在硫酸鹽的激發下生成了更多的鈣礬石[11],而濃度為2.5%硫酸亞鐵對該膠結劑的膠結效果具有顯著的破壞作用;而對比F-0、F-0.5和F-2.5三組試塊的強度可知,硫酸亞鐵濃度越高,試樣強度越低。

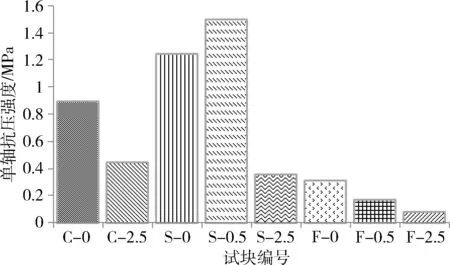

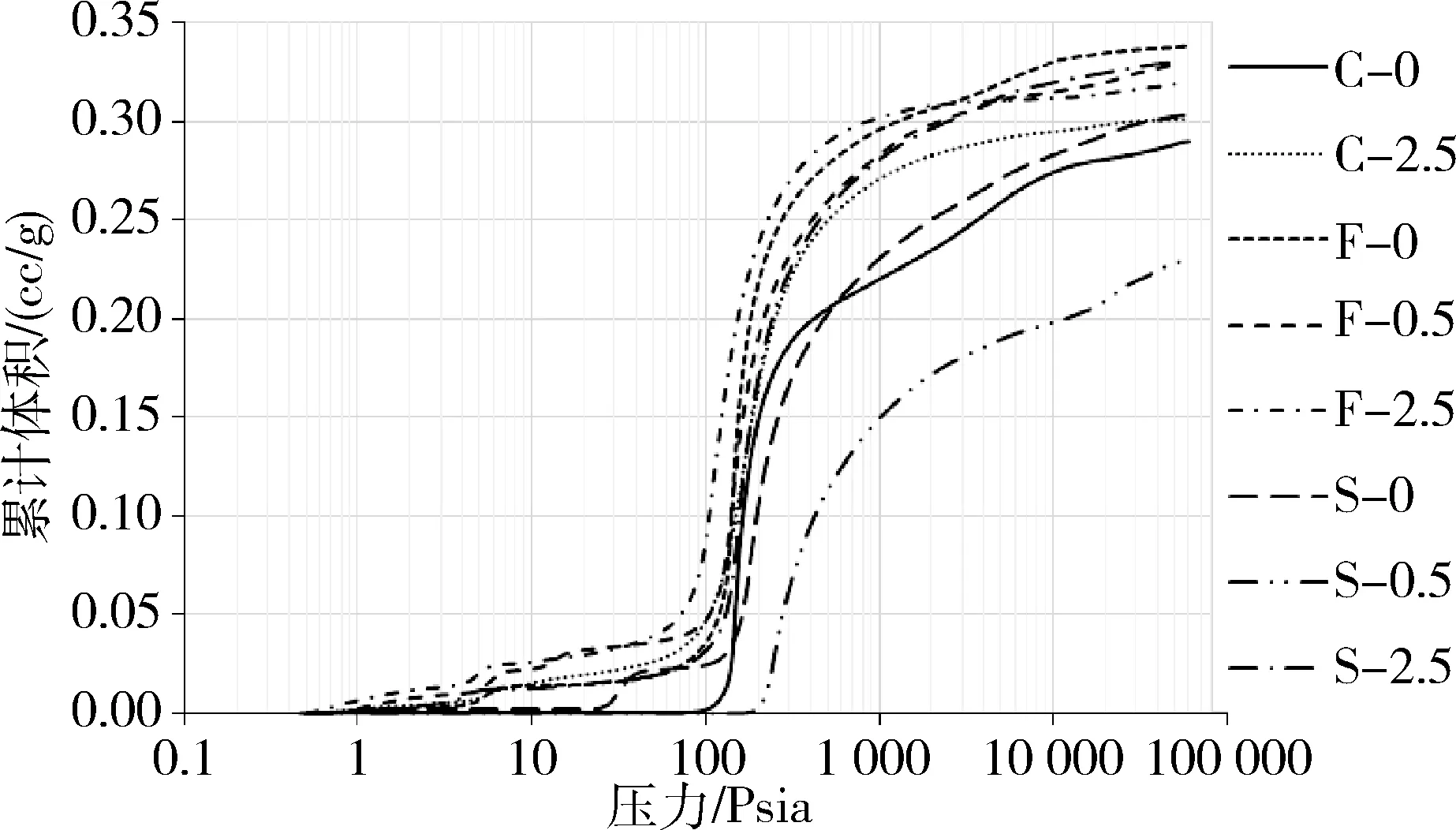

2.2 尾砂膠結充填體試樣孔結構測試結果與分析

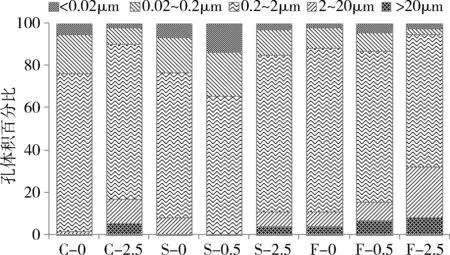

圖3展示了8組不同配比的尾砂膠結充填體試樣28 d壓汞法孔結構測試(MIP)結果。觀察圖3中結果可知:不同成分膠結劑、不同濃度硫酸鹽對尾砂膠結充填體試樣早期孔結構有顯著影響。將圖3中各組試塊的孔隙總體積除以試樣體積,可以得到各組試樣的孔隙率P,如圖4所示。根據圖3中汞蒸氣壓入量和汞蒸氣壓力的關系,可以得出各組試樣的孔徑分布,即不同直徑范圍的孔占總孔隙體積的百分比,如圖5所示。通過圖4和圖5可以更直觀地觀察到膠結劑和硫酸鹽濃度的變化對試樣孔隙率的影響。

圖2 尾砂膠結充填體試樣28 d強度

圖3 尾砂膠結充填體試樣MIP測試結果

圖4 尾砂膠結充填體試樣孔隙率

圖5 尾砂膠結充填體試樣孔徑分布

觀察圖4中C-0和C-2.5兩組試塊的孔隙率可知,硫酸鹽的加入使以普通硅酸鹽水泥為膠結劑的充填體試樣孔隙率有小幅升高,而圖5中的結果顯示硫酸鹽的加入使C-2.5的孔徑整體大于C-0組試塊,這說明硫酸鹽對水泥水化的抑制和延緩對試樣孔結構產生了較為顯著的影響。對比圖4和圖5中S-0、S-0.5和S-2.5三組試塊的孔隙率和孔徑分布可知,以礦渣與水泥混合物作為膠結劑的尾砂膠結試樣,濃度為0.5%硫酸亞鐵對可使試樣的孔隙率降低,并且小孔比例升高,大孔比例降低,即孔結構更加致密,而濃度為2.5%硫酸亞鐵對可使試樣的孔隙率升高,并且小孔比例降低,大孔比例升高,即孔結構更加疏松。而對比圖4中F-0、F-0.5和F-2.5三組試塊的強度可知,隨著硫酸亞鐵濃度升高,試樣孔隙率卻有小幅降低,但圖5中的結果顯示,隨著硫酸鹽濃度升高,大孔比例整體呈現升高趨勢,即試樣孔結構更加疏松。

2.3 早期強度與孔隙率關聯性分析

根據以上兩節的分析可知,尾砂膠結充填體試樣的強度和孔結構特征均隨膠結劑成分和硫酸鹽濃度的變化而變化,并且變化規律具有一定的相似性。這是由于尾砂膠結試樣強度的發展和孔結構的形成都是膠結劑水化硬化的結果。膠結劑水化時,C3S、C2S、C3A、C4AF等礦物與水反應生成C-S-H、AFt和CH等礦物,而礦渣和粉煤灰中的活性SiO2、Al2O3與FeSO4和Ca(OH)2發生反應,生成Aft和C-S-H,使硬化后的試樣更加密實、強度升高。因此,在尾砂膠結充填體試樣單軸抗壓強度與其孔隙率之間,可能存在一定的關聯性。

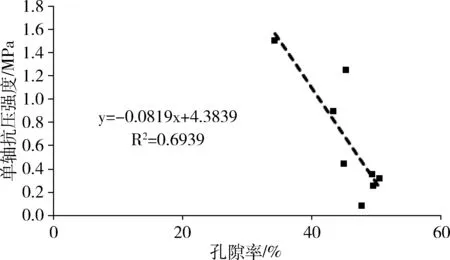

以試樣單軸抗壓強度為縱坐標,以試樣孔隙率作為橫坐標作圖,可以得到試樣單軸抗壓強度強度與其孔隙率之間的關系,如圖6所示。

對圖6中數據進行擬合可以得到方差為0.6939的線性回歸方程,由此可見,本研究中試樣的單軸抗壓強度與其孔隙率之間存在一定的線性相關關系,即在總體上表現出孔隙率越高強度越低的趨勢,但并不顯著。吳中偉[12]發現不同孔徑的孔對混凝土強度的影響也不相同,并且指出了孔徑小于20 nm的孔隙為無害孔,對混凝土性能影響非常小;而孔徑大于200 nm的孔隙為多害孔,對混凝土強度的影響較為顯著。故本文將在下一節中探索分析多害孔體積與單軸抗壓強度的關聯規律。

2.4 早期強度與多害孔體積關聯規律

以試樣單軸抗壓強度為縱坐標,以試樣中直徑大于0.2 μm的多害孔作為橫坐標作圖,可以得到二者之間的關系,如圖7所示。對圖7中數據就行擬合可以得到線性回歸方程Rc=-0.058P+2.7595,方差為0.892。由此可見,尾砂膠結充填體試樣中直徑大于0.2 μm的多害孔體積與其單軸抗壓強度的線性相關性比孔隙率與其單軸抗壓強度的線性相關性更為顯著,說明試塊強度的降低主要與多害孔體積增大有關。

圖6 強度與孔隙率關聯規律

圖7 強度與多害孔關聯規律

3 結 論

1) 密封恒溫養護條件下,不同成分膠結劑、不同濃度硫酸鹽對尾砂膠結充填體試樣早期強度、孔隙率和孔徑分布均有影響。

2) 本研究中尾砂膠結充填體試樣的28 d抗壓強度與其孔隙率存在一定的線性相關規律,即在總體上表現出孔隙率越高強度越低的趨勢。

3) 尾砂膠結充填體試樣中直徑大于0.2 μm的多害孔體積與其單軸抗壓強度的線性相關性比孔隙率與其單軸抗壓強度的線性相關性更為顯著,說明試塊強度的降低主要與多害孔體積增大有關,并得到尾砂膠結充填體試樣28 d強度與多害孔體積相關性方程為Rc=-0.058P+2.7595。