縱流換熱器的換熱性能及計算

馬石磊

(上海電氣電站設備有限公司電站輔機廠,上海 200090)

0 概 述

在縱流殼程換熱器中,管束具有新型的支撐結構,可使殼程流體由傳統的橫向流動改變為縱向流動,因而強化了殼程傳熱。縱流殼程換熱器具有高效節能的特點,已廣泛應用于化工、動力及輕工等行業。在20世紀70年代,美國某石油公司首先開發了縱流殼程折流桿換熱器,管束的核心部件是折流柵,主要由折流桿、折流圈、交叉支撐條、分程隔板和縱向滑桿組成。根據折流桿布置位置的不同,折流柵可分為橫柵和縱柵,以某角度交錯排列,對換熱管進行固定,折流桿的直徑與相鄰兩換熱管的間隙幾乎相等[1]。自20世紀80年代以來,國內鄭州大學、華中科技大學和華南理工大學也開展了縱流殼程換熱器的研究,對殼程的折流支撐結構進行了優化,并廣泛投入了工業應用[1]。

1 縱流殼程換熱器

縱流殼程換熱器具有消除管子振動、改善殼程流動、降低殼程阻力、增強管束剛性、便于清理、減輕結垢和提高傳熱效率等一系列優點,應用前景廣闊。該類換熱器適用于殼程高雷諾數或層流狀態下的傳熱,也適用于殼程介質為黏性流體的傳熱。主要應用場合為:(1)天然氣領域中的氣氣換熱。因為是縱流形式,在流量和流速較高的工況下,可防止管子振動。(2)天然氣冷卻器。縱流可使殼程流動均勻化,降低了壓降,節省能耗。(3)用于各種冷凝器,可改善殼程流動狀態,提高冷凝效率。(4)廢熱鍋爐。可以減輕結垢和延長使用周期。(5)釜式或虹吸式重沸器,用以增強其可靠性和減輕設備重量[2]。因為換熱器內流體的流動和傳熱過程十分復雜,所以,對換熱器的研究和開發,主要還是通過制作模型測得所需的數據,以獲得換熱器流體傳熱和流動阻力的經驗或半經驗的無因次準數關聯式。現以某電站工程項目中的換熱器為研究對象,對縱流試驗樣機的殼程流動進行仿真計算,提出了殼程傳熱和流動性能準數關聯式,并結合試驗參數,對該關聯式進行了校核,為縱流換熱器的熱工計算,提供參考。

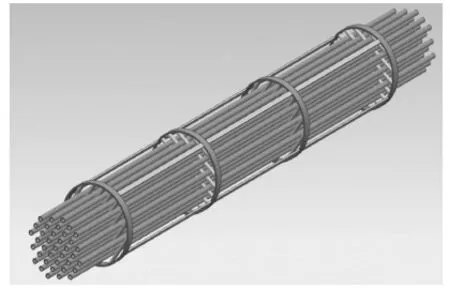

目前,大多數縱流換熱器管束的支撐結構多為折流桿型,圓柱形折流桿的結構,如圖1所示。在設計縱流換熱器時,若采用圓柱形折流桿,將造成布管節距偏大,在殼程流量相同的情況下,殼程流體的流速偏低,殼程的傳熱膜系數也會相應降低。鑒于此,換熱器的殼程折流支撐,可采用鋼條替代圓柱形折流桿,既可減小殼程布管間距,還可增強管束支撐強度。現研究的縱流換熱器管束折流支掌結構即為該種柵條式結構,管束外圍設置折流圈來實現柵條的定位。

圖1 圓柱形折流桿的結構

2 殼程的換熱系數

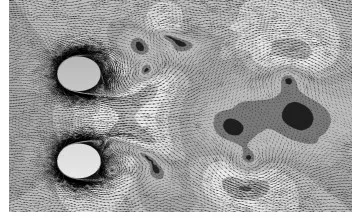

折流桿換熱器與傳統的折流板換熱器在管程傳熱性能上的差別不大,但在殼程上,折流桿換熱器用折流柵取代了折流板,將殼程流體由錯流變為縱向流動。由2根折流桿和2根換熱管包圍形成每個單元流道,這樣的流道截面形狀決定了其后方流體的延展趨勢。高速流體橫向通過折流桿時,在折流桿表面形成邊界層,隨著雷諾數的增加,產生邊界層分離,在折流桿兩側發生漩渦脫離,形成渦街,如圖2所示。由于漩渦迅速形成,逐步分裂,并最終消失,從而增加了流體的湍流程度,強化了殼程傳熱。在折流桿換熱器的整個殼程內,流體沿著管束方向作縱向平行流動,殼程內部沒有傳熱死區,整個管束的傳熱表面都得到有效利用,雖然內部每一點的傳熱速率要低于弓形折流板換熱器內的橫流區,但傳熱表面的有效利用彌補了這一點。殼程流體的流動在充分延展后,在經過每個折流圈時,都會在其后方形成周期發展的渦街,同時,由于折流圈交錯排布,渦街的分布也交錯變化,渦街不斷發展和交替變化使管子外表面的邊界層減薄、脫離或完全消失,邊界層不能持久地穩定,使管側和殼側之間傳遞熱量的阻力減小,強化了傳熱,且縱向流提高了傳熱面積的有效利用率,在流速較高的情況下,相比與傳統的折流板換熱器,折流桿換熱器具有更高的殼程傳熱系數。

圖2 流體繞過折流桿時的狀態

折流桿換熱器是典型的縱流殼程換熱器,從首創至今,對殼程傳熱系數方面的計算,具有多種多樣的計算關聯式。現列舉幾種典型計算關聯式,為后續研究作參考[1]。

2.1 鄭州大學熱能工程研究中心的計算關聯式

在研究傳熱性能時,通常將影響因素歸納成幾個無因次特征數,然后將折流桿換熱器殼程傳熱系數,表示為這些特征數的關聯式。計算關聯式為:

Nu=AhRea1Pra2(Lb/de)a3(Lt/Di)a4(μ/μw)a5

(1)

在式(1)中:Nu—努塞爾數,Nu=αde/λ;

Re—雷諾數,Re=deusρ/μ;

Pr—普朗特數,Pr=cpμ/λ;

Lb—折流柵間距;

de—殼程當量直徑;

Lt/Di—管束長徑比;

μ—流體在主體溫度下的黏度;

μw—流體在壁面溫度下的黏度;

Ah—系數;

a1,a2,a3,a4,a5—待定指數。

2.2 美國某石油公司的計算關聯式

(1)層流流動

(2)湍流流動

(3)系數的計算

在層流和湍流情況下的幾何系數CL、CT,根據管束幾何函數Cl、Ct、入口效應參數ξl、ξt、以及管子表面函數Csl和Cst進行定義。

CL=CslClξl

CT=CstCtξt

管束幾何函數Cl、Ct,是折流圈間距Lb和管束泄露面積與殼程流通面積之比Al/As的指數函數。

層流時:

Cl=Ct0+(Ct0-Ct∞)exp(-0.00615)Lb

Ct∞=0.182-0.172λ

Ct0-Ct∞=0.120-0.533λ

湍流時:

Ct=Ct∞+(Ct0-Ct∞)exp(-0.00496)Lb

Ct∞=0.042-0.0417λ

Ct0-Ct∞=0.023-0.0117λ

折算變量λ的定義式為:

λ=[(Al/As)+0.1]0.5

殼程流通面積As、折流柵流通面積Ab以及泄露面積Al為:

(2)

(3)

(4)

在式(2)~式(4)中:Ds—殼體直徑,m;

Dt—管外徑,m;

Do—管束外層管子的布管圓直徑,m;

Dbo—折流圈外徑,m;

Dbi—折流圈內徑,m;

nt—管子數量;

Lr—管長,m。

2.3 華南理工大學化機所的計算關聯式

(1)層流流動

(5)

(2)湍流流動

(6)

在式(5)~式(6)中:

Gi,G4—流道結構幾何因子,與折流桿換熱器的幾何尺寸有關;

Cd—流體阻力系數;

φ—摩擦阻力系數;

ro—流道當量半徑;

Pr—普朗特數;

Prt—湍流普朗特數;

K1,K2,K3,Z—系數。

2.4 華中科技大學的計算關聯式

(1)Re<3600時

Nu=fwNu1

(7)

在式(7)中:

fw=f1f2f3

(8)

f2=1-(Ab/As)+0.85837(Ab/As)-0.031

(9)

f3=1+0.1138exp[-0.01022(Lb/Dbo-1)2]

(10)

在式(8)~式(10)中:

As—殼程最大流通截面積,m2;

Ab—殼程最小流通截面積,m2;

Dbo—折流圈外徑,m;

Lb—折流圈間距,m;

nb—折流圈數目;

μ—流體在主體壁溫下的黏度;

μw—流體在壁面溫度下黏度。

(2)Re≥3600時

Nu=ΦwNu2

(11)

在式(11)中:

Φw=Φ1Φ2Φ3

Φ2=0.96-0.062(0.1+Ab/As)0.6

Φ3=0.4951+1.2488[-0.01659(Lb/dbo-1)2.5]

2.5 預測某型換熱器的計算關聯式

綜合考慮上述折流桿式的縱流殼程換熱器換熱公式后,并對照換熱器設計手冊中所列的Donohue法[3],得到某型柵條式縱流換熱器的殼程換熱系數計算關聯式為:

(12)

在式(12)中:A0、A1、A3、A4—待定系數;

Lb—折流圈間距,m;

ds—殼程當量直徑。

3 殼程的換熱性能及試驗

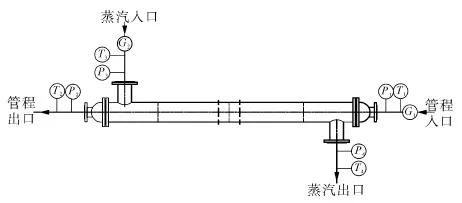

為了驗證柵條式縱流換熱器殼程換熱系數的準確性,制造了相應的縱流殼程試驗樣機,欲通過試驗進行驗證。試驗樣機的折流支撐與布管形式均與原型機相同,試驗時,樣機和系統測點的布置,如圖3所示。換熱性能試驗包括了汽水換熱試驗及水水換熱試驗,殼程流體為蒸汽時,Re約為20 000~90 000。殼程流體為水時,Re約為11 000~70 000。殼程Re的取值范圍,均覆蓋實際產品的工況參數。

圖3換熱性能試驗樣機和系統測點布置

經汽水和水水換熱試驗后,獲得了柵條式縱流換熱器換熱性能的試驗數據,并與擬合公式的計算結果進行了對比,結果顯示二者匹配程度較好,可為該型縱流換熱器的設計和計算,提供參考。

4 結 語

通過匯總,列出了傳統圓柱形折流桿換熱器的計算關聯式,并結合相關標準中Donohue公式,提出了適用于柵條式縱流換熱器的計算關聯式。

針對某型換熱器原型,設計并制造了相應的試驗樣機,經汽水換熱試驗和水水換熱試驗后,獲得了相關數據,并擬合了殼程換熱的計算關聯式。通過對比和驗證,試驗所得數據與擬合后關聯式的計算結果相當吻合,表明擬合后的計算關聯式,可用于柵條式縱流殼程換熱器的設計和計算。