電動給水泵滑油系統的調試及處理

鄒偉明,羅吉江

(山東核電有限公司,山東 煙臺 265116)

0 概 述

在壓水堆核電機組中,由給水泵將除氧器給水升壓后,再經高壓加熱器升溫,然后供給蒸汽發生器。某核電機組采用了單級雙吸定速給水泵,由前置泵和主泵構成,布置在常規島側的零米處。2臺給水泵共用1臺電機,正常運行時,每臺給水泵能提供33.3%的總給水流量,無備用泵[1]。

在調試給水泵潤滑油系統的過程中,出現了輔助潤滑油泵不能自動停運、給水泵電機回油溫度高等問題。通過排查原因,從根本上解決了這些問題,為后續同類型機組給水泵潤滑油系統的調試,提供借鑒。

1 給水泵潤滑油系統

每臺給水泵均配置了獨立的潤滑油站。潤滑油站為整體式布置,應用了模塊化設計。給水泵布置在零m處,是為了確保主給水泵潤滑油回油的通暢,潤滑油箱被布置在地面下的地坑中。給水泵潤滑油系統主要由1個油箱、2臺輔助油泵、1臺安裝在泵軸上的軸頭泵、1臺管殼式冷卻器、1臺雙筒過濾器及相應的管道、閥門等設備構成[2]。

1.1 系統流程

當給水泵停運后,由給水泵潤滑油系統中的任1臺輔助油泵,提升潤滑油的壓力。潤滑油經冷油器冷卻后,經過雙筒過濾器進行過濾,再分別為主給水前置泵、電機、變速箱及主給水泵提供潤滑油。

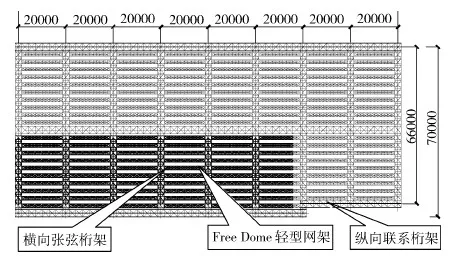

當給水泵運行時,安裝在主給水泵軸上的軸頭泵隨之運行,油箱內潤滑油經軸頭泵升壓后,再進入給水泵潤滑油母管,依次經過冷卻器和過濾器,為設備提供潤滑油。正常運行時,潤滑油系統由軸頭泵供油。當主給水泵停運或軸頭泵故障時,由輔助油泵向系統提供潤滑油。潤滑油系統的設備布置,如圖1所示。

圖1 給水泵潤滑系統的設備布置

1.2 設備參數

采用螺桿泵作為輔助油泵,流量為460 L/min,出口壓力為1.0 MPa。潤滑油系統的供油壓力,為 0.13~0.18 MPa。油箱的有效容積,為6.3 m3。潤滑油系統的供油溫度,為45 ℃。電加熱器的功率,為12 kW,額定電壓,為380 V。

2 給水泵潤滑油系統的調試

2.1 沖洗潤滑油系統

給水泵潤滑系統中的潤滑油,為32號汽輪機油。在啟動給水泵前,對給水泵潤滑油系統進行沖洗是十分重要的。對給水泵潤滑油系統的沖洗,分為三個階段。第一階段,搭建臨時裝置后,對軸承及管道進行外循環沖洗。第二階段,拆除臨時裝置,對已恢復正常狀態的系統進行沖洗。第三階段,是對電機、水泵軸承進行翻瓦后的沖洗。給水泵沖洗的動力均來自系統自帶的輔助油泵。

第一階段是沖洗潤滑油管道。將軸頭泵吸入管和出口管道進行短接,并拆除了軸頭泵出口和入口油管道上的逆止閥,將給水泵組各軸承和齒輪箱進、出油管道進行短接,并在給水泵組各軸承進油管道上安裝120目的臨時濾網。臨時裝置安裝完成后,采用臨時濾油機,向給水泵潤滑油箱注油至正常油位。主油箱的容積,為6.3 m3。分別啟動2臺輔助油泵進行系統沖洗。在沖洗時,由給水泵潤滑油箱的外接油凈化裝置進行濾油。啟動2臺輔助潤滑油泵,連續沖洗8 h。然后,采集濾網殘留物進行稱重,濾網殘留物的重量,應小于0.5 g,油箱取樣顆粒度小于NAS7級[3]。至此,第一階段的沖洗為驗收合格。

在第二階段沖洗前,需拆除臨時裝置,恢復系統的正常連接,然后進行沖洗。沖洗時,仍需在給水泵組各軸承進油管道上安裝120目的臨時濾網,驗收標準與第一階段的沖洗標準一致。

第二階段沖洗完成后,再對電機、前置泵的軸瓦進行翻瓦清理。待清理完成后,對系統進行第三階段的沖洗,此階段的沖洗驗收標準,僅需檢測潤滑油的顆粒度,小于NAS7級即可。沖洗完成后,拆除120目的臨時濾網。

2.2 潤滑油系統的調整

2.2.1 潤滑油油壓的調整

給水泵潤滑油母管的油壓,可通過潤滑油母管上的自力式調節閥進行調節。將潤滑油供油母管的油壓,調整為0.13~0.18 MPa。給水泵及給水前置泵的油壓通過節流孔板調節。給水泵電機潤滑油的壓力利用針型閥調節,將各軸承處的供油壓力,調整為0.03~0.05 MPa。

給水泵潤滑油母管的出口處設有安全閥,當潤滑油壓力高于安全閥整定值(0.4 MPa)時,潤滑油將回流至油箱。

2.2.2 調整潤滑油的油溫

給水泵潤滑油的溫度,是通過布置在系統中的列管式冷油器進行調節,正常油溫為45℃。冷油器的冷卻水來自機組的閉式冷卻水系統。

潤滑油箱內有電加熱器。當潤滑油的溫度低于15℃,電加熱器投入運行。當潤滑油的溫度高于20℃,電加熱器退出運行。

2.3 潤滑油系統的連鎖試驗

當潤滑油母管油壓低于0.1 MPa、潤滑油量低于Ⅰ值(設定值)時,系統報警,將連鎖啟動輔助油泵。當潤滑油母管的油壓持續降低至0.07 MPa、潤滑油量低于Ⅱ值時,系統報警,并在延時10s后,啟動備用輔助油泵。若潤滑油母管的油壓低于0.06 MPa,將按三取二的系統控制邏輯,跳閘給水泵。

若潤滑油溫度低于15℃,電加熱器連鎖投入運行,油溫度高于20℃,電加熱器退出運行。

3 調試過程中的問題及處理

3.1 軸頭泵注油及排氣問題

在調試電動給水泵潤滑油系統的過程中,發現潤滑油系統沒有設置軸頭泵初始注油時的排氣口,與設計方溝通后,在軸頭泵出口逆止閥處增加了1根旁路管道,在旁路管道上增加孔徑為2 mm的節流孔板,以滿足啟動初期注油時的排氣要求。軸頭泵新增注油排氣管道的連接,如圖2所示。

圖2 軸頭泵新增的注油排氣管道

3.2 輔助泵無法自動停運的問題

在電動給水泵潤滑系統中,當潤滑油母管油壓低于0.1 MPa時,將連鎖啟動輔助油泵。電動給水泵投入運行5 min后,自動停運給水泵的輔助油泵。在試驗期間,電動給水泵運行5 min后,發出了停運給水泵輔助油泵的指令,輔助油泵按指令停運,但因停運后潤滑油母管油壓低于0.1 MPa,導致輔助油泵又自動連鎖啟動。經過試驗,發現其他電動給水泵也存在類似問題。針對連鎖啟動的問題,宜采用3種方法解決。

(1)修改輔助油泵連鎖啟動邏輯。對0.1 MPa連鎖啟動輔助油泵的控制邏輯,增加5 s的延時處理,試驗并檢測潤滑油壓能否在延時5 s內恢復正常。

(2)更換自力式壓力調節閥。

(3)提高給水泵潤滑油母管的油壓。

綜合考慮了設備的實際性能后,決定以提高供油系統整體壓力的方式,規避輔助油泵突破起泵界限的問題,同時,優化給水泵潤滑油母管的壓力限值。經多次試驗,在確保電動給水泵正常運行工況下,將給水泵潤滑油系統母管壓力,由0.18 MPa提高至0.24 MPa。再次進行給水泵輔助油泵的停運試驗,系統運行正常。給水泵母管油壓最低降至0.13 MPa,滿足系統要求。

3.3 輔助油泵連鎖啟動的問題

在進行全廠失電及柴油發電機順序帶載試驗時,在常規島側的6臺輔助潤滑油泵,均未按照程序啟動,對柴油發電機的連接母線進行檢查,均連接正常。手動啟動時,各輔助潤滑油泵運行正常。對柴油發電機的順序帶載邏輯進行檢查,發現順序加載指令正常。進一步對給水泵輔助潤滑油泵的啟動邏輯進行排查,發現加載指令僅送至各輔助潤滑油泵的復位和投入自動等節點。因此,新增一路通道,將柴油發電機帶載指令傳至輔助潤滑油泵的自啟動節點,重新進行柴油發電機的順序帶載試驗,電動給水泵輔助油泵的啟動恢復正常。

3.4 電機軸承的回油溫度異常

在給水泵電機軸承箱底部還自帶了小油箱,軸承內部有甩油環。在電機軸承供油管道上,設置了針型閥,便于控制軸承的供油量。電機軸承的回油,采用了自流形式。當供油油量減少時,回油油量也會同時減少。在給水泵調試過程中,發現某臺給水泵軸承的油溫過高,達73℃,并且,在軸承座頂部排氣孔出現了冒油現象。對回油管道進行檢查,發現管道的安裝坡度不符合要求。按照要求調整了該回油管道的安裝坡度,并調節了電機軸承供油管道上針型閥的開度。此時,回油油位上升至回油視窗的3/4處,供油壓力為0.04 MPa,電機軸承的回油溫度恢復正常。

4 結 語

給水泵的潤滑油系統,是給水泵重要的組成部分,直接關系到給水泵的安全運行。在調試中,發現了系統及控制上存在的某些問題。采取適當措施后,使給水泵潤滑油系統達到了設計要求,并能滿足電動給水泵安全運行的需要。