富C和富(Al,Ti)的617B合金750 ℃時效組織與 硬度及沖擊吸收能量的研究

石振斌, 賴仙紅, 項昌紅, 楊小川, 楊華春, 彭志方, 陳方玉

(1.武漢大學 動力與機械學院, 武漢 430072;2.東方鍋爐股份有限公司, 四川自貢 643001; 3.武漢鋼鐵(集團)公司研究院, 武漢 430080)

為了提高能源利用效率并減少環境污染,世界各國都開始大力發展高效清潔燃煤發電技術,紛紛啟動了蒸汽溫度為700 ℃及以上的先進超超臨界(A-USC)電站的研發計劃[1-2]。火力發電機組的效率主要取決于機組的蒸汽溫度和壓力[3],傳統的鐵素體和奧氏體鋼已經無法滿足A-USC機組過熱器和再熱器等高溫部件的需求,因而對具有更優良的高溫強度與抗氧化腐蝕等性能的高溫合金的開發研究顯得至關重要。

為了滿足A-USC火電機組高溫部件的需求,在Inconel 617合金的基礎上嚴格控制各元素(Cr、Fe、Co、Al和Ti)的質量分數并添加B元素(質量分數為0.001%~0.005%),開發出617B合金[4-5]。該合金主要依靠Co和Mo等固溶元素及γ′相與M23C6相強化,是美國、歐洲和日本A-USC機組過熱器管道、再熱器管道和集箱等部件的主要候選材料之一[1]。Tytko 等[6]的研究表明,617B合金700 ℃短時時效(10~1 000 h)后γ′相在M23C6相處形成,B元素在M23C6/γ′及M23C6/γ相界面富集并延緩了M23C6相顆粒的長大,在晶界附近形成穩定的析出網絡,增加了該材料的蠕變抗力,其700 ℃/105h的蠕變強度較Inconel 617合金提高了25%。文獻[7]~文獻[9]的研究表明,在Inconel 617合金中,除γ′相、M23C6相和MX相外,長時時效/持久試驗后還可能析出M6C相、μ相和Ni3Mo相等。Gariboldi 等[9]的研究還表明,760 ℃時效4 000 h后617B合金的硬度達到最大值。江河等[10]的研究表明,617B合金硬度的變化與γ′相的粗化過程密切相關,720 ℃長期時效過程中γ′相明顯粗化與其較高的Al和Ti質量分數有關,并在4 000 h后沿晶界析出μ相,但未見細條狀M23C6相。Guo等[11]的研究表明,617B合金760 ℃時效10 000 h后γ′相尺寸變化不大,并在晶內觀察到細小的條狀M23C6相。由此可見,對該類合金的研究結果存在部分出入,Kl?wer[12]的研究表明其持久性能數據也存在較大的波動。對比文獻中試驗樣品的化學成分不難看出,其C、Al和Ti質量分數不盡相同,而這些元素對該類合金在固溶處理期間的析出及其奧氏體晶粒度,時效期間主要強化相(M23C6相和γ′相)的析出狀況及其穩定性,以及對可能的M6C相和μ相的形成及其數量等的影響均尚未見報道,然而這些因素均影響合金的性能。筆者對此展開了相關研究。

1 試驗材料和方法

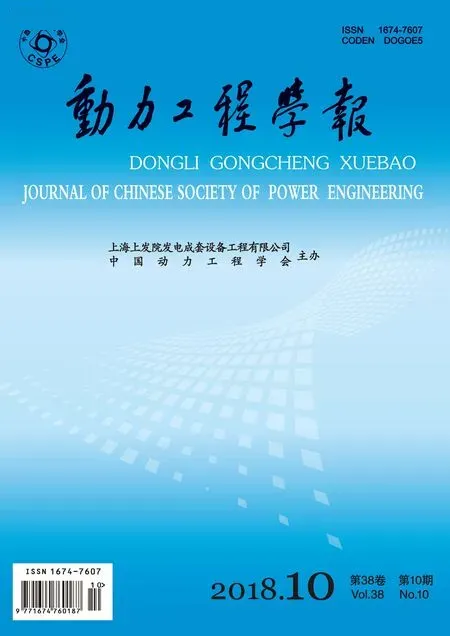

試驗所用2種合金A(0.07C-0.96Al-0.4Ti,數值代表質量分數,%)和合金B (0.05C-1.47Al-0.48Ti,數值代表質量分數,%)的化學成分如表1所示,合金A成分符合617B合金成分要求,合金B除Al元素質量分數略高外其余元素均符合617B合金標準。與合金B相比,合金A的C質量分數高40%,Al質量分數低約35%,Ti質量分數低約17%。二者經標準固溶處理后,均在750 ℃下分別時效5 000 h、7 500 h和10 000 h。

表1 617B合金的化學成分1)Tab.1 Chemical composition of alloy 617B %

注:1)余量為Ni;2) 2種合金中Fe和Mn元素質量分數也有所差別,但這二者均不是617B合金中主要析出相γ′相和M23C6相的形成元素[13-15],對析出相影響有限,故暫不考慮這二者的影響。

金相樣品采用80 mL HCl(質量分數為37.5%)+2 mL HNO3(質量分數為69%)+11 mL H2O+16 g FeCl3溶液腐蝕,采用Carl Zeiss AXIO Lab.A1型光學顯微鏡(OM)觀察樣品的微觀組織。采用FEI Quanta-400型場發射掃描電子顯微鏡(SEM)和JEM-2100F型場發射透射電鏡(TEM)進行顯微組織成像,觀察各時效樣品的顯微組織變化,利用其附帶的能譜分析儀(EDS)測定結果并結合復相分離技術(MPST)[16]確定析出相成分及其體積分數(φPre)。根據各樣品的OM像和ASTM E112—2010 《平均晶粒度測定方法》,采用截距法和面積法確定相應的奧氏體晶粒度平均值。根據點分析法,利用Image-Pro Plus軟件和各樣品的背散射電子像(SEM-BSE)測定其晶界上主要析出相的面積分數(APre),相同樣品均采用5~8張照片進行統計。因時效時間不同,各樣品被測區中的顆粒數不盡相同,在測定M6C相和μ相顆粒尺寸(dPre)時,其統計的顆粒數目為30~80個。

采用HXS-1000A型號顯微硬度計測定各個樣品的顯微硬度,試驗載荷為1.96 N,加載時間為10 s,每個樣品均測定20個硬度值。

在2種合金各樣品上均截取3個非標沖擊試樣,在室溫下做Charpy沖擊試驗;由于管壁厚度有限,所取沖擊試樣尺寸為10 mm×5 mm×55 mm,V形缺口,缺口深度為2 mm,并利用SEM觀察各試樣的沖擊斷口形貌。

根據合金A和B的化學成分,利用熱力學計算軟件JMatPro 8.0及其對應的鎳基合金數據庫得出2合金中γ′相和M23C6相的溶解(析出)溫度及750 ℃時的摩爾分數。

2 結果與分析

2.1 合金的顯微硬度和室溫沖擊吸收能量

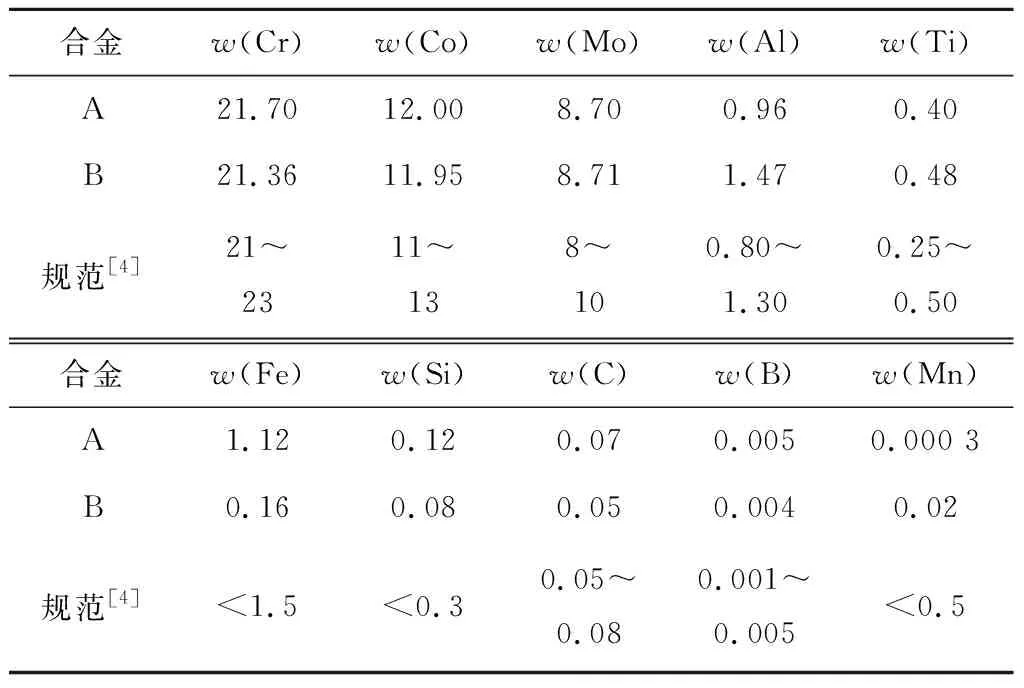

2種合金750 ℃時效前后的顯微硬度和室溫沖擊吸收能量如圖1所示。2種合金時效后的顯微硬度明顯高于固溶處理試樣;時效后合金B的顯微硬度高于合金A,但合金A的顯微硬度較穩定。合金A固溶處理試樣的室溫沖擊吸收能量明顯較低;隨時效時間的延長,2合金的室溫沖擊吸收能量遞減,但合金A的室溫沖擊吸收能量高于合金B。從圖2各時效試樣的沖擊斷口形貌像及圖3的OM像可見,合金A斷口以穿晶斷裂為主且晶粒較細,合金B斷口主要呈沿晶斷裂且晶粒明顯粗大。

圖1 617B合金750 ℃時效時的顯微硬度和室溫沖擊吸收能量

Fig.1 Micro-hardness and Charpy impact energy of alloy 617B after 750 ℃ aging for different durations

(a) 合金A,5 000 h

(b) 合金B,5 000 h

(c) 合金A,7 500 h

(d) 合金B,7 500 h

(e) 合金A,10 000 h

(f) 合金B,10 000 h圖2 617B合金時效試樣沖擊斷口的二次電子像

Fig.2 SEM-SE images of impact fractography of alloy 617B after 750 ℃ aging

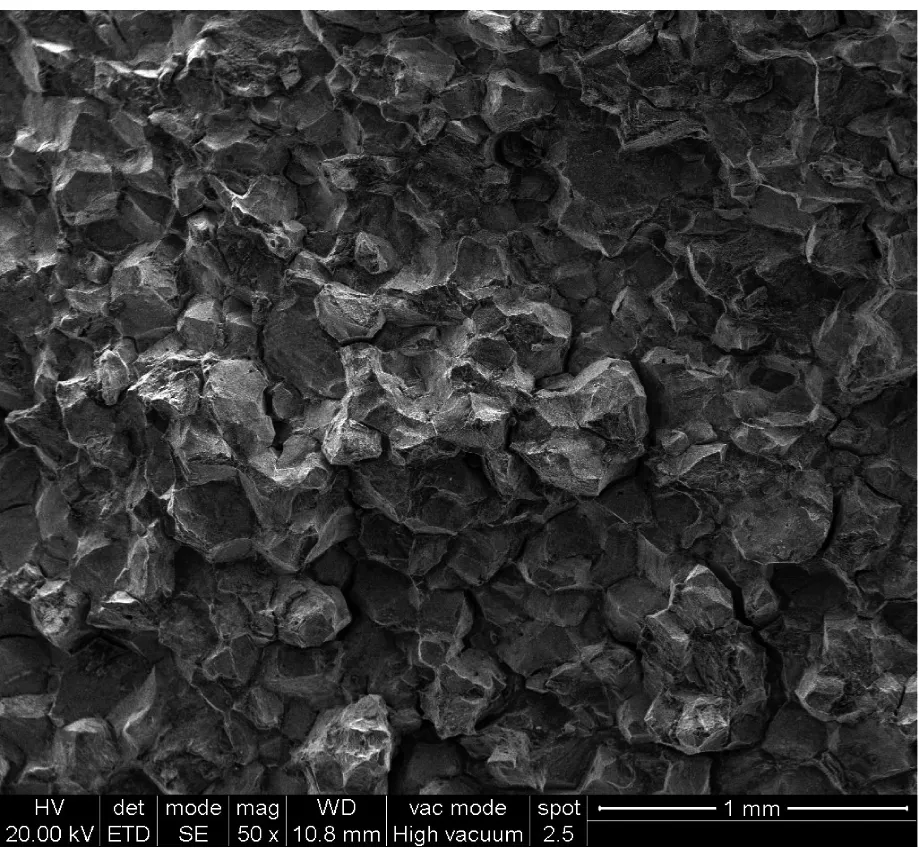

2.2 固溶處理試樣的顯微組織

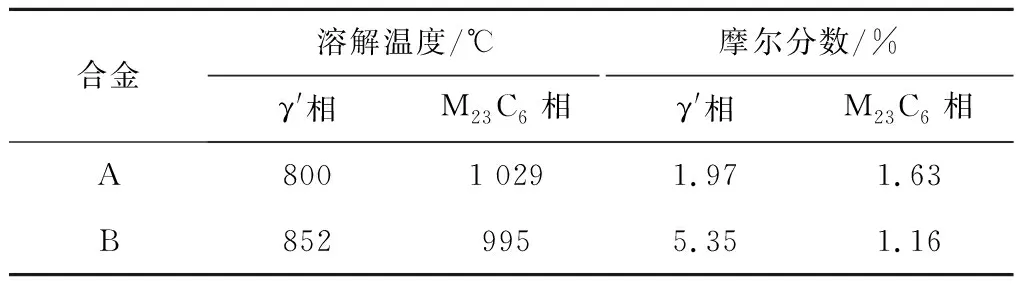

圖3為合金A和B固溶處理試樣的顯微組織照片。由圖3可以看出,合金B的奧氏體晶粒明顯粗大,統計結果表明合金A和B的晶粒度分別為2.5級和0.5級。Kl?wer[12]認為617B合金較合適的晶粒尺寸應為100~200 μm(1.5~3.5級),此時可以保證其具有較好的持久和抗疲勞性能。EDS+MPST測算結果表明,C質量分數較高的合金A沿晶界析出M23C6相且晶粒細小;而C質量分數較低的合金B中未見晶界析出且晶粒特別粗大。JMatPro 8.0軟件計算結果表明,合金A和B中M23C6相的析出溫度分別為1 029 ℃和995 ℃(見表2)。顯然,C質量分數的高低會影響M23C6相的析出溫度[17],固溶條件下的晶界析出會降低合金的室溫沖擊吸收能量并抑制其晶粒長大。

(a) 合金A,OM

(b) 合金B,OM

(c) 合金A,SEM-BSE

(d) 合金B,SEM-BSE圖3 617B合金固溶處理試樣的顯微組織Fig.3 Microstructures of as-solid-solutioned alloy 617B

表2617B合金γ′相和M23C6相的溶解溫度及750℃時的摩爾分數

Tab.2Dissolvingtemperaturesandmolefractions(750℃)ofγ′andM23C6inalloy617B

合金溶解溫度/℃摩爾分數/%γ'相M23C6相γ'相M23C6相A8001 0291.971.63B8529955.351.16

2.3 時效試樣的顯微組織及相定量分析

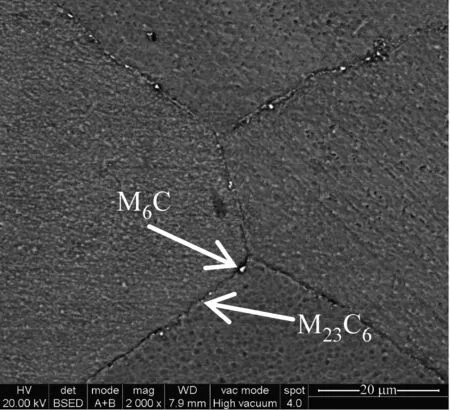

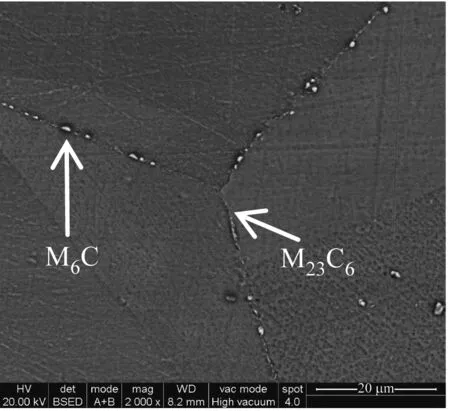

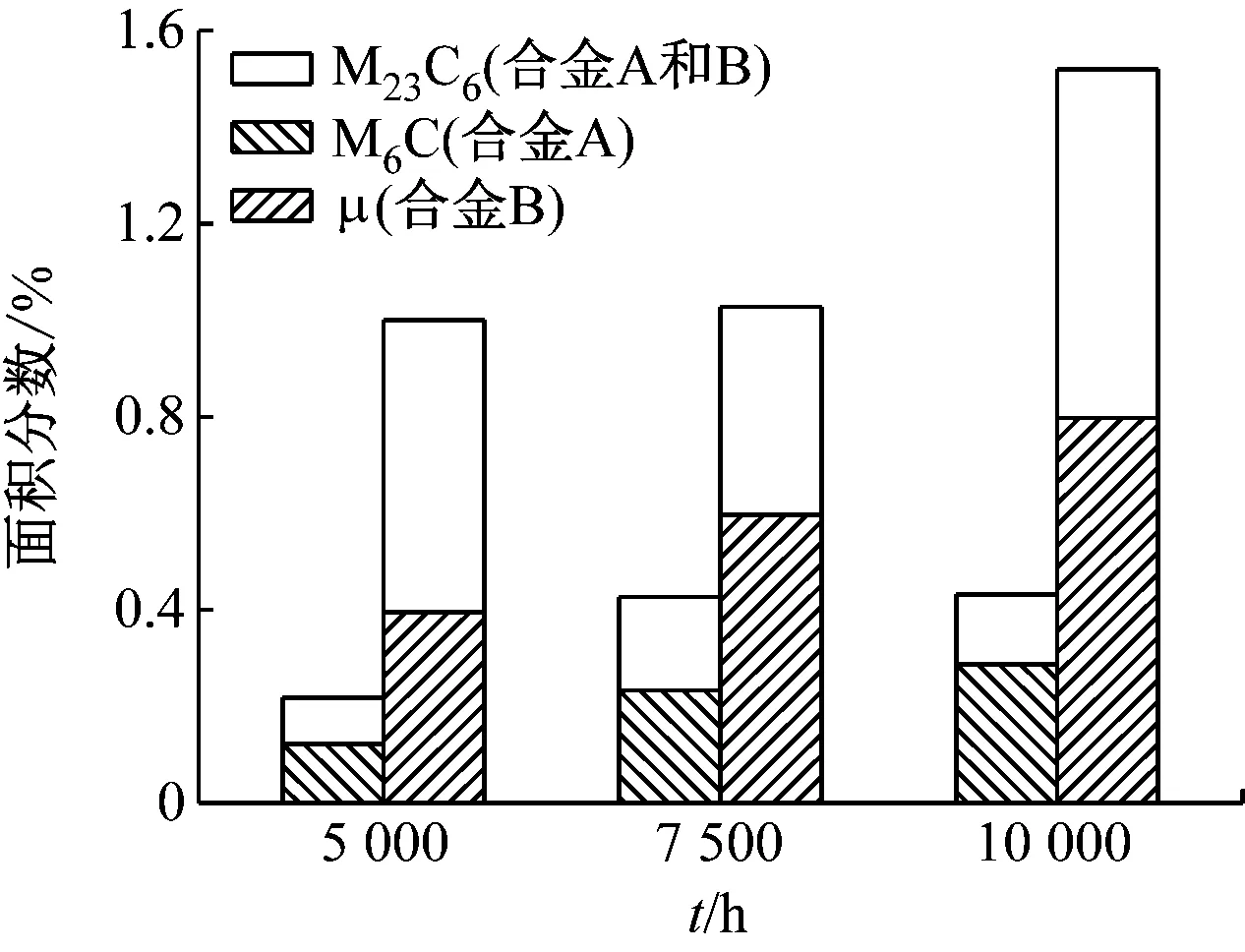

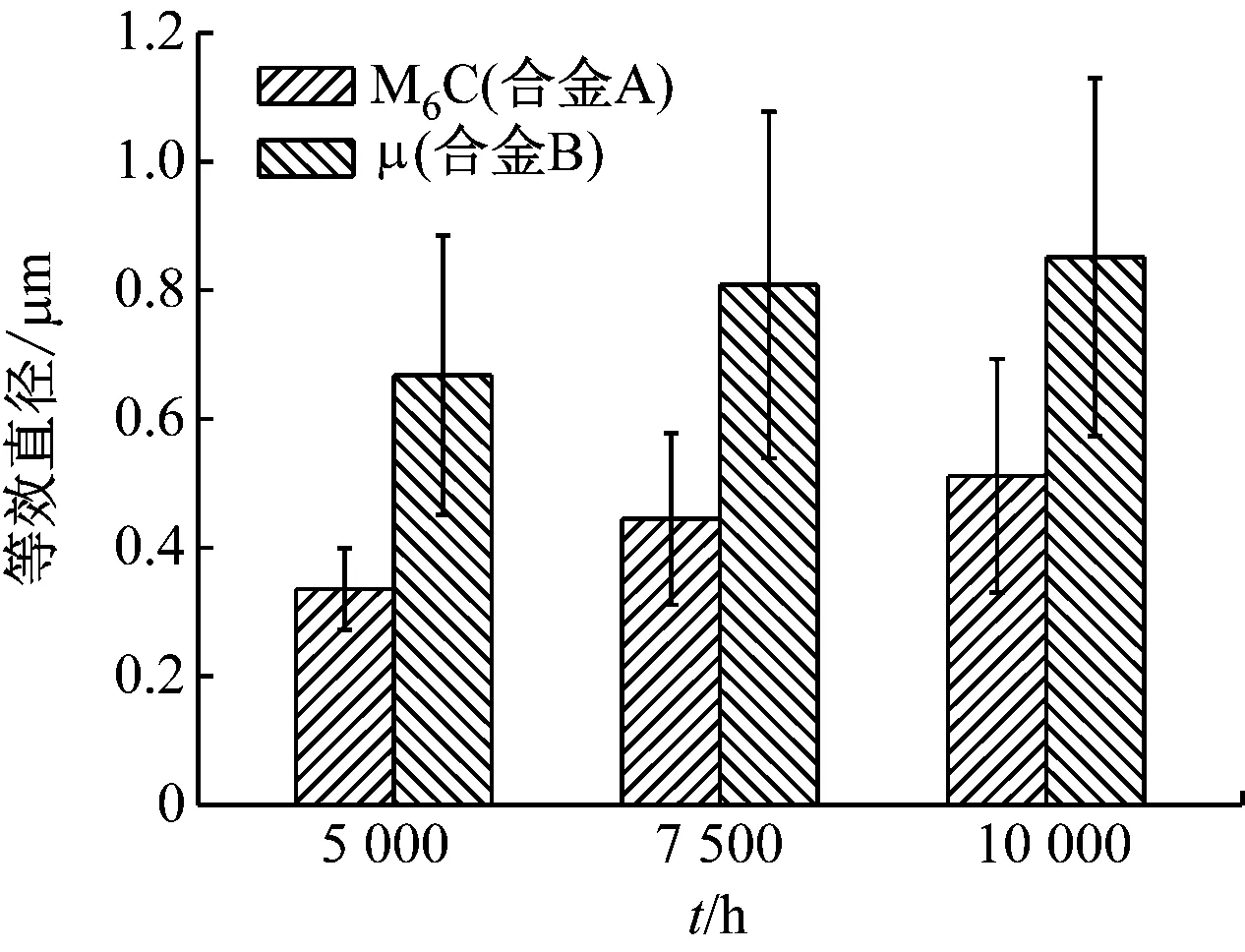

圖4為2種合金在750 ℃時效后試樣的背散射電子像。SEM-EDS+MPST測算及TEM-EDS測定結果均表明,晶界析出相除M23C6相(灰色)外,合金A和合金B中還分別含有富Mo的M6C相和μ相(白亮色)。晶界析出相的面積分數和等效直徑如圖5所示。由圖5可以看出,隨著時效時間的延長,晶界析出相的面積分數和富Mo的M6C相的等效直徑增大;合金B的晶界析出相明顯較多,μ相顆粒的粗化傾向較大。對照圖1可以看出,合金B在7 500 h和10 000 h時效后晶界μ相面積分數和等效直徑的增大及其粗大的奧氏體晶粒是其室溫沖擊吸收能量明顯降低的主要原因,這與文獻[18]中的結論一致。合金A和B富Mo相分別為M6C相和μ相,這與其C的質量分數有關。

(a) 合金A,5 000 h

(b) 合金B,5 000 h

(c) 合金A,7 500 h

(d) 合金B,7 500 h

(e) 合金A,10 000 h

(f) 合金B,10 000 h圖4 617B合金750 ℃時效試樣的背散射電子像Fig.4 SEM-BSE images of alloy 617B samples aged at 750 ℃

(a) 晶界析出相面積分數

(b) M6C相和μ相等效直徑圖5 617B合金750 ℃時效試樣晶界析出相參數

Fig.5 Phase parameters of the precipitates distributed along grain boundaries of alloy 617B aged at 750 ℃

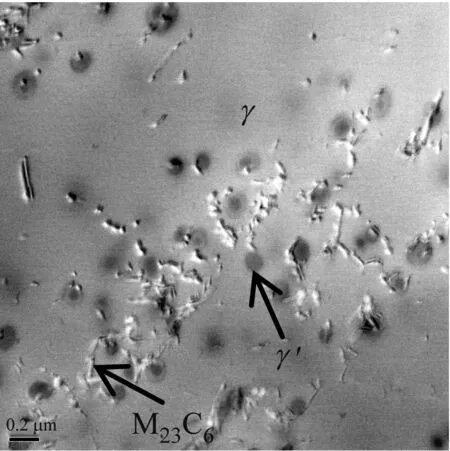

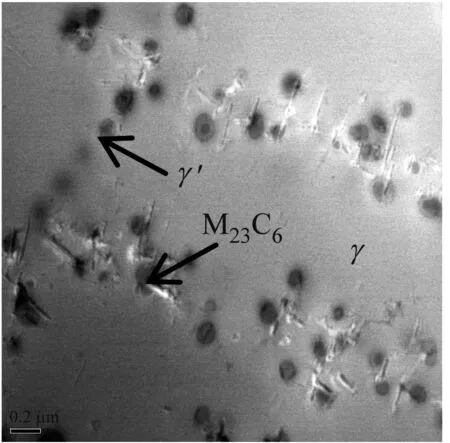

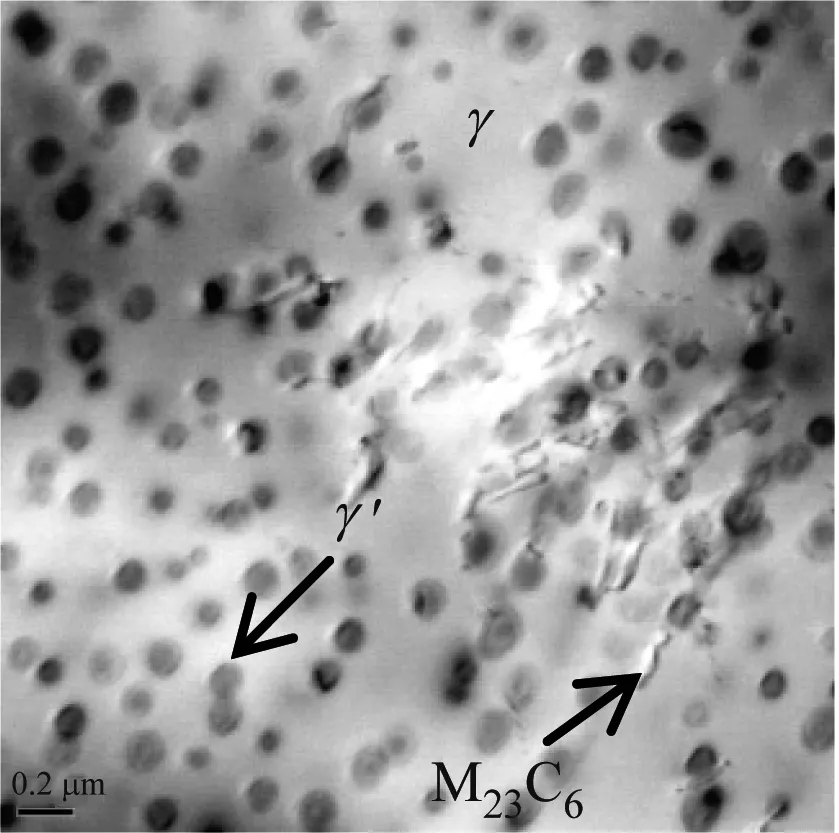

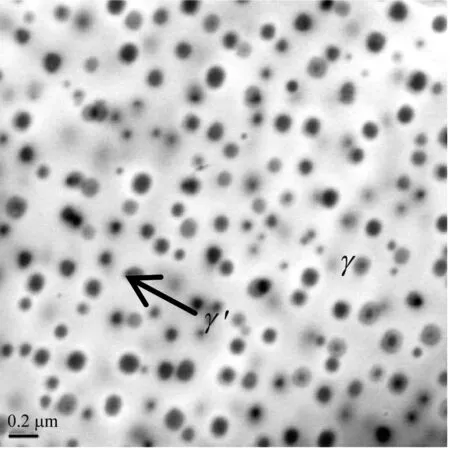

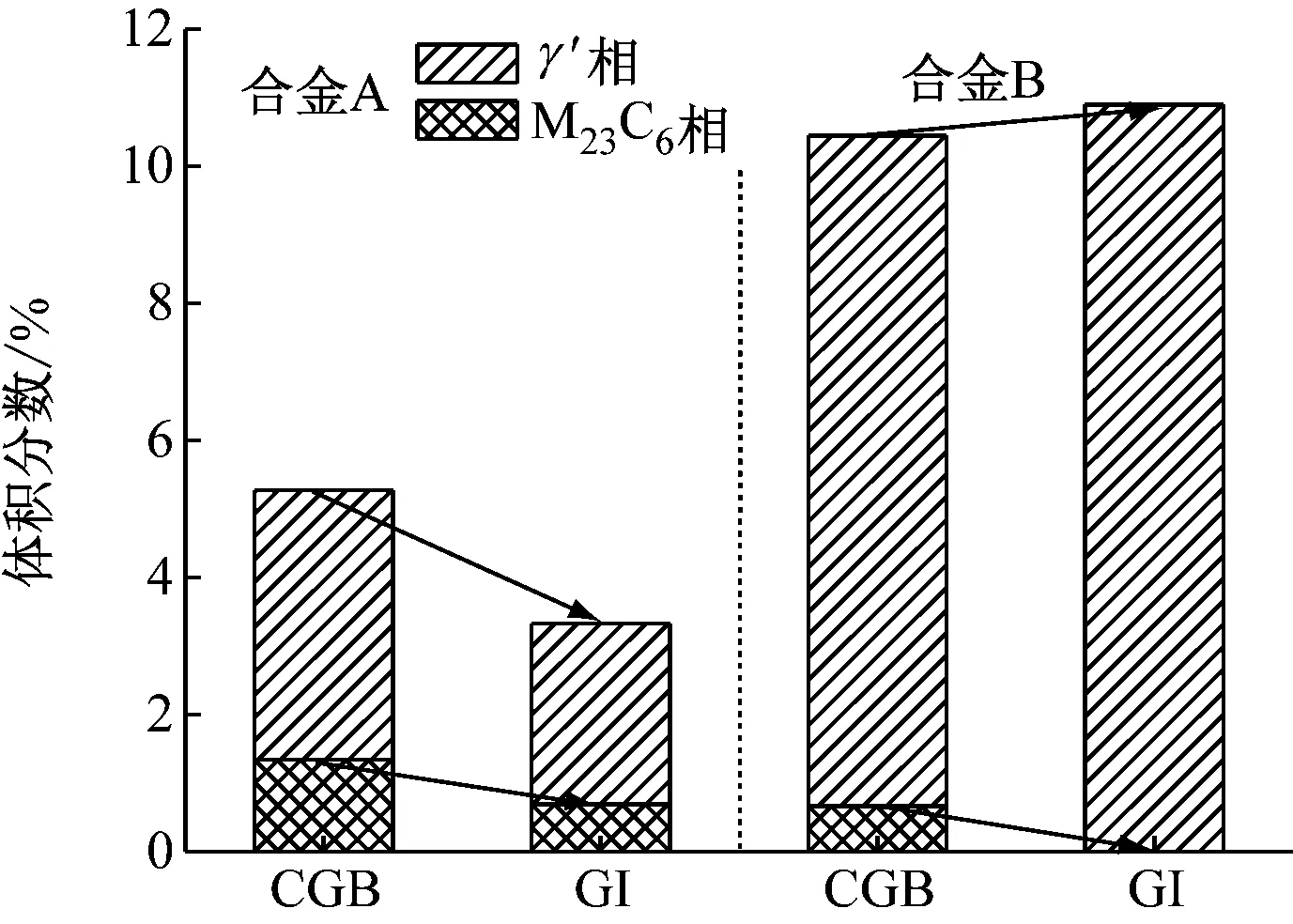

2種合金所有時效試樣的顯微組織表明,C質量分數較高的合金A在晶界附近(Region close to grain boundary—CGB)和晶內(Grain interior—GI)均存在M23C6相和γ′相的復合組織,這不同于合金B和文獻[6]中僅在晶界附近觀察到此類復合組織。為簡化起見,圖6給出了750 ℃時效10 000 h試樣這兩區域的透射電鏡照片。利用EDS+MPST測算出各區域的析出相體積分數,其結果如圖7所示,合金A中晶界附近析出相的體積分數明顯大于晶內;在合金B中,二者的體積分數則相當。與合金B相比,合金A析出的M23C6相較多,γ′相較少,兩相總體積分數較小,這與表2給出的熱力學計算結果基本一致。由于合金A有足夠的C元素與B元素相互配合,使其晶界附近及晶內均存在M23C6相與γ′相的復合組織,因而能顯著提高其顯微硬度的穩定性,即圖1表明的5 000~10 000 h時效后其顯微硬度基本不變;Al和Ti質量分數較高的合金B樣品時效后顯微硬度始終較高,這與其析出相總體積分數和γ′相體積分數明顯較高有關。

(a) 透射電鏡測定區域示意圖

(b) 合金A,CGB

(c) 合金A,GI

(d) 合金B,CGB

(e) 合金B,GI

圖6 617B合金750 ℃/10 000 h時效試樣的透射電鏡測定區域示意圖及其透射電鏡照片

Fig.6 Schematic illustration of TEM measurement regions and TEM images of alloy 617B samples aged at 750 ℃ for 10 000 h

圖7 617B合金750 ℃/10 000 h時效試樣晶界附近(CGB)及晶內(GI)區域析出相的體積分數

Fig.7 Volume fractions of precipitates near grain boundaries (CGB) and inside grains (GI) of alloy 617B samples aged at 750 ℃ for 10 000 h

3 結 論

(1)與Al、Ti質量分數較高的合金B相比,C質量分數較高的合金A固溶后沿奧氏體晶界析出M23C6相,其室溫沖擊吸收能量(~102 J)遠低于合金B(~173 J)的室溫沖擊吸收能量,但其奧氏體晶粒(2.5級)比合金B的(0.5級)細;5 000~10 000 h時效后,合金A晶界有較少(0.12%~0.28%)且尺寸較小(0.33~0.51 μm)的M6C相,合金B則具有較多(0.40%~0.80%)且尺寸較大(0.67~0.85 μm)的μ相,因而合金A的室溫沖擊吸收能量明顯較高。

(2)750 ℃時效10 000 h后,與合金B相比,Al和Ti質量分數較小的合金A析出相總體積分數較小(~4.3%),其γ′相體積分數較小(~3.3%),晶內及晶界附近共存的M23C6相和γ′相的復合組織提高了其顯微硬度的穩定性;合金B較高的析出相總體積分數(~10.7%)及γ′相體積分數(~10.3%)是其顯微硬度較高的主要原因,但因缺乏晶內的M23C6相和γ′相的復合組織,因而其顯微硬度的穩定性較低。

(3)調節C、Al和Ti的質量分數可以控制晶粒度,改變合金及其特征區域(晶內和晶界附近)析出相的組成及其體積分數,從而控制其顯微硬度及室溫沖擊吸收能量。