色連煤礦采空區自燃“三帶”劃分與火災防治

許宏

0 引言

色連一礦位于內蒙古鄂爾多斯市東勝區罕臺鎮附近,具有典型的沖溝發育地貌,該地質特征縮短了工作面周期來壓步距,進而影響了采空區自燃“三帶”的范圍。煤層的吸氧量在0.46 cm3/g~0.95 cm3/g,自然發火期為40天~60天,屬易自燃煤層,在開采過程中存在采空區遺煤自然發火問題。為了保證礦井安全高效回采,防止采空區遺煤自燃,對2-2上煤層8101工作面采空區自燃“三帶”進行劃分很有必要。

目前,采空區自燃“三帶”的劃分一般有三種。其中基于氧體積分數的標準最為常用,一般以18%作為劃分散熱帶和氧化帶的標準,以7%作為劃分氧化帶和窒息帶的標準[1]。因此,確定采空區自燃“三帶”的范圍和選擇合適的防滅火方案,對于防止采空區遺煤自燃具有重要意義。

1 工作面概況

2-2上煤層8101工作面為我礦首采工作面,傾斜長度280 m,走向長度2 008 m,煤層埋深135 m,平均厚度3.84 m,傾角1°~3°,煤層賦存穩定。工作面頂板巖性主要為粉砂巖和細粒砂巖,底板巖性主要為砂質泥巖及粉砂巖。煤層灰分14.38%,揮發分34.73%,干基硫0.49%,具有爆炸危險性。工作面采用U型通風方式,工作面設計風量2 364 m3/min;采用單一傾向長壁后退式大采高綜合機械化采煤方法,依據頂板類型選擇自然垮落法結合人工強制放頂管理采空區頂板。

2 監測束管布置方式

工作面采用束管監測系統對采空區氣體進行監測,以CO、C2H4、C2H2三種氣體作為自然發火的預報指標氣體[2]。根據8101工作面的具體情況,分別在進、回風順槽下幫、上幫,從工作面煤壁位置開始每隔50 m布置一根監測束管,隨工作面開采進入采空區,可測定采空區范圍大約距工作面150 m左右,進、回風順槽同時觀測。采空區布置測點隨工作面推進進入采空區,當測點采空區氧濃度降到5%后,斷開該測點,重新布置采樣探頭。埋入采空區的束管要用DN25—50的鋼管加以保護,防止損壞束管。具體布置方案見圖1。

圖1 8101工作面束管監測系統布置

3 束管測定結果分析

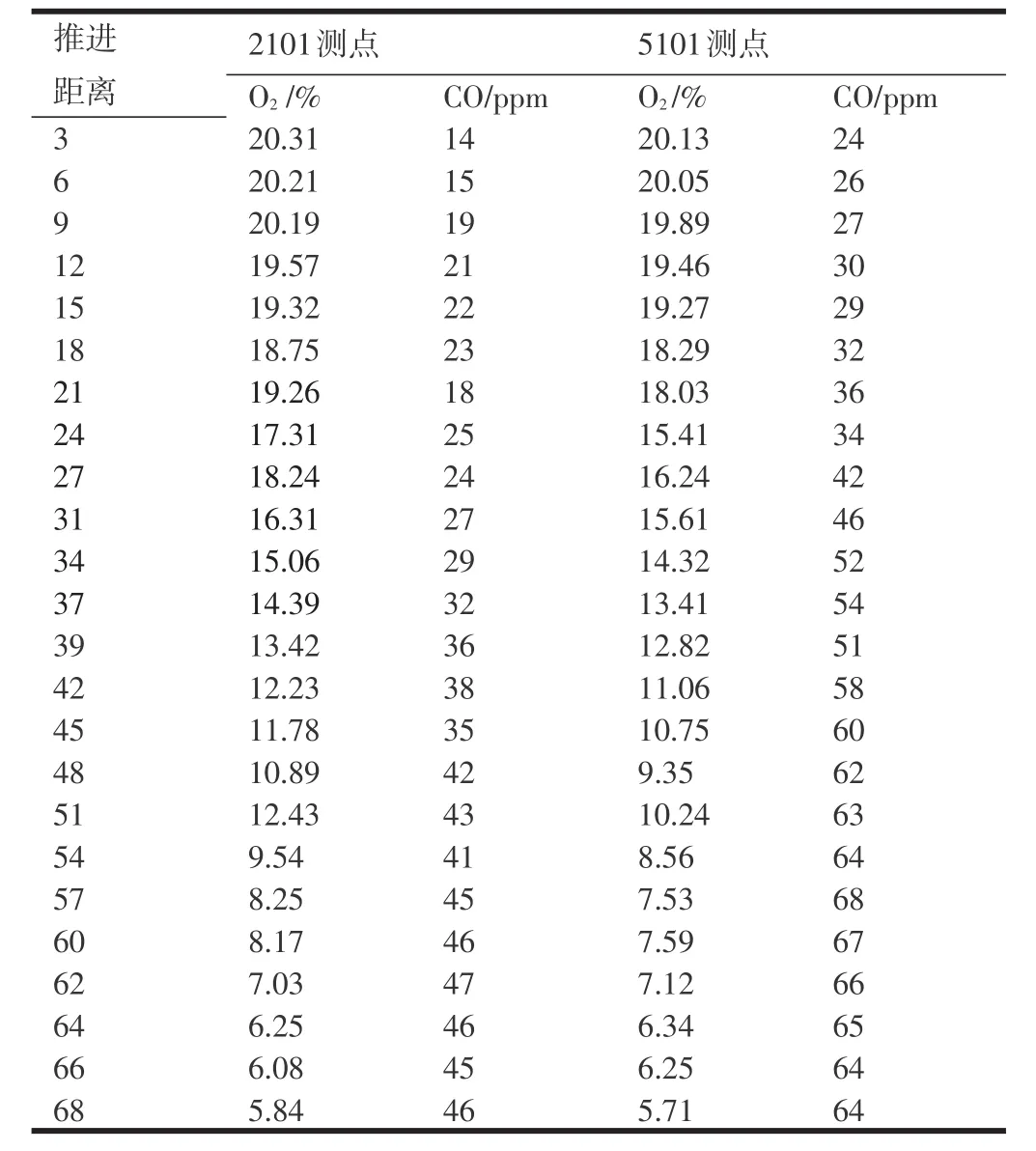

監測束管的取氣口與真空泵連接,通過真空泵將現場抽取到的各個測點氣樣收集到集氣袋內,氣樣送至檢測實驗室,采用GC4085型氣相色譜儀進行化驗分析。本文將根據工作面采空區布置的束管監測系統實測的氧氣濃度數據來進行統計分析,利用Origin軟件對數據進行整理與分析。具體的氧氣濃度見表1。

(1)采空區O2濃度變化分析

通過分析表1可以得出:在推進距離工作面切頂線24 m范圍內,O2濃度在18%以上,濃度較高,這是由于色連一礦屬于沖溝發育地貌,采空區隨采隨冒,因此8101工作面采空區長度較短,漏風對其貫通能力較強,散熱充分,此時測點處于散熱帶。隨著推進距離不斷增加,O2濃度呈現下降趨勢,這是因為采空區內垮落的矸石逐漸被壓實,漏風減小。伴隨著煤與O2的氧化反應,O2濃度不斷下降,測點逐漸進入氧化升溫帶。隨著工作面繼續推進至60 m左右,垮落矸石壓實程度加強,這一區域的漏風量更小,煤與O2會繼續發生氧化反應,消耗一定量的O2,此時的O2濃度更低,測點進入窒息帶。總體上來看,對8101大采高工作面O2濃度的現場監測結果較為準確顯示采空區氧氣分布狀況,可作為工作面采空區“三帶”劃分的主要依據。

表1 束管監測系統實測O2和CO濃度數據表

(2)采空區CO濃度變化分布

各測點的CO濃度和采空區深度的關系如圖2所示:

圖2 CO濃度和采空區深度關系

對各測點所測得的CO體積分數匯總后可知:①隨著工作面的推進,采空區由外向內CO濃度逐漸增大;②進風側的體積分數低于回風側;③由回風側各測點的CO體積分數可知,在距工作面20 m左右,CO體積分數較低且變化緩慢,說明這個范圍漏風大,采空區處于散熱帶;在距工作面切頂線20 m~60 m采空區范圍內,隨著距離的增大,CO體積分數增長較快,說明采空區遺煤逐漸氧化,進入氧化帶,當距離工作面切頂線60 m采空區范圍后,CO濃度隨著向采空區深度的增加而變緩,說明采空區進入窒息帶。

4 采空區“三帶”劃分

為了得到各個束管測點在某個氧濃度時的確切的位置,本文利用Origin軟件將各個束管測點監測到的氧氣濃度實際數據進行了數值擬合[3],詳見圖3。通過擬合曲線方程可以確定束管在采空區其它氧濃度距工作面的距離。

圖3 2101巷和5101巷測點擬合圖形以及方程

2101巷、5101巷測點擬合曲線的擬合度[4]分別為0.9677,0.9778,曲線擬合度高。

根據上圖各測點數據擬合曲線以及方程可以得到采空區內部各點的氧氣濃度值,分別取了四個氧氣濃度值,分別為18%、15%、11%、7%。詳見19頁表2。

表2 采空區內束管監測系統中各測點氧濃度分布表

空區自燃“三帶”中劃分散熱帶和氧化帶的指標一般認為是氧濃度為18%,劃分氧化帶和窒息帶的指標為氧濃度7%,在表2中還取到了氧濃度為15%和11%兩個值[5],可以更加清楚地了解氧化帶內的氧濃度的分布。依據表2的數據和采空區漏風規律,可以得到四條不同氧氣濃度的等值線,如圖4。

圖4 8101工作面采空區氧濃度等值線

由采空區內部各點的氧氣濃度值可以得出8101采空區自燃“三帶”的劃分,散熱帶為進風順槽距切頂線22.29 m,回風順槽距切頂線18.14 m,范圍大致在工作面切頂線后0 m~22 m;氧化帶的寬度大約為40 m,室息帶為進風順槽距切頂線63.66 m,回風順槽距切頂線58.78 m,范圍大致在距工作面切頂線63 m以后。

5 工作面滅火方案的確定

根據以上實測的采空區氧氣濃度情況和對工作面采空區自燃“三帶”的劃分可知,當采空區距工作面切頂線63 m左右,即可進入窒息帶。采空區內氧氣濃度下降緩慢,氧化帶寬度大約為40 m,不利于防止采空區煤炭自燃。為了降低氧氣濃度,抑制遺煤自燃,采用埋管注氮防滅火技術[6]。

結合我礦的實際情況,安排生產班連續注氮16 h,檢修班停止注氮。選用3套FDA-1500/97型井上固定變壓吸附式制氮裝置,2套工作,1套備用,注氮量為800 m3/h,濃度97%,供氮壓力為0.85 MPa,氮氣輸送管路干管為φ245×9 mm無縫鋼管。在順槽埋入注氮管,隨著工作面的推進,注氮管路逐漸進入采空區。在管路進入“三帶”中的窒息帶時可以停止注氮[7],即連續地向采空區20 m~60 m范圍內注入氮氣。

經過埋管注氮后,經實測采空區散熱帶范圍為0 m~8 m,氧化帶的寬度大約為17 m,室息帶的范圍大致在25 m以后,自燃“三帶”中氧化帶寬度明顯減小,有效抑制了采空區內煤的氧化反應,使得遺煤自然發火的危險性降低,取得了很好的實踐效果。

6 結論

(1)8101工作面采空區“三帶”范圍相對較小,這是由8101工作面特定的煤層開采條件決定的,即煤層及頂板松軟,地質構造發育,煤層較破碎,開采后頂板迅速垮落壓實,采空區漏風較少。

(2)對采空區O2濃度及CO體積分數的分析和數值擬合,繪制出氧濃度分別18%、15%、11%和7%的等值線圖,并且與實際情況相符,進而確定了采空區“三帶”的范圍。從工作面切頂線向采空區深部0 m~22 m為散熱帶,22 m~63 m為氧化帶,大于63 m為窒息帶。

(3)根據劃分的采空區自燃“三帶”分布范圍,結合礦井實際情況,提出了埋管注氮現場防滅火方案。確定注氮量為800 m3/h,濃度97%,供氮壓力為0.85 MPa。有效地防止了采空區遺煤自燃,保證了工作面的安全回采。