提升機閘控系統恒減速補償裝置的應用

黃麗媛

0 引言

提升機閘控系統是目前礦井提升機普遍采用的一種制動系統,它是礦井提升系統正常減速停車,或故障情況下實施緊急制動停車的最終手段,是保證提升機安全運行的重要安全裝置。

目前,提升機閘控制動系統控制方式主要有兩種:一種是恒力矩制動控制系統,一種是恒減速制動控制系統。恒力矩制動控制系統在安全制動時采用的制動方式通常為二級制動。二級制動力矩按滿載下放工況來確定,其數值確定后就不再改變,所以,采用恒力矩制動方式存在以下問題:(1)對于纏繞式提升機,若井筒較深,受鋼絲自重的影響,提升容器在井口和井底位置,提升機張力變化較大,導致減速度變化幅度較大、沖擊力也大,易造成相關部位機械結構損傷或損壞。(2)對于摩擦式提升機而言,當提升系統中不平衡負載過大時,在緊急制動時鋼絲繩容易出現打滑現象。

因此,恒力矩安全制動并不是理想的制動方式。解決上述問題的辦法是采用恒減速制動方式。

1 恒減速制動原理和現狀

恒減速制動方式是在提升機運行時對速度進行實時檢測,計算獲得提升機實時減速度,并以恒定的減速度為控制目標,對制動油壓進行實時調節,以消除實測減速度與預設減速度之間的差值,從而實現實時控制。這種制動方式能夠有效避免外界負載變化帶來的影響,并且能夠顯著減少緊急制動時對提升設備以及罐籠內人員的沖擊,是一種較為理想的控制方式。

但是目前國內煤礦提升系統制動方式大多依然采用恒力矩制動方式,主要原因如下:

(1)由于恒減速制動系統技術難度增加,再加上對其原件和功能的可靠性要求極高,所以不管是國外產品還是國內制造,恒減速制動系統價格昂貴,國內制造的其液壓元件也多采用進口元件,而且其制動性能與國外同類產品相比還存在一定差距。所以若想在現有恒力矩制動控制系統實現恒減速制動而進行整套更換提升系統,工程量大、費用高、用時長,并且原恒力矩制動系統閑置,造成資源浪費。

(2)國外生產恒減速制動系統的廠家主要是德國SIEMAG和瑞典ABB兩家公司,其所生產的恒減速制動系統,雖然性能穩定、可靠性高,但由于其系統的價格均超過主提升機的價格,特別是設備維護和維修成本很高,不符合國情。

綜上所述,采用恒力矩制動方式制動效果并不理想,而更換恒減速制動方式成本又太高。現在已經開發出一種折中的技術來解決這個問題,即在原恒力矩制動方式基礎上添加一套裝置,進行少量改造,使之既具有原恒力矩制動系統,又兼具恒減速制動功能。

在現有恒力矩制動提升機上進行了恒減速制動補償裝置進行改進。該附加系統成本較低、結構簡單、維護方便,并極大地提高了原制動系統的可靠性。同時也可以帶來較大的經濟效益和社會效益。

恒減速制動方式是現有老式提升機系統制動完善的趨勢,完善的途徑有多種,其中以不更改原恒力矩制動系統,僅添加恒減速制動系統使整個液壓系統同時兼有兩種制動方式,則既能完善液壓站制動系統的功能,又能節約成本。

2 恒減速補償原理

制動系統主要包括執行裝置、傳動裝置和控制系統三部分。執行裝置是產生制動力矩的裝置,一般稱之為盤閘;傳動裝置是調節制動力矩的機構,一般多為液壓站;控制系統控制著整個提升機系統的工作過程,主要為電控柜。

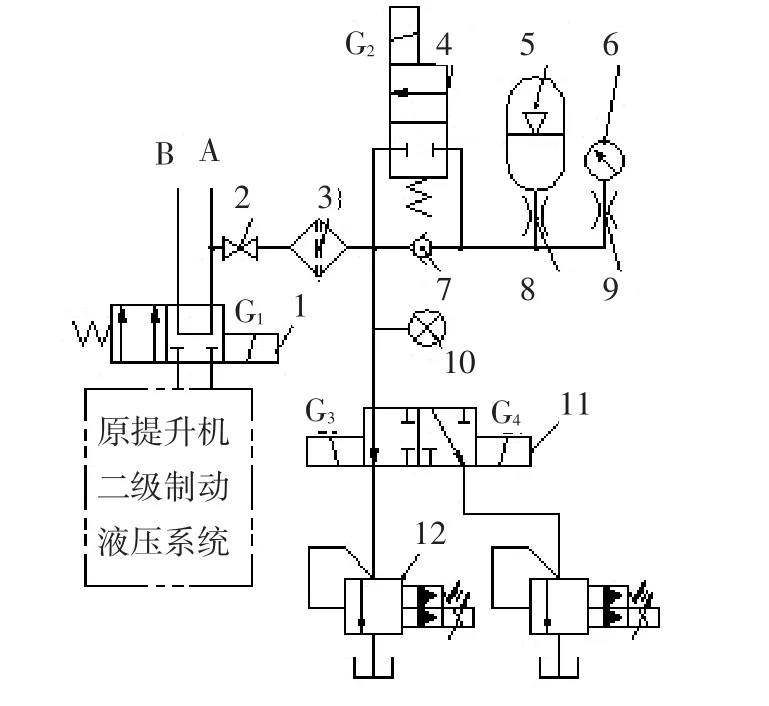

恒減速補償制動主要體現在液壓系統上,其液壓原理圖見圖1。

圖1 恒減速補償制動液壓系統

其中A、B管分別通向液壓盤閘制動器。當提升機正常運行時,兩位四通換向閥G1不得電,提升機的制動系統依然采用恒力矩二級制動方式。由于管路連通,液壓站供油時,盤式制動器開閘,提升機運行,液壓油經過截止閥、精過濾器對蓄能器在此過程進行充油,為恒減速制動蓄壓;在此過程中比例閥前端電磁換向閥G4一直未獲得電壓信號,并將通往比例閥的液壓油進行截止;當提升機到達指定位置時,盤式制動器進行泄油,提升機開始工作在制動過程。

當實測減速度超過預設值時,或恒力矩制動系統出現故障,安全回路掉電后,原二級制動系統電機和泵停轉,G1換向閥1帶電,連通A管路和B管路,使所有盤閘油壓保持一致,盤閘受力情況一樣。G2換向閥帶電連通蓄能器5和溢流閥12為整個恒減速制動回路補油,作為恒減速制動補償裝置的壓力源,一部分進去盤閘制動器,一部分通過溢流閥12流回油箱。當速度穩定后同時關閉換向閥4和電液比例閥12,直至停車,管路中殘余的油壓通過原系統迅速降為零,根據《煤炭安全規程》此時制動力矩大于三倍靜力矩的要求。電液比例閥12選用先導型電液比例溢流閥,由PLC控制器根據測速器反饋的與減速度成比例的電信號連續的調節電液比例閥12,控制系統油壓,進而實現對制動力矩的連續調節,使提升機按照綜合考慮的各種因素所設定的恒減速度停車。

在電控系統中,編碼器檢測提升機實時運行速度并將該速度值傳送至下位機,計算機經過計算得出制動所需要的制動減速度,根據恒減速制動系統預設減速度與實測減速度的偏差大小來控制電液比例溢流閥,調節油壓,實現根據需要調整盤閘作用到提升機上的制動力矩的目的。若實際工作中提升機實測減速度與預設減速度的偏差值在誤差允許范圍內時,系統控制達到穩定狀態,并會以當時的減速度讓提升機穩定減速,直至停車,在恒力矩制動系統失效切換至恒減速制動補償裝置后10 s,還未達到穩定減速不論當時提升機速度是否為零,盤閘充分回油,保障提升機完全停車,既滿足了行業規定中制動力矩不得小于三倍靜力矩的要求,又能實現零殘壓,而且還提高了提升機制動的可靠性。之后電磁換向閥G1、G2、G4均失電,制動方式切換至原系統。

3 應用效果

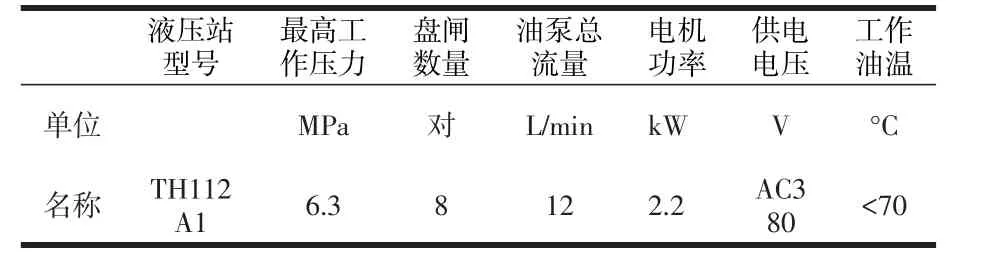

四老溝煤礦輔運副井恒力矩閘控系統提升機進行閘控系統恒減速補償裝置的應用(見表1)。

表1 四老溝煤礦輔運副井提升閘控系統基本技術參數

現場的安裝主要包括液壓部分和電氣部分的安裝。37頁圖2為液壓部分的安裝,主要是兩制動系統的對接,圖片左側為恒減速補償裝置,右側為恒力矩閘控液壓回路。

圖2 恒減速補償制動液壓系統現場安裝和實驗平臺

安裝后進行了恒減速制動系統靜態實驗,主要的內容包括:各電磁換向閥的響應時間實驗,電液比例溢流閥的響應時間,以及控制性能測試,系統全泄壓響應時間測試,系統貼閘響應時間測試。從5 V電信號改為0 V電信號,到系統油壓由4 MPa達到穩定值0.3 MPa,系統所用時間大約是0.07 s,其中電信號所占用時是0.01 s,液壓動作用時是0.05 s,其中滯后時間為0.01 s;系統貼閘響應時間測試,自原恒力矩制動系統掉電失效與電液比例溢流閥從0 V電信號改為3.5 V電信號,到系統油壓由5.5 MPa達到穩定值4.8 MPa,系統所用時間是0.26 s,其中電信號所占時間是0.01 s,液壓部分動作用時是0.23 s,其中滯后時間為0.03 s。

在靜態實驗基礎上又進行了恒減速制動系統動態實驗:測定提升機能否按照預先設定的減速度來進行減速停車,以及達到給定減速度值所需要的響應時間和減速度值達到穩定所需要的建立時間。恒減速制動測試,設定目標減速度為-2.3 m/s2,系統的貼閘響應時間為0.21 s,恒減速制動建立起來用時為0.76 s;設定目標減速度為-3.2 m/s2,系統的貼閘響應時間為0.17s,恒減速制動減速度建立起來用時為0.79 s。

測試結果表明該恒減速制動補償裝置響應時間及制動效果均滿足《AQ1033-2007煤礦用JTP型提升絞車_安全檢驗規范》中對于系統響應時間以及控制性能的相關要求。

4 結論

通過現場的應用,在現有的恒力矩制動提升機上進行恒減速制動改進應用,是一項可行的技術提升的方法,改進工程量小、費用較少、用時較短,維護方便、維修簡單,符合現場實際,具有應用前景。