氯化氫合成爐自動化改造總結

侯寶成

(唐山三友氯堿有限責任公司,河北 唐山 063305)

1 實施背景

合成崗位自動化水平較低,許多操作都是由現場人員手動完成,勞動強度大,勞動效率低。生產過程中需要手動與自動的配合,一旦發生生產波動情況無法發揮遠程系統控制的優勢,部分操作(如:滅爐充氮、遠程排酸、成品鹽酸倒罐等)需要現場手動操作。安全隱患大,一旦出現事故,人員危險系數增加,安全事故將無法得到快速處理。

2 實施內容

(1)在合成爐進爐氯氣、氫氣管線增加氯氣、氫氣調節閥,實現了遠程自動化操作,克服了以前調氣量只能依靠現場人員、勞動強度大、危險系數高等弊端。通過氯氣氫氣串級調節,調節氯氣量時便會自動調節氫氣量,穩定了生產,提高了工作效率。進爐氯氣調節閥與進爐氫氣調節閥對應與合成爐的氯氣、氫氣流量構成控制回路。

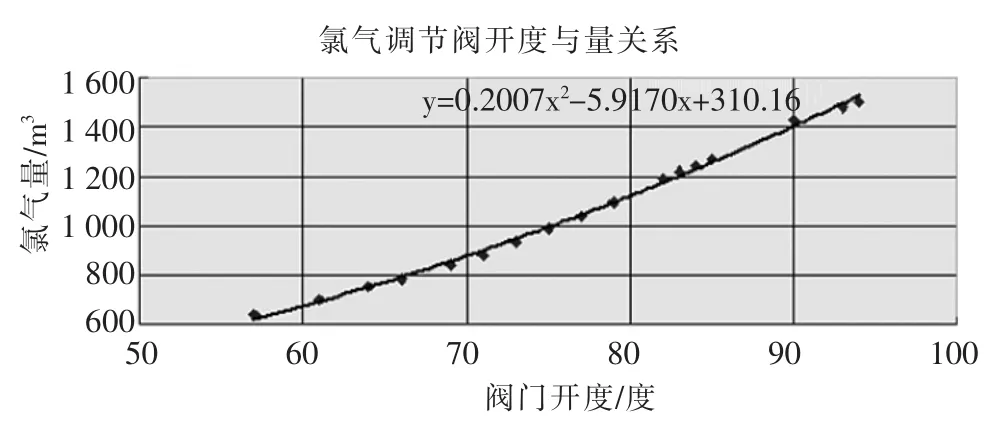

改造過程中進爐氯氣調節閥采用電動調節閥。經過近一年的使用,調節精度高,運行穩定。與以往氣動閥門相比,解決了小開度無法調節,閥門倒量過調明顯,閥門喘動振動較大的情況。電動閥門調試曲線圖見圖1。

圖1 電動閥門調試曲線圖

相比川儀、工裝閥門,曲線符合二次函數特征,點分布均勻,曲線平滑,運行穩定。

(2)增加火焰監測裝置,在儀表出現誤差時,可以及時發現合成爐是否過氯,從而解決現有攝像頭監控弊端,同時緩解人員觀火的緊張局面,節省勞動成本。

(3)增加了合成爐冷凝酸排放收集罐、冷凝酸罐遠傳液位計及排酸切斷閥,DCS人員通過監測放酸小罐液位實現了冷凝酸的遠程排放,降低了勞動強度。放酸切斷閥與放酸小罐液位構成控制回路,當放酸小罐液位高于60%時,放酸切斷閥打開排酸,當液位低于10%時,閥門將關閉。

(4)膜吸下酸系統增加三通切斷閥,合成爐做酸時,遠程自動切換至自用酸系統或是外售鹽酸系統,實現自動倒罐,節省人力。同時在下酸系統管線增加遠傳壓力表,及時發現解決下酸系統憋壓問題,保證了安全穩定生產。

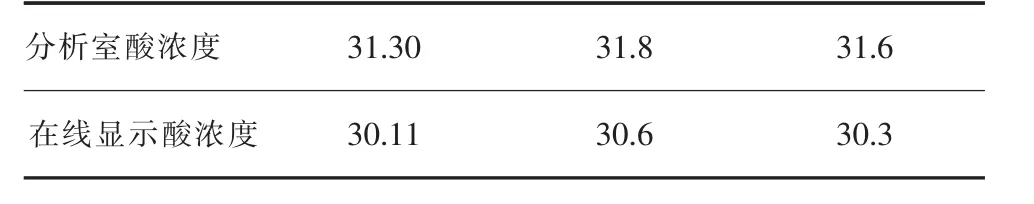

(5)合成爐鹽酸管線增加在線鹽酸濃度監測,當鹽酸濃度不合格時,可以及時增減吸收水量,減少了現場人員頻繁打比重環節,確保生產指標合格。鹽酸濃度的調控,需要現場人員與DCS共同配合才能完成,通過濃度計的實時監測,對簡化生產操作具有一定的指導意義。公用膜吸酸濃度見表1。

表1 公用膜吸酸濃度 %

增加的在線鹽酸濃度計顯示值與實際值差1.2%左右,可作為調節濃度的參考

(6)一、二級膜吸系統循環水上水增加調節閥,實現倒爐做酸時自動切換,同時在合成爐不做酸時調節循環水的使用量,可節省循環水的使用量,并降低能耗。

(7)氫氣、氯氣提純增加調節閥及遠傳流量顯示,氯氣提純調節閥與氯氣提純流量計構成控制回路,氫氣提純調節閥與氫氣提純流量計構成控制回路。實現了DCS人員通過遠程進行提純操作,減少了現場人員在提純時與DCS溝通不到位,造成氯氫主管壓力突然降低的操作風險。

(8)各酸罐罐頂增加遠傳壓力表,DCS實時監測,防止酸罐憋壓。下酸不暢,造成鹽酸反串到合成爐中,引發安全事故。

3 項目的進展情況

(1)2016年1月至3月,課題研究人員著手準備合成爐自動化改造前期設計工作。

(2)2月進行儀表設計。

(3)3月完成工藝設計并提出采購計劃。3月中旬掛網招標,月底完成招標。

(4)5月確定施工隊伍,月底安裝材料到貨。

(5)6月開始施工,合成爐逐臺改造。

(6)7月全部完成安裝工作,正式投用。

4 主要創新點

(1)開發一套新型完善的石墨合成爐自動化工藝裝置。

(2)研發崗位人員配置合理,通過自動化提高了氯化氫合成爐工序的安全系數。

5 經濟效益和社會效益

(1)經濟效益

節約循環水成本:目前消耗的循環水量為300 m3/h(成本0.19元/m3),每天減少循環水成本:300×24×0.19(單價)=1 368(元);1年按 330天計算,每年創效:330×1 368=45.1(萬元);本項目設備和材料費用為337萬元,按14年進行設備折舊,設備折舊費為:337×0.95/14=22.86(萬元)。

每年節省循環水效益:45.1-22.86=22.24(萬元);

節約人工成本:自動化提升后,崗位可進行人員優化,每班組可減員一名,共減員4名,每年可節省費用:4×9(年工資總收入)=36(萬元);

節約生產成本:合成爐增加火焰監測,燃燒過氯時能及時調整氫氣、氯氣配比,避免燈頭炸裂,每年單臺合成爐損壞3套,7臺合成爐共損壞21套。每套燈頭成本2萬元,共節省21×2=42(萬元)。

每臺爐當年檢修3次,每次5個人工,檢修時間8 h,每小時檢修費10元,故7臺爐檢修費用:3×5×8×10×7=8 400(元)。

當年效益:22.24+36+42-0.84=99.4(萬元)。

(2)社會效益

該公司在國家政策的正確指引下,狠抓安全環保的同時,加大對科技創新技術的研發,提升自動化水平,減少勞動強度,淘汰落后產能,提質增效。合成爐自動化升級改造,提高了公司在行業內的綜合競爭力,為公司未來發展提供方向,為集團做大、做強提供有力保障。