頂底復吹轉爐冶煉45#硬線鋼終點硫的控制

鄧南陽,王建軍,吳 堅,潘 軍

(1.安徽工業大學冶金工程學院,安徽馬鞍山243032;2.馬鞍山鋼鐵股份有限公司長材事業部,安徽馬鞍山243000)

45#硬線鋼具有較高的強度、良好的延伸及韌性等優點,被廣泛用于加工鋼絲繩、彈簧、胎圈等高強度鋼絲,具有廣闊的市場前景[1-3]。硫在45#硬線鋼中主要以硫化物(Mn,Fe)S的形式存在,其能顯著降低鋼材的熱加工性能、焊接性能以及抗腐蝕性能[4-5],故硫含量控制是冶煉45#硬線鋼的一個關鍵環節。生產實踐表明[6],45#硬線鋼中硫的質量分數高于0.015%時,連鑄坯易出現裂紋。因此為生產高品質的45#硬線鋼,鋼中硫的質量分數應小于0.015%,甚至小于0.001%。河南濟鋼為降低45#硬線鋼終點硫含量,采用低拉碳增碳法來提高轉爐脫硫能力,要求轉爐終點w(S)≤0.030%,采用造還原性白渣脫硫工藝對鋼水進行精煉,要求出站w(S)≤0.015%[7];江西新余轉爐冶煉45#硬線鋼時,在鋼包精煉爐(Ladle Furnace,LF)采取造堿性白渣脫硫工藝控制終點硫含量,LF脫硫后硫的質量分數可穩定在0.015%以下[8]。

馬鋼股份公司長材事業部(簡稱馬鋼)70 t頂底復吹轉爐冶煉45#硬線鋼時,脫硫鐵水在轉爐冶煉過程中回硫嚴重,終點硫的質量分數波動較大(w(S)=0.006%~0.019%),加之采用造酸性渣工藝LF精煉鋼水,不具備后續脫硫能力,致使成品鋼的硫含量控制不穩定,平均回硫質量分數為0.007%,最高達到0.011%,終點硫合格率僅70%。為此,針對馬鋼70 t頂底復吹轉爐冶煉45#硬線鋼的生產實踐,在硫的物料平衡計算及轉爐脫硫影響因素分析的基礎上,提出減少入爐原料帶入的硫含量和優化轉爐冶煉工藝參數等控制措施,為加強45#硬線鋼轉爐終點硫含量的控制提供參考。

1 硫的物料平衡

馬鋼45#硬線鋼生產工藝流程為:鐵水預處理(石灰+鎂粉混噴)→70 t頂底復吹轉爐→吹氬合金微調站→LF→六機六流方坯連鑄機(全保護澆注+電磁攪拌)。45#硬線鋼的主要化學成分見表1。

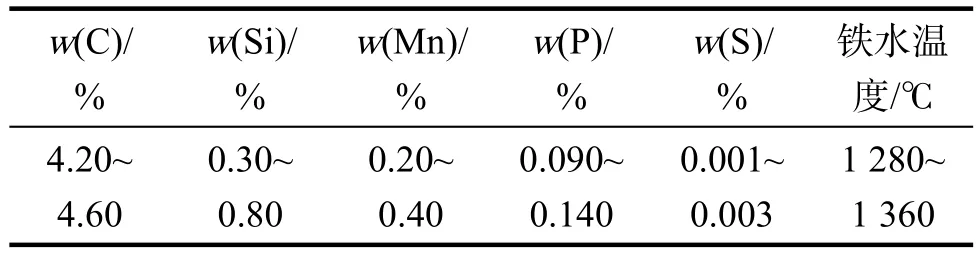

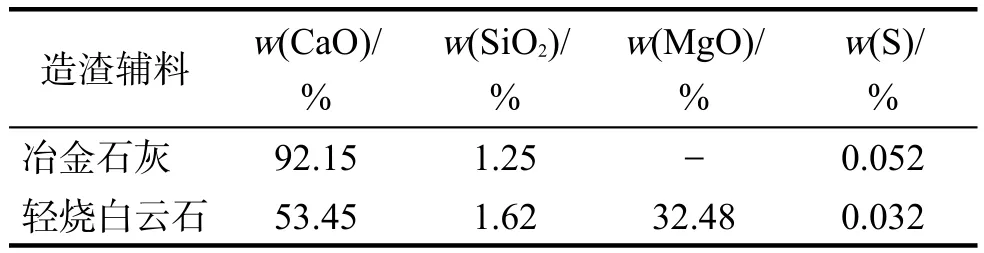

馬鋼轉爐在冶煉45#硬線鋼時,鐵水預處理采用石灰+鎂粉混噴深脫硫,脫硫后鐵水成分含量和溫度見表2。轉爐主要造渣輔料各組分含量見表3。鐵水平均裝入量58 t,廢鋼比17%,平均出鋼70 t。根據各工藝階段取樣檢驗硫含量,進行硫的物料平衡分析,結果如表4。

由表4可看出:馬鋼轉爐冶煉45#硬線鋼的過程中,硫收入項中占比最大的物料是廢鋼,其次為造渣輔料及脫硫渣,占比分別為26.17%,24.71%,21.42%,質量分別為3.42,3.23,2.80 kg,入爐總硫量為13.07 kg;硫支出項中占比最大的物料是鋼水,其次是轉爐渣,占比分別為59.83%和38.33%,質量分別為7.82,5.01 kg。

從馬鋼轉爐冶煉45#硬線鋼實際脫硫情況來看,硫在渣鋼間的分配比LS為4~8,要達到w(S)≤0.015%冶煉控制目標,就要使LS≥5,入爐總硫量需穩定在10 kg以下。由硫的物料平衡分析可知,假使入爐的總硫量13.07 kg全部進入鋼液,則鋼液中硫的質量分數為0.020%,以轉爐正常脫硫率為30%計算[9],鋼液終點硫質量分數為0.014%,符合w(S)≤0.015%冶煉控制目標要求。因此,為實現w(S)≤0.015%的冶煉控制目標,增強轉爐渣的脫硫能力,提高硫在渣鋼間的分配比是轉爐冶煉45#硬線鋼終點硫控制的關鍵。

表1 45#硬線鋼主要化學成分Tab.1 Main chemical components of 45#hard wire steel

表2 脫硫后鐵水成分含量及溫度Tab.2 Content and temperature of iron melt after desulfurization

表3 轉爐主要造渣輔料各組分含量Tab.3 Content of the main slag charge using in converter

表4 硫的收入項與支出項中各物料硫量及所占比例Tab.4 Content and proportion of Sinthe expenses and receipts

2 轉爐渣鋼間硫分配比的影響因素

轉爐脫硫反應在渣-鋼界面進行,且爐渣離子理論對于堿性氧化渣脫硫的解釋已得到公認[10],脫硫離子反應式為

反應式(1)平衡時,平衡常數KS可表示為

使用飽和石灰的氧化鐵渣條件下,取a(O2-),f(O鋼),a(S2-),f(S鋼)均為1,簡化處理后,得出脫硫離子反應式的平衡常數與溫度的關系式

式中:r(S2-),r(O2-)分別為渣中S2-和O2-的活度系數;x(S2-),x(O2-)分別為渣中S2-和O2-的摩爾分數;f(O鋼),f(S鋼)分別為鋼中O和S的活度系數;w(O鋼)和w(S鋼)分別為鋼中O和S的質量分數。硫分配比可反應爐渣的脫硫能力,由式(2)~(4)可知,硫分配比主要與轉爐終點溫度、爐渣堿度以及渣中FeO含量有關。

2.1 溫度對硫分配比的影響

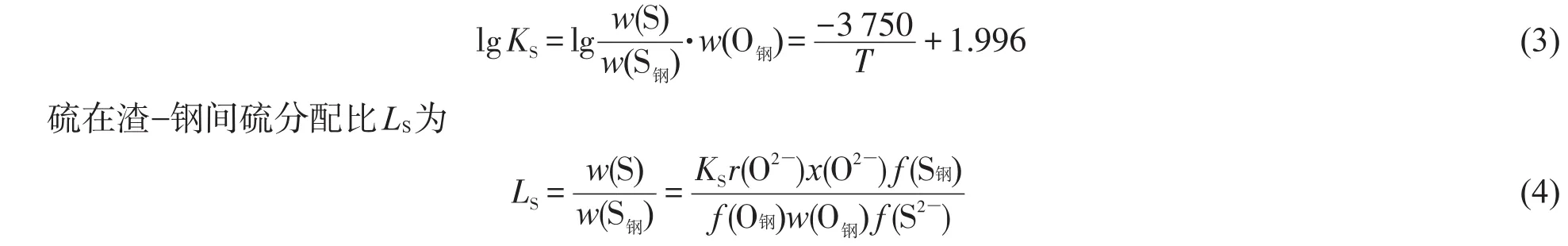

選取35爐轉爐終點鋼水及爐渣的硫含量進行測定,分別計算出硫分配比,再根據對應的終點溫度實測值,得出轉爐終點溫度與硫分配比的關系(統計分析方法下同),結果如圖1。

由圖1可看出,隨著轉爐終點溫度的升高,硫分配比相應逐漸增大,當轉爐終點溫度≥1 630℃時,LS≥5。脫硫反應是吸熱反應,溫度升高有利于爐渣脫硫,但熱效應值不大(吸熱值在108.2~128.0kJ/mol),故溫度對脫硫反應影響不大,高溫主要是促進石灰的溶解和提高爐渣的流動性,從而有利于提高脫硫反應速度[11-12]。終點溫度超過1 660℃時,反而易導致終點磷偏高且對爐況維護不利。因此,依據馬鋼生產實際情況,達到終點w(S)≤0.015%目標,轉爐終點溫度可控制在1 630~1 650℃范圍。

2.2 爐渣堿度對硫分配比的影響

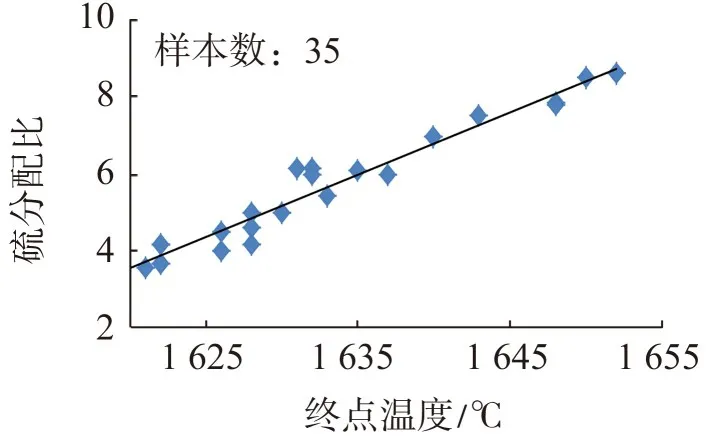

根據轉爐終點渣樣堿度及其對應的硫分配比,得出冶煉過程中爐渣堿度R與硫分配比LS的關系,結果如圖2。

由圖2可知:R=3.7左右時,LS最大;R<3.7時,LS隨R的升高而增大,這是因隨爐渣堿度的升高,爐渣硫容量變大,脫硫能力增強所致;R>3.7時,LS隨R的升高而降低,這是因為爐渣黏度明顯增大,爐渣流動性變差,脫硫的動力學條件受限。圖2結果表明,轉爐終點堿度控制在3.5~4.0范圍,可使LS≥5,滿足爐渣脫硫能力要求。

2.3 終渣FeO含量對硫分配比的影響

根據終點渣樣FeO含量及其相應的硫分配比,得出爐渣FeO含量與硫分配比的關系,結果如圖3。

由圖3可知:硫在渣鋼間的分配比隨爐渣FeO含量增加而逐漸減小,當爐渣中w(FeO)≤20%時,可滿足LS≥5的要求;當爐渣中w(FeO)>20%時,爐渣氧化性增強,硫在渣鋼間分配比減小,不利于脫硫反應的進行。因此,為使爐渣獲得良好的脫硫效果,控制轉爐終渣中w(FeO)=10%~20%。

圖1 轉爐終點溫度與硫分配比的關系Fig.1 Relationship between end point temperature and sulfur distribution ratio in converter

圖2 轉爐終渣堿度與硫分配比的關系Fig.2 Relationship between the slag basicity and sulfur distribution ratio in converter

圖3 爐渣FeO含量與硫分配比的關系Fig.3 Relationship between FeO content and sulfur distribution ratio in the slag

3 轉爐冶煉脫硫控制

3.1 廢鋼硫含量

轉爐冶煉45#硬線鋼,選用自循環方坯及盤螺切頭等優質低硫廢鋼(w(S)≤0.025%),廢鋼比控制在15%~17%,控制廢鋼帶入硫的質量≤3 kg。

3.2 入爐鐵水硫含量

優先安排帶渣量相對較少的魚雷罐鐵水進行鐵水預處理脫硫,噴吹脫硫前,盡量扒除高爐渣,扒渣亮面≥60%,然后噴吹鎂粉和流化態石灰進行深脫硫,脫硫渣成分見表5。由表5可知,脫硫后渣中含硫量較高,質量分數達1.8%。因此,預處理脫硫后盡量扒除脫硫渣是控制轉爐回硫的一個重要環節[13]。對此,要求扒渣后亮面≥90%,入爐脫硫渣質量≤100 kg,脫硫渣帶入硫的質量≤1.8 kg。

表5 脫硫后脫硫渣成分Tab.5 Composition of desulphurization slag after desulphurization

3.3 造渣輔料硫含量控制

確定煉鋼造渣輔料的加入量需同時考慮脫磷和脫硫的要求。冶煉45#硬線鋼時,要求鋼水中w(P)≤0.02%;鐵水中w(Si)=0.30%~0.80%,w(P)=0.09%~1.40%,故優先選擇低磷鐵水冶煉。對于高硅鐵水,轉爐采用“雙渣法”冶煉工藝,減少造渣輔料用量,控制造渣輔料帶入的硫量≤2.5 kg。

3.4 轉爐冶煉過程操作

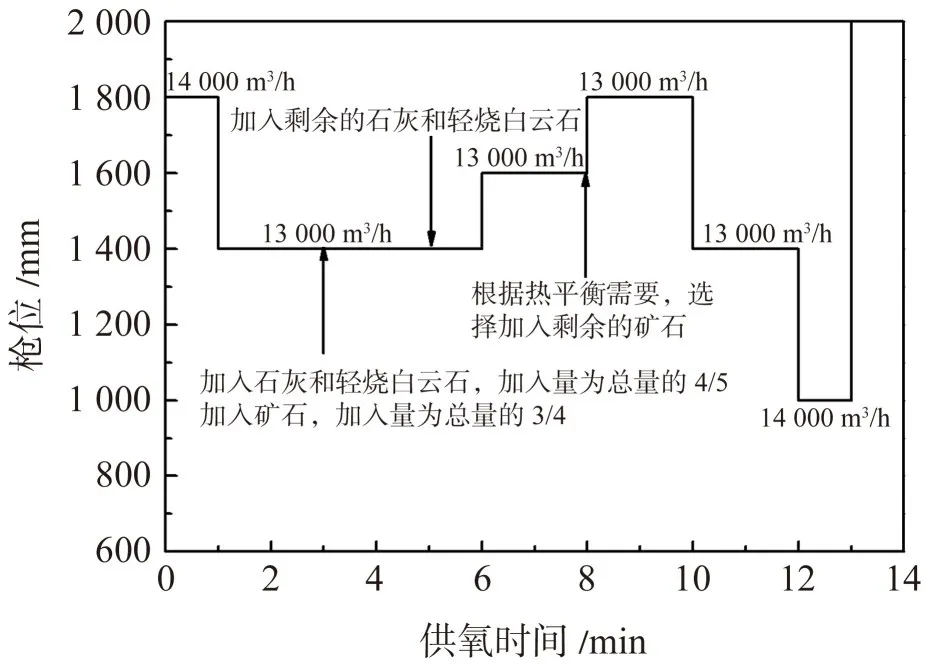

馬鋼70 t轉爐冶煉45#硬線鋼平均每爐供氧時間為13 min,冶煉周期28 min,留渣量約為總裝入量的6%。轉爐冶煉過程加料、槍位及供氧流量等操作工藝參數如圖4。

馬鋼70 t轉爐冶煉45#硬線鋼時,過程加料控制為:第一批石灰和輕燒白云石各加入總量的4/5,礦石根據熱平衡加入總量的3/4,轉爐吹煉第一批料適當加重是為了盡快形成高堿度爐渣,提高爐渣脫磷脫硫能力;剩余石灰和輕燒白云石在吹煉6 min前全部加完,剩余礦石根據爐內化渣及熱平衡狀況在吹煉的中后期加入。氧槍槍位及供氧強度控制為:采用變槍位、變流量供氧操作,前期采用低槍位和高供氧強度,加強熔池攪拌,促進化渣;吹煉中期,碳氧反應激烈,采用高槍位和低供氧強度,避免爐渣返干;吹煉后期采用低槍位和高供氧強度,加強熔池攪拌,提高渣鋼間反應的動力學條件。

圖4 轉爐冶煉45#硬線鋼過程操作工藝參數示意圖Fig.4 Diagrammatic sketch of operating parameters during the smelting 45#hard wire steel

3.5 轉爐終點控制

終點采用高拉補吹留碳操作,根據上述分析結果,控制轉爐終渣堿度R=3.5~4.0,終渣中w(FeO)=10%~20%,溫度在1 630~1 650℃,確保硫在渣鋼間分配比LS≥5,可滿足馬鋼生產45#硬線鋼轉爐脫硫熱力學條件。

4 控制效果分析

在馬鋼現有生產條件下,按照上述轉爐冶煉脫硫控制措施,即嚴格控制入爐原輔料硫含量、優化轉爐冶煉過程工藝參數等冶煉45#硬線鋼,統計100爐轉爐冶煉45#硬線鋼各階段鋼水成分和溫度,結果如表6。對應終點爐渣各組元成分質量分數(平均值)如表7,終點S含量控制統計,結果如圖5。

由表6,7及圖5可知,轉爐終渣堿度為3.68,終渣w(FeO)=18.26%,終點溫度為1 635℃的控制條件下,轉爐終點S質量分數平均為0.011%,平均回硫0.004%,硫在渣鋼間分配比達到5.9,轉爐終點S控制合格率達到96%。由此表明,采用本文提出的轉爐冶煉脫硫控制措施冶煉45#硬線鋼,轉爐終點回硫狀況得到明顯改善,轉爐終點S質量分數平均為0.011%,實現了終點w(S)≤0.015%的冶煉控制目標,終點硫控制合格率由之前的70%提高到96%。

5 結 論

1)入爐原輔料中,廢鋼、造渣輔料及脫硫渣帶入的硫量是造成轉爐回硫的主要因素。采取選用優質低硫廢鋼、減少造渣輔料用量及提高扒渣亮面等措施,控制入爐原輔料帶入總硫量≤10 kg,可滿足轉爐冶煉45#硬線鋼對原輔料帶入總硫量的要求。

2)轉爐冶煉45#硬線鋼時,終點溫度、爐渣堿度及渣中FeO含量是影響轉爐脫硫的主要因素。控制轉爐終渣R=3.5~4.0,w(FeO)=10%~20%,溫度在1 630~1 650℃,有利于提高硫在渣鋼間的分配比。

3)通過嚴格控制入爐原輔料硫含量及優化轉爐冶煉過程工藝參數,轉爐冶煉45#硬線鋼回硫狀況明顯改善,終點S質量分數平均為0.011%,平均回硫質量分數為0.004%,硫在渣鋼間的分配比達到5.9,終點S控制合格率達到96%。

表6 不同倒爐階段鋼水成分和溫度Tab.6 Component and temperature of molten steel during different stages of turning down

表7 轉爐終點爐渣成分Tab.7 Component of end slag of converter

圖5 轉爐終點S含量控制情況統計Fig.5 Content statistics of end sulfur control of converter