分子蒸餾技術在生產真空泵潤滑油中的應用

諸國建

(上海愛建特種油品研究所有限公司,上海 201106)

0 引言

隨著工業科技進步的發展,分離技術的改進與創新也不斷涌現。對于物料的分離方式目前有很多種形式,如常壓蒸餾、減壓蒸餾、刮板式薄膜蒸餾及分子蒸餾等,其中與國際同步的較先進的分離方式是分子蒸餾。分子蒸餾技術可應用于醫藥工業、精細化工工業、食品工業、材料等領域[1]。

分子蒸餾是目前較為先進的一種新型的液-液分離技術,是一種在高真空下操作的蒸餾方法,就是蒸氣分子的平均自由程大于蒸發表面與冷凝表面之間的距離,從而可利用料液中各組分蒸發速率的差異,對液體混合物進行分離。并且是在極高真空度及較低溫度下分離單體或雜質,能極好地保護高分子聚合物產品的品質[2]。

分離技術在各個行業中,用途也越來越廣泛。如在石油行業中,對廢潤滑油的提純;在醫藥行業中,藥物和植物的提純;在化工行業中,高聚物的提純等,都可通過分子蒸餾得到合格產品,所以分子蒸餾技術有著廣泛的應用。

真空泵是利用機械、物理、化學或物理化學的方法,對被抽容器進行抽氣而獲得真空的設備。真空泵潤滑油主要為真空泵設備獲得真空所專用的潤滑油,真空泵潤滑油在真空泵設備上主要起到潤滑、密封及冷卻。這種油品是真空泵設備的重要材料之一,其質量直接影響設備能否達到極限壓力。

真空泵潤滑油主要廣泛應用于冶金、石化、電力、玻璃、鍍膜、陶瓷、塑料、紡織、印刷等傳統行業;電子、半導體、LED、鋰電池、太陽能、核能、制藥、環境工程、現代醫療、研發分析儀器等新型行業以及食品工業、照明行業、制藥行業、化妝品行業等。

1 分子蒸餾技術的原理和特點

1.1 分子蒸餾技術的原理

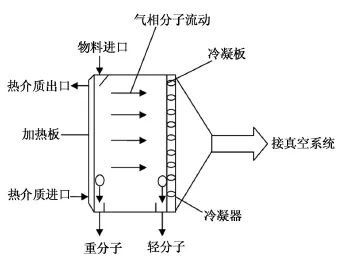

分子蒸餾是利用不同物質分子運動平均自由程的差別來實現分離。小分子的平均自由程大,大分子的平均自由程小,在高真空條件下,液體混合物沿加熱板流動并被加熱,輕、重分子會逸出液面而進入氣相,由于輕、重分子的自由程不同,因此,不同物質的分子從液面逸出后移動距離不同,若能恰當地設置一塊冷凝板,則輕分子達到冷凝板被冷凝排出,而重分子達不到冷凝板沿混合液排出,形成一個不斷逸出和冷凝的平衡過程,當此動態平衡不斷的得到保持時,液體混合物就持續不斷地得到分離。這樣就達到物質分離的目的[3],如圖1所示。

圖1 分子蒸餾原理示意圖Fig.1 Schematic diagram of the principle of molecular distillation

1.2 分子蒸餾的特點

(1)能在很低溫度下操作(低于物料沸點),且受熱時間短;可有效地脫除液體中的低分子物質;

(2)可有選擇的蒸出目的產物,去除其他物質;還可通過多級分離同時分離兩種以上的物質;

(3)分子蒸餾的分離過程是物理過程,因此,依靠物料混合物中各組分的平均自由程的差別而達到分離的目的;

(4)蒸餾過程可連續進行,生產能力較大,應用范圍廣,分離效率高,環境友好性等[4]。

2 傳統減壓蒸餾法與分子蒸餾法的區別

2.1 傳統減壓蒸餾過程與分子蒸餾過程的區別

2.1.1 傳統減壓蒸餾的物料過程現象

液體混合物的分子受熱后運動會加劇,當形成的蒸氣分子離開溶液液面后,隨著液面上方氣相分子的增加,有一部分氣體返回液體,在真空條件下,大小分子都在往上運動,一直進入填料塔進行回流的過程,分子在運動中相互碰撞,一部分輕組分進入外置冷凝器中,還有一部分重組分通過填料塔交換往下流,再返回溶液內,就得到持續不斷的分離。

從設備工藝來說,在蒸餾釡內進行的減壓蒸餾有很多缺陷,其一是物料停留時間長;其二是由于壓力降的緣故,以及真空泵很難克服蒸餾釜內液面的靜壓高度,所以在蒸發處的真空是非常有限的;其三是最終的真空度并不由真空泵的大小而決定,而是受管路的傳導性和蒸發器內靜液面高度的限制。2.1.2 分子蒸餾的物料過程現象

液體混合物在加熱面受熱后,由于溶液的加熱面與冷凝器的冷凝面間距十分靠近,蒸氣分子離開液面后,在其分子自由程內未經過相互碰撞就可達到冷凝面,而輕組分在冷凝面上被冷凝,重組分則因達不到冷凝面回到原溶液,形成一個不斷逸出和冷凝的平衡過程,當此動態平衡不斷的得到保持時,液-液混合物持續不斷的得到了分離。

從設備工藝來說,在分子蒸餾器內進行蒸餾有幾點好處,一是物料停留時間短,防止了物料熱氧化;二是在高真空度條件下,不產生壓力降;三是可連續進料并連續出料,傳質傳熱效率高,分離效果好。

2.2 傳統減壓蒸餾設備與分子蒸餾設備的區別

2.2.1 傳統減壓蒸餾設備的組成

傳統減壓蒸餾設備由蒸餾釜、填料塔、冷凝器、餾分接收罐、加熱單元、制冷單元、真空泵機組、控制系統、餾分罐等組成。

2.2.2 分子蒸餾設備的組成

分子蒸餾設備由分子蒸餾器(單級或多級)、進料系統、加熱系統、制冷單元、真空泵機組、餾分接收罐、控制系統等組成。

3 分子蒸餾技術在真空泵潤滑油中的應用

3.1 真空泵潤滑油在減壓蒸餾與分子蒸餾的生產工藝區別

3.1.1 傳統減壓蒸餾工藝中生產真空泵潤滑油的過程

(1)傳統減壓蒸餾工藝參數:蒸餾溫度200~300℃、冷凝器溫度<35℃、蒸餾塔真空壓力<10 Pa。

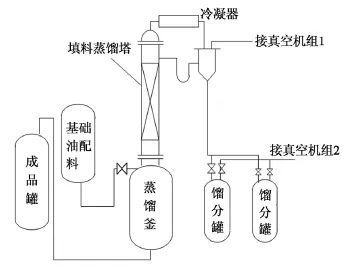

(2)傳統減壓蒸餾生產工藝過程。將外來基礎油根據產品要求進行調配,然后打入蒸餾釜中,開啟真空泵系統,對蒸餾釜進行加熱,當加熱到一定溫度時,先進行回流一段時間后,再開始逐漸出餾分,同時設置在一定的溫度下,邊加熱邊出餾分,當餾分出到一定數量時,蒸餾釜保持一段時間后,停止加熱,冷卻至一定溫度時,取出蒸餾釜中的真空泵潤滑油打入到成品罐中,再適量添加抗氧劑進行混合,得到淺黃色真空泵潤滑油。傳統減壓蒸餾設備流程如圖2所示。

圖2 傳統減壓蒸餾設備流程圖Fig.2 Flow chart of traditional vacuum distillation equipment

3.1.2 在分子蒸餾工藝中生產真空泵潤滑油的過程

(1)分子蒸餾工藝參數:蒸餾溫度100~300℃、冷凝器溫度<35℃、蒸餾塔真空壓力10-1~10-4Pa。

(2)分子蒸餾生產工藝過程

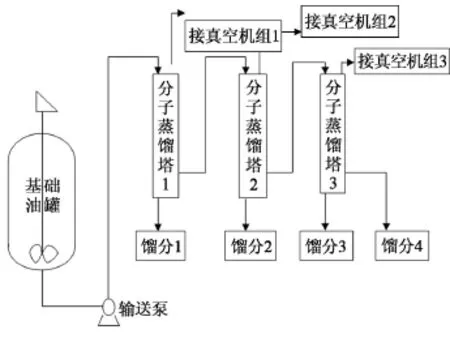

將外來基礎油根據產品要求進行調配,然后把基礎油進行預加熱,進料順序過程是先進入一級分子蒸餾塔,再進入二級分子蒸餾塔,最后進入三級分子蒸餾塔。其分子蒸餾操作如下:

先把基礎油、一級分子蒸餾塔、二級分子蒸餾塔、三級分子蒸餾塔進行加熱,并分別設置好溫度,再開啟真空機組1、2、3,當升溫至一定溫度后,開始慢慢進料,調節流速,當流速穩定后開始連續進料和連續出料,物料走向是先進入一級分子蒸餾塔1的上端,輕組分和重組分都從一級分子蒸餾塔1下端分別出來,輕組分進入餾分罐1;重組分再進入二級分子蒸餾塔2上端,輕組分和重組分都從二級分子蒸餾塔2下端分別出來,輕組分進入餾分罐2;重組分再進入三級分子蒸餾塔3上端,輕組分和重組分都從三級分子蒸餾塔3下端分別出來,最終得到四種餾分,即餾分罐1、2、3、4。其中得到不同規格的真空泵潤滑油為無色透明,再添加適量抗氧劑進行調配混合,可得到無色透明真空泵潤滑油。分子蒸餾設備流程圖,如圖3所示。

從圖3中得到的餾分1是輕組分;餾分2是黏度等級為68(ISO VG 68)的真空泵潤滑油;餾分3是黏度等級為100(ISO VG 100)的真空泵潤滑油;餾分4為重組分。輕組分和重組分另外作為調和油之用。

圖3 分子蒸餾設備流程圖Fig.3 Molecular distillation equipment flow chart

(1)黏度等級為68測試真空度參數:1 h為2.4×10-4Pa/h、2 h為6.9×10-5Pa/h、3 h為4.1×10-5Pa/h、4 h為3.1×10-5Pa/h。

(2)黏度等級為100測試真空度參數:1 h為2.8×10-4Pa/h、2 h為7.8×10-5Pa/h、3 h為4.7×10-5Pa/h、4 h為3.9×10-5Pa/h。

綜上所述,因傳統減壓蒸餾工藝參數與分子蒸餾工藝參數不一樣,利用分子蒸餾技術的好處為:一是,分子蒸餾溫度范圍寬,可以選擇性的生產各種規格的真空泵潤滑油;二是,分子蒸餾要求真空度在高真空條件下生產真空泵潤滑油,可以得到高質量的真空泵潤滑油。所以利用分子蒸餾的目的是提高真空泵潤滑油的產品質量,由于分離程度高,除去輕重組分,使真空泵潤滑油得到很好的窄餾分、閃點高、餾程分布均勻,較低的揮發性和極高的極限真空度。

3.2 傳統減壓蒸餾設備工藝與分子蒸餾設備工藝的不同點

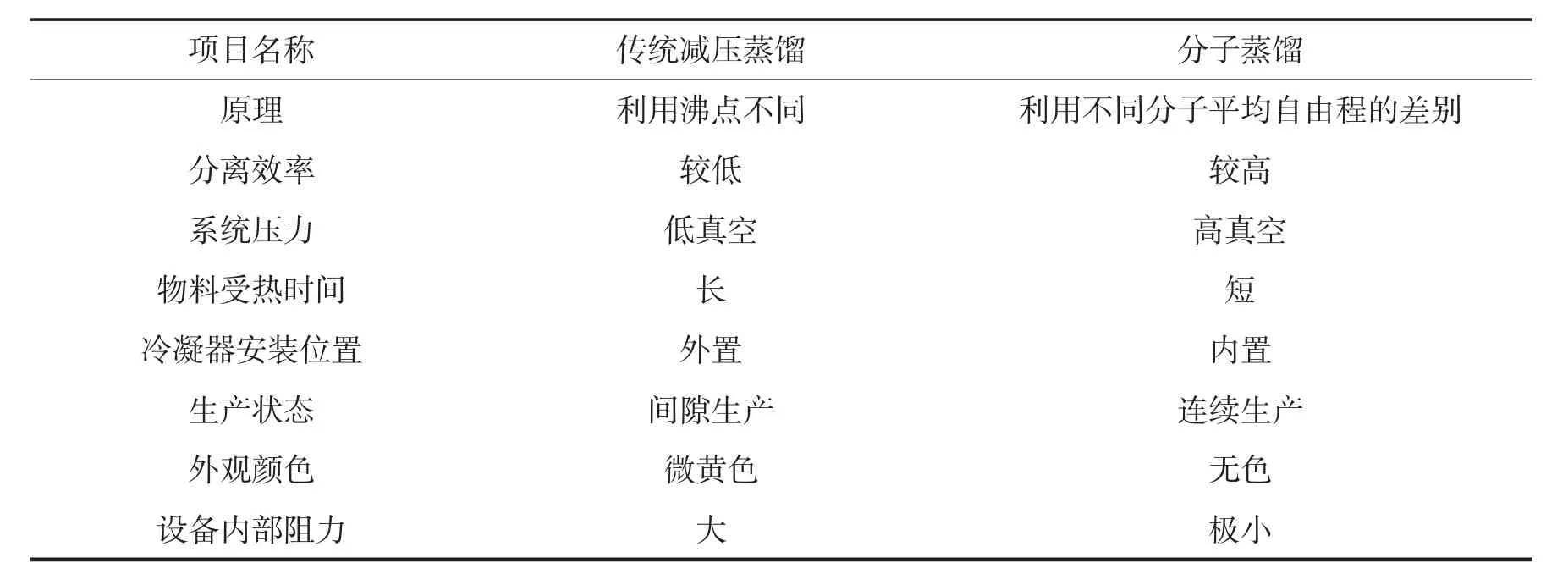

傳統減壓蒸餾設備工藝與分子蒸餾設備工藝的不同點,如表1所列。不管從工藝過程和設備工藝上來說,分子蒸餾技術要比傳統減壓蒸餾更先進,是傳統減壓蒸餾所不能比擬的。

(1)分子蒸餾設備對物料的分離要求具有較大的可選擇性,而減壓蒸餾設備是沒有的;

(2)分子蒸餾可選擇單級或多級分子蒸餾設備,而傳統減壓蒸餾是不可能的;

(3)分子蒸餾中的物料在設備中的停留時間較短,分離效率高,并且在高真空條件下可以生產出各種規格的真空泵潤滑油;而傳統減壓蒸餾設備中的物料停留時間較長,并在低真空條件下一次性生產出一種規格的真空泵潤滑油;

(4)分子蒸餾設備生產出真空泵潤滑油具有窄餾分、閃點高、分離效果好,還具有極低的揮發性和極高的真空度;而傳統減壓蒸餾的餾分較寬,分離效果及真空度是有所缺乏的。

表1 傳統減壓蒸餾設備工藝與分子蒸餾設備工藝的不同點Table1 Differences between conventional vacuum distillation and molecular distillation

4 結論

(1)利用分子蒸餾技術,對生產真空泵潤滑油是一種比較先進的液-液分離技術,能切割各種規格的真空泵潤滑油,并對于生產出真空泵潤滑油在各種工業真空泵的應用比較廣泛;

(2)根據物料的分離要求,分子蒸餾可以選擇單級或多級分子蒸餾設備,這種分離技術可以連續化生產、產量較大、能耗小、傳質傳熱效率高,物料停留時間短,可防止油品熱氧化,分離純度高,具有極低的揮發性和極高的真空度。