基于觸摸屏的實驗型生產系統監控研究

郭 鵬,童一飛,王 霞,林 杰,魏小林

(1.南京理工大學機械工程學院,江蘇 南京 210094) (2.南京工程高等職業學校,江蘇 南京 211135)

隨著制造業領域的競爭越來越激烈以及客戶需求的多樣化,使得制造商們要不斷地進行創新和新產品的開發,同時還要追求產品成本的不斷降低以及質量的不斷提高[1]。日益激烈的競爭和對更好質量與更高可靠性商品的追求,制造商們更多地引入自動化生產線[2],高度的自動化生產線對監控系統提出了更高的要求。隨著控制技術的不斷發展,可編程邏輯控制器(PLC)與觸摸屏在工業控制中的應用越來越廣泛[3]。在監控系統中使用觸摸屏,不僅可以使得對生產線的監控更加直觀方便,而且還能降低監控系統的成本[4]。

1 實驗型生產系統

本監控系統的主要監控對象是由多功能工作站組成的實驗型生產系統,其主要進行的是模擬焊接。

1.1 多功能工作站

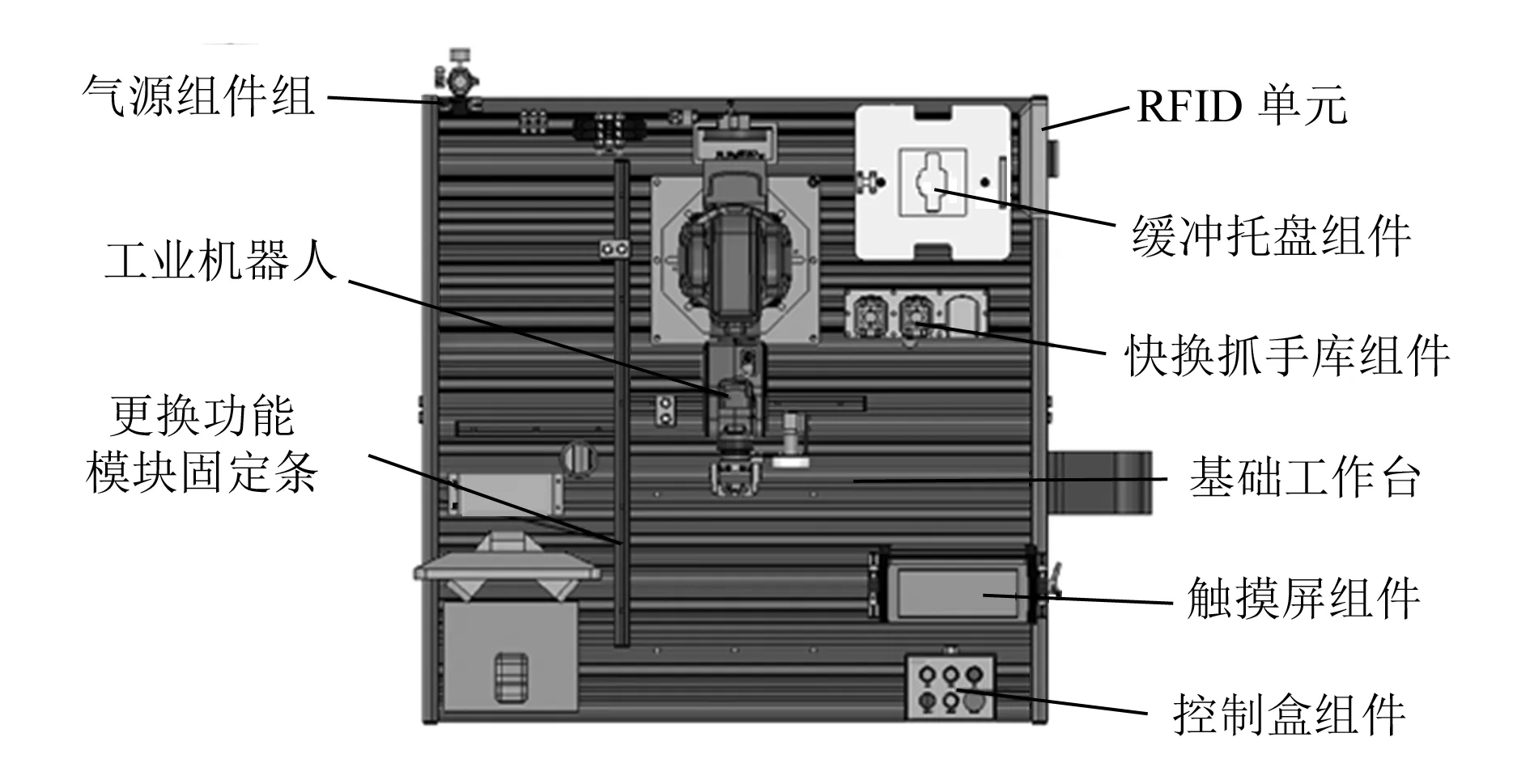

多功能工作站是實驗型生產系統的基本組成單元,采用了模塊化的設計方法。多功能工作站的總體布局如圖1所示。

1.2 實驗型生產系統工作流程

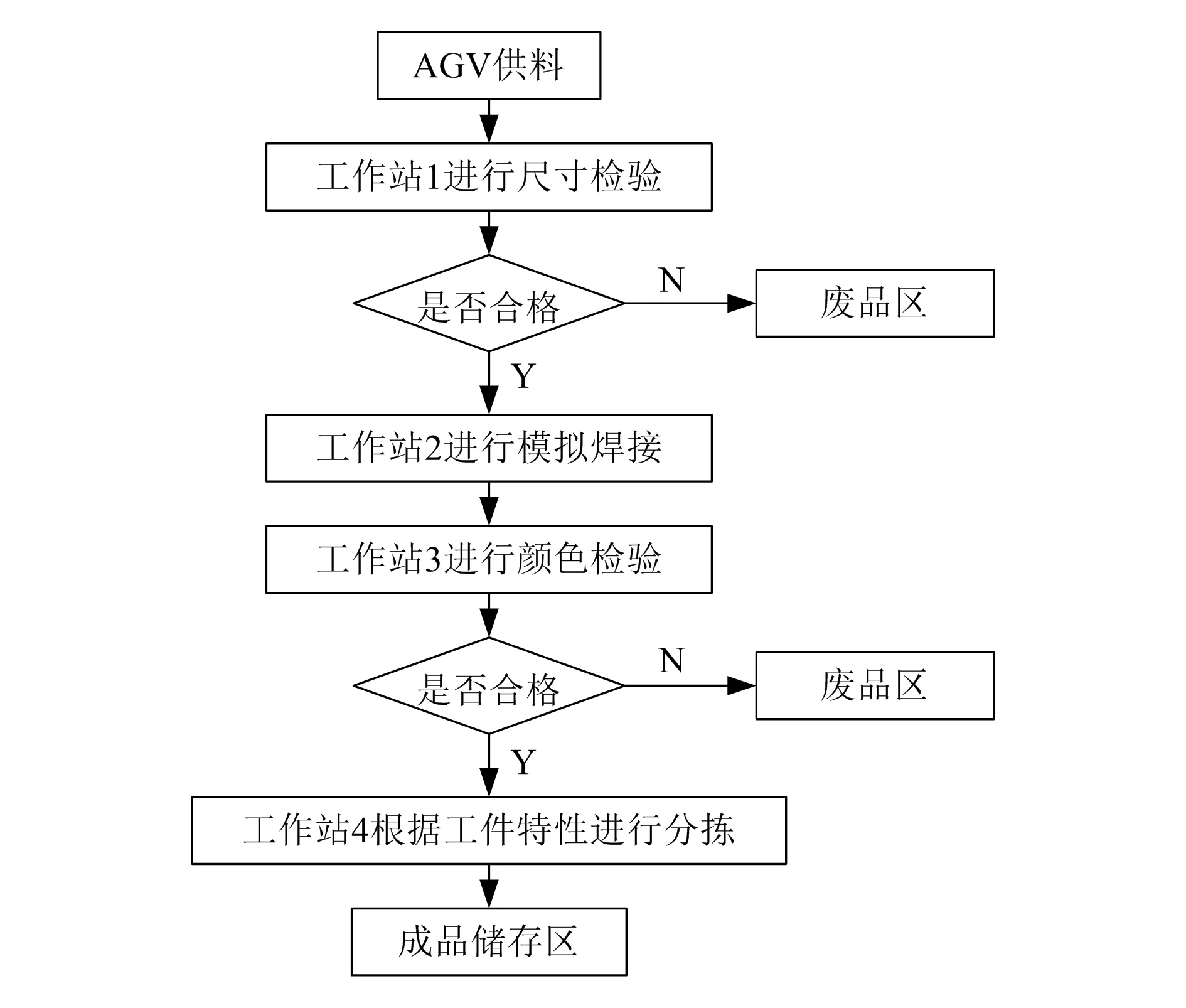

實驗型生產系統由4個工作站(工件檢測站/模擬焊接站/成品檢測站/成品分揀站)構成。原料從立體倉庫出庫,由AGV(automated guided vehicle)小車從立體倉庫運輸至工作站1,由傳送帶傳送至緩沖托盤內。在工作站1上,機器人視覺系統 對原材料進行尺寸檢驗,檢驗合格后再由AGV小車運往工作站2。工作站2的機器人換上氣抓組件,抓起原料放置在變位機平臺上并由氣缸夾緊,然后再換上畫筆工裝,對零件進行模擬焊接,在工件表面留下模擬焊接的軌跡。完成后,由AGV運往工作站3,成品在工作站3完成顏色檢驗后運往工作站4進行分揀,最后由AGV小車運往立體倉庫。在生產過程中檢測出的不合格品運往廢品庫。工作流程圖如圖2所示。

圖1 多功能工作站總體布局圖

2 監控系統硬件設計

本監控系統中的硬件組成主要包括:EV觸摸屏、三菱PLC和CC-LINK現場總線。

2.1 EV觸摸屏

系統采用的EV觸摸屏型號為MT5500。該觸摸屏是電阻式觸摸屏,穩定性較好,能夠有效地抵御外界雜質的干擾,比較適合用于環境復雜的工控領域。

圖2 實驗型加工系統工作流程圖

2.2 三菱PLC

系統中采用1個三菱Q系列PLC Q02H作為主站PLC,控制工作站1;采用3個三菱FX系列PLC FX3U作為從站PLC,分別控制工作站2、工作站3、工作站4[5]。

2.3 CC-LINK

系統采用CC-LINK現場總線技術進行主站PLC與從站PLC間的通信。CC-LINK現場總線具有良好的兼容性和抗噪性,在擁有強大性能的同時還擁有較高的可靠性,能夠有效地減少工業現場中設備間復雜的配線[6]。由于本監控系統中采用的是三菱PLC,因此采用CC-LINK現場總線能夠保證較好的兼容性。

3 系統通信設計

3.1 通信網絡設計

監控系統中的4個PLC分別控制4個多功能工作站,并進行現場數據的采集,從站PLC將采集到的數據通過CC-LINK通訊協議傳送到主站PLC上,主站PLC主要進行上位機操作指令的傳達以及所有設備工作狀態數據的匯集。觸摸屏通過RS232串行總線與主站PLC進行通訊。通信網絡系統結構圖如圖3所示。

3.2 網絡組態設置

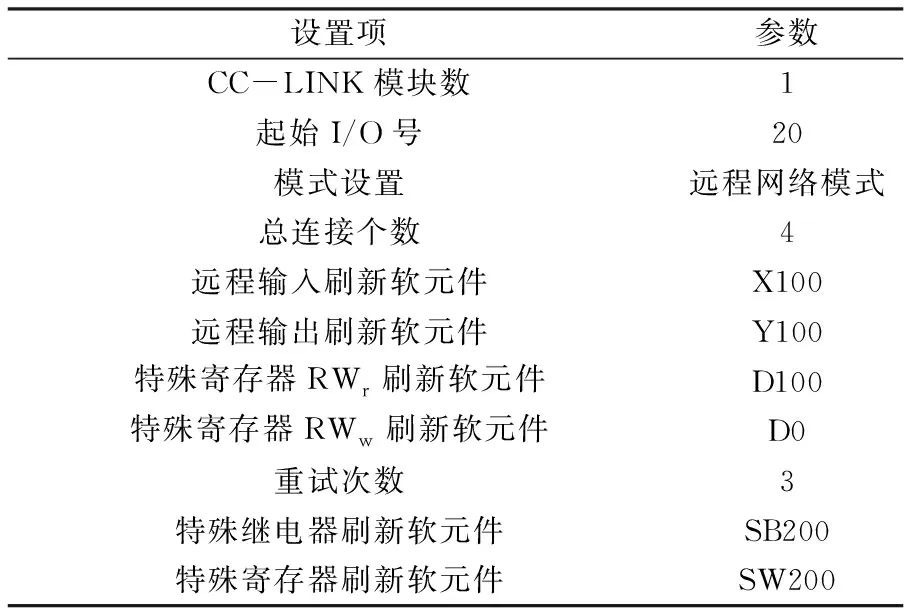

CC-LINK網絡組態的設置內容主要包括傳送速率和模式設置、自動刷新設置、站號設置以及網絡參數設置,其中網絡參數的主要內容包括連接模塊數、自動回復模塊數和重試次數等[6]。自動刷新參數設置主要包括遠程輸入RX、遠程輸出RY、特殊寄存器RWw、特殊繼電器、特殊寄存器RWr的刷新軟元件的設置[7]。

采用GX-developer軟件進行網絡組態的設置,主要設置項見表1。

設置完這些參數并下載至三菱Q02H PLC中后,CC-LINK網絡組態設置即完成。

3.3 主站刷新軟元件分配

根據網絡組態中對于主站刷新軟元件的設置可知,對于從站PLC來說,X100、Y00、D100、D0為首個從站(工作站2)的初始地址。從站PLC的CPU的型號為FX3U-32MR,其遠程輸入/輸出點均為32個,有4個遠程寄存器,各從站所對應的刷新軟元件地址見表2。

表1 網絡組態主要設置項

表2 從站對應軟元件地址分配

完成了刷新軟元件的地址分配后,主站PLC就可以通過程序指令對這些軟元件進行對應數據的讀寫[8]。

3.4 CC-LINK接口模塊端設置

1)主站接口模塊QJ61BT11N:設置主站模塊的站號開關為00;考慮到現場總線的長度較長,可以選擇中高速的傳輸速率,因此將傳輸速率置為2.5Mbps。

2)從站接口模塊FX3U-64CCL:將模塊站號依次設置為01~03;占用站數設置為0,表示占用一個站;傳輸速率設置與主站模塊一致,為2.5Mbps。

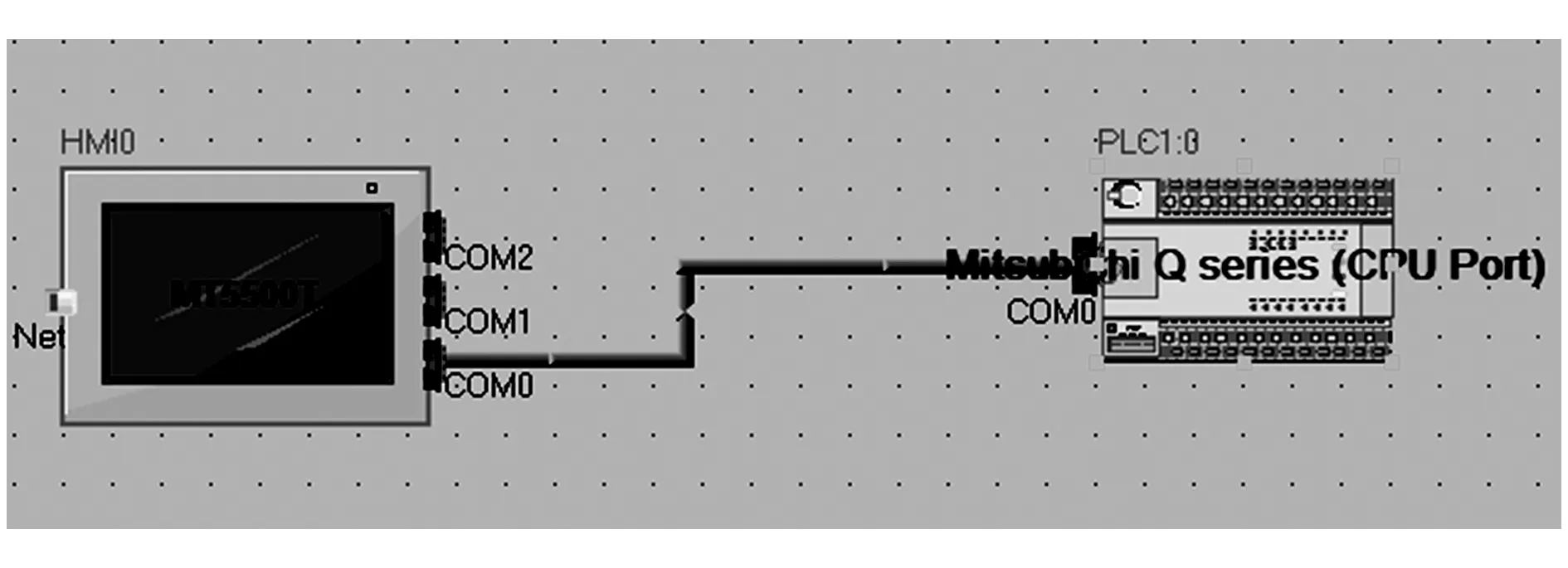

3.5 觸摸屏通訊設置

在EV5000組態軟件中,首先在編輯界面中添加觸摸屏和PLC對象,型號分別為MT5500和Mitsubishi Q series(CPU Port);然后添加一條串口線,一端與觸摸屏的COM0口相連,一端與PLC的COM0口相連。硬件連接圖如圖4所示。

圖4 硬件連接圖

完成硬件連接后,接下來設置觸摸屏的屬性。在本系統中,只需要對任務欄和串口進行設置[9]。屬性設置如圖5所示。

圖5 屬性設置

4 監控系統軟件設計

4.1 系統總體設計

4.1.1系統總體架構設計

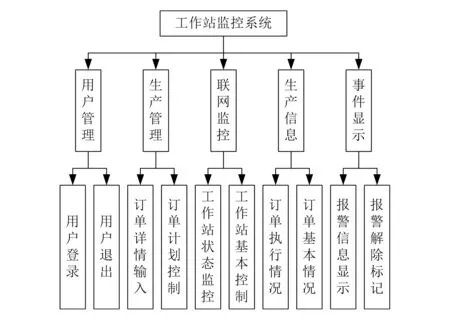

多功能工作站監控系統主要由用戶管理模塊、生產管理模塊、聯網監控模塊、生產信息模塊和事件顯示模塊組成,如圖6所示。

圖6 工作站監控系統構成

4.1.2系統功能模塊設計

1)用戶管理模塊。

該模塊是系統初始化后的界面,用于對用戶的身份進行驗證,只有在輸入了正確的用戶名與密碼之后,用戶才能獲得監控系統的使用權限。模塊界面中設置有用戶名與密碼的輸入框以及確認與退出按鈕,實現用戶的登錄與退出。

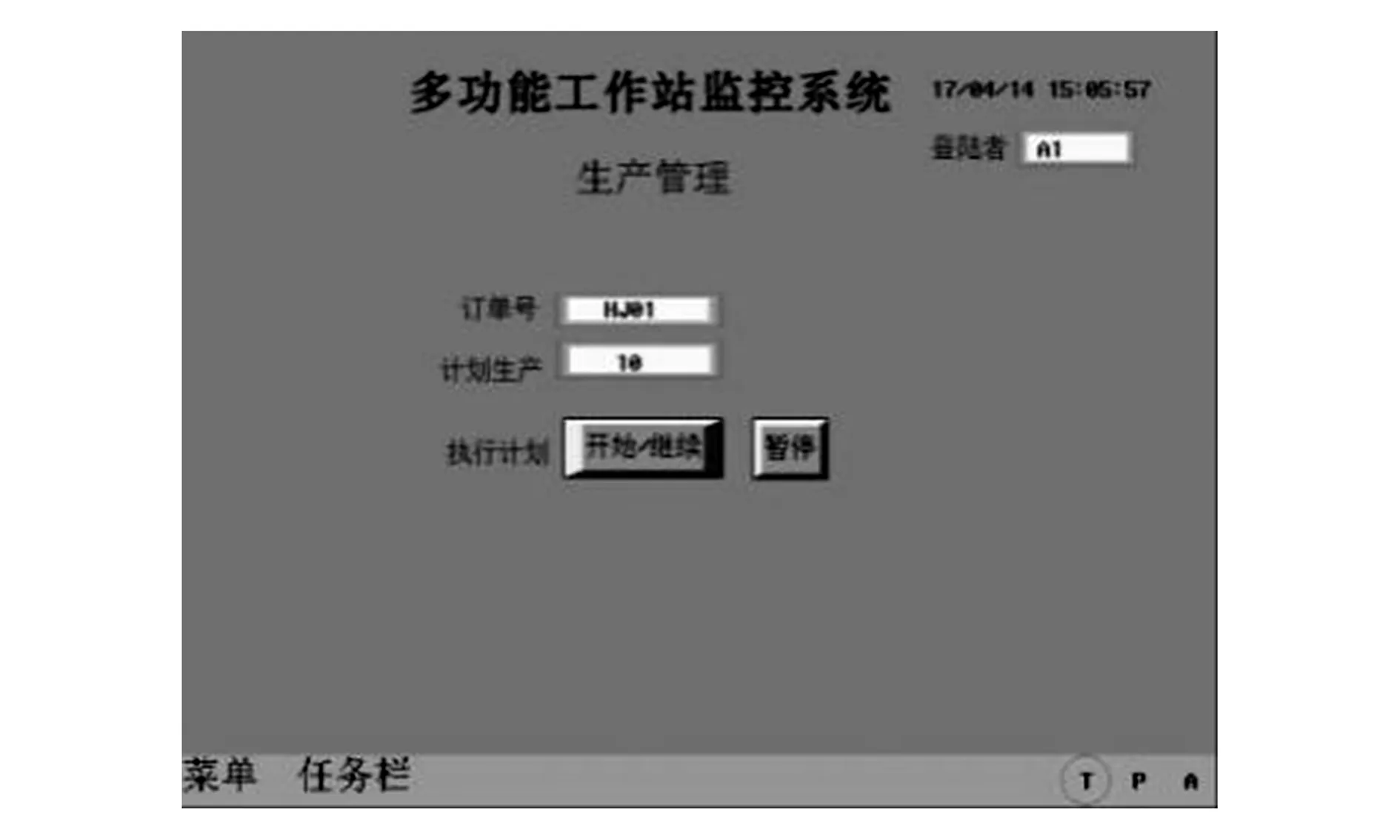

2)生產管理模塊。

該模塊主要用來進行生產系統當前的生產訂單號和計劃生產數量的輸入,用戶可以通過系統自動控制生產的停止,也可以手動控制生產計劃的開始、繼續和暫停,并實時顯示生產信息。

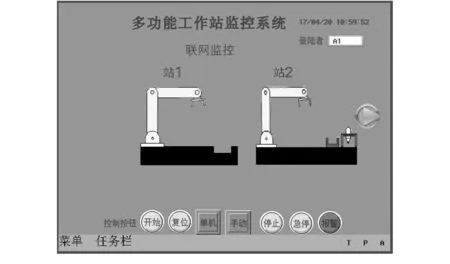

3)聯網監控模塊。

該模塊主要實現對各工作站狀態的監控。用戶可以通過此模塊實時動態地掌握機器人的工作狀態,并且還可以對機器人進行急停、復位等控制操作。設置有對工作站的監控畫面和對工作站進行控制的按鈕,以實現對工作站的實時監控以及基本控制。

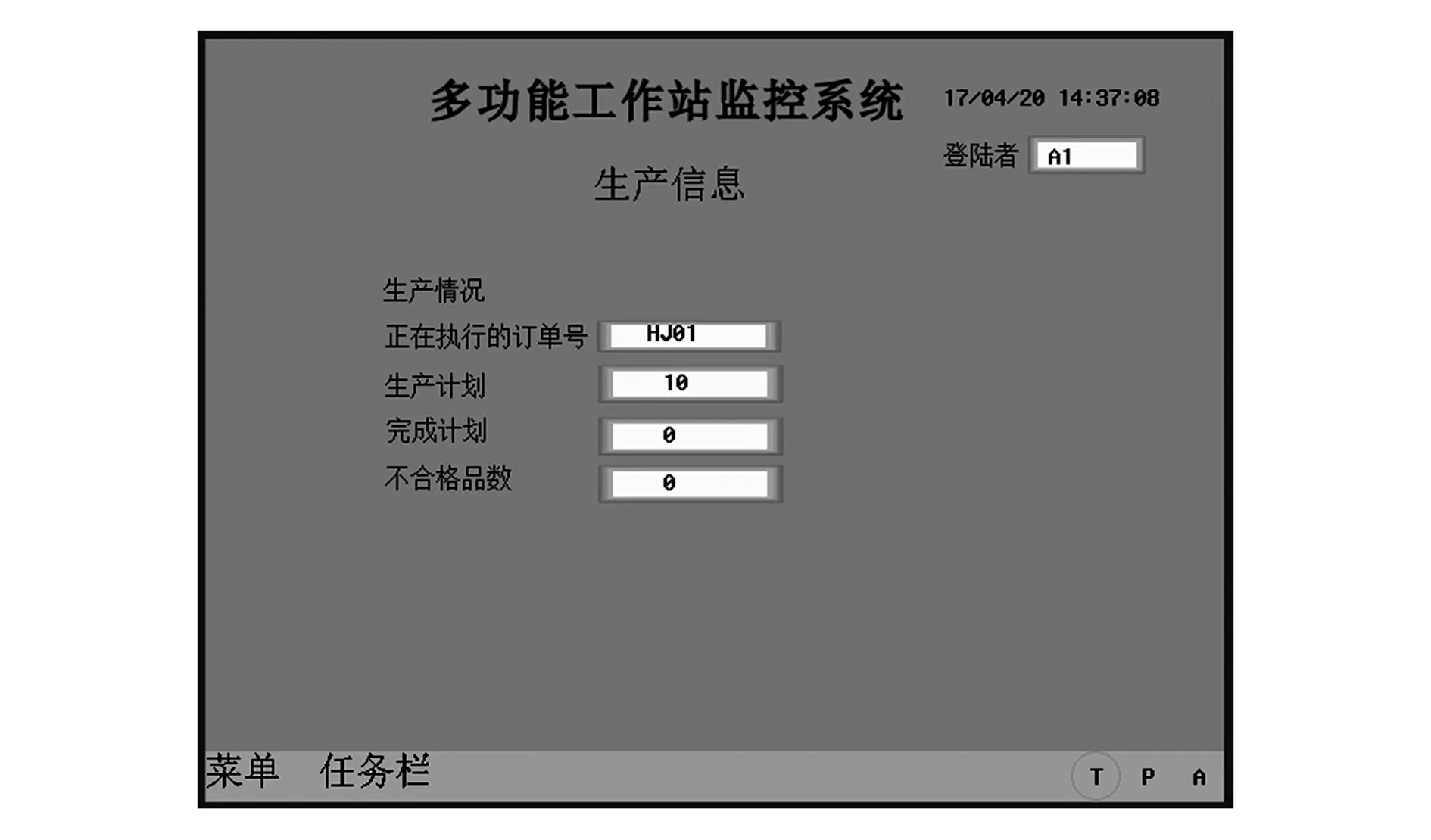

4)生產信息模塊包括訂單基本情況和訂單執行情況。具體包括正在執行的訂單號、生產計劃、完成計劃和不合格品數。

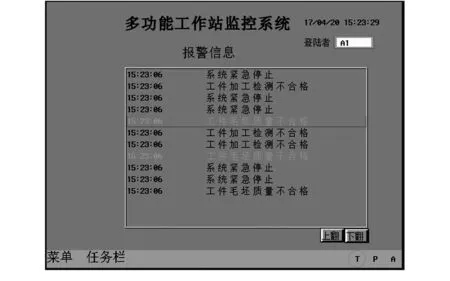

5)事件顯示模塊。

該模塊的主要功能是顯示系統的歷史報警信息,包括系統緊急停止、毛坯質量不合格、成品質量不合格等信息等,同時還要顯示這些事件產生的時間。當事件解決后,用戶能夠對事件進行標記,表示已經解決。由一個事件顯示框組成,進行報警事件的實時顯示。

4.2 組態界面設計

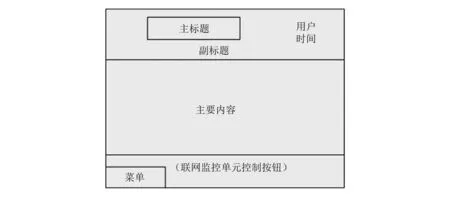

組態界面的總體設計布局如圖7所示。

圖7 組態界面布局

模塊界面的布局都大體相同。在聯網監控模塊中的控制按鈕放置在屏幕的下部,控制畫面的切換由方向鍵控制。

4.3 觸摸屏組態詳細設計

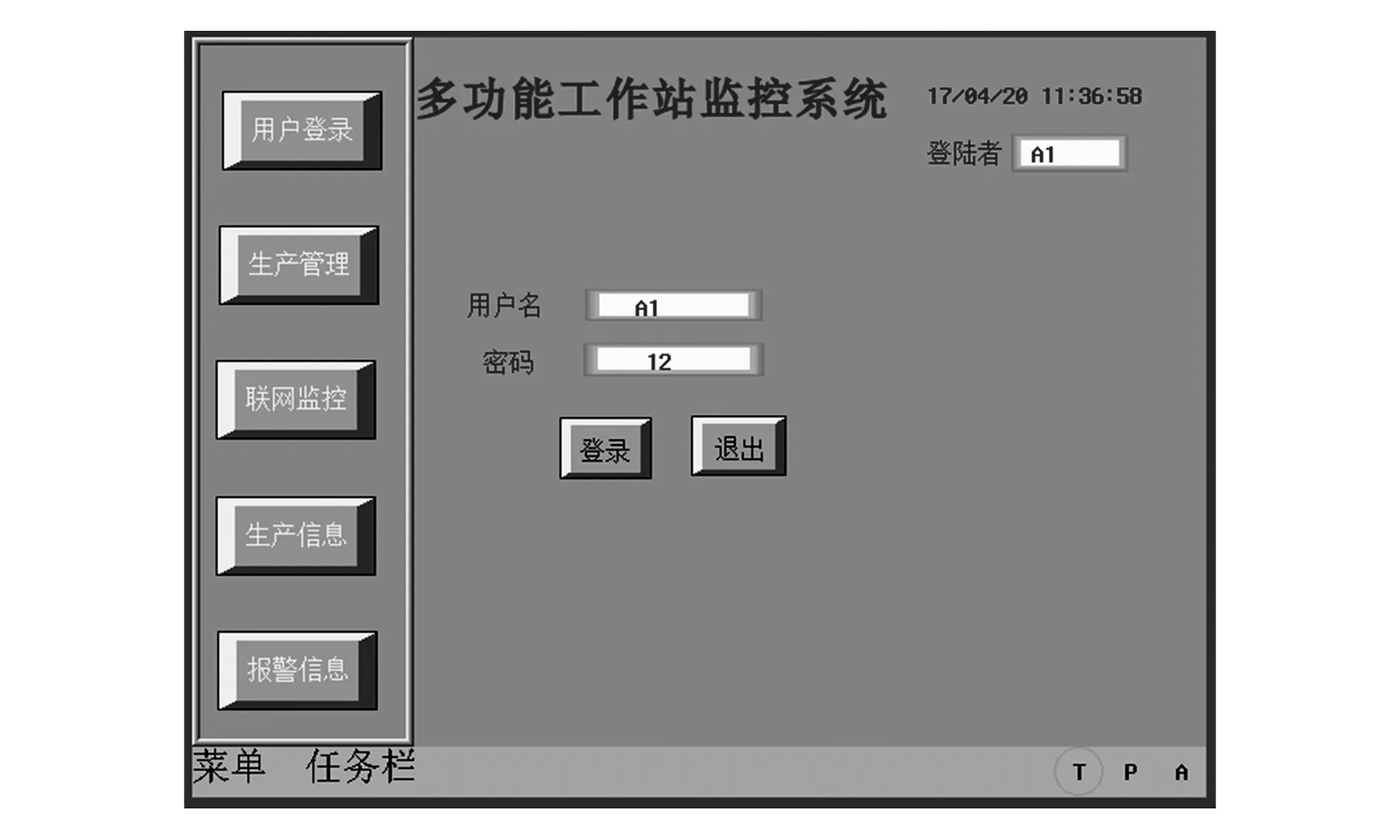

4.3.1用戶登錄模塊

界面上設置有1個文本輸入元件和1個數值輸入元件以及登錄和退出按鈕。用戶登錄界面如圖8所示。

圖8 用戶登錄界面

4.3.2生產管理模塊

在執行訂單計劃的過程中,該模塊還將根據工作站4機器人的分揀信號來判斷已經加工的工件數,當完成的工件數達到計劃生產數后,工作站1機器人將停止對毛坯進行檢測。生產管理模塊界面如圖9所示。

圖9 生產管理界面

4.3.3聯網監控模塊

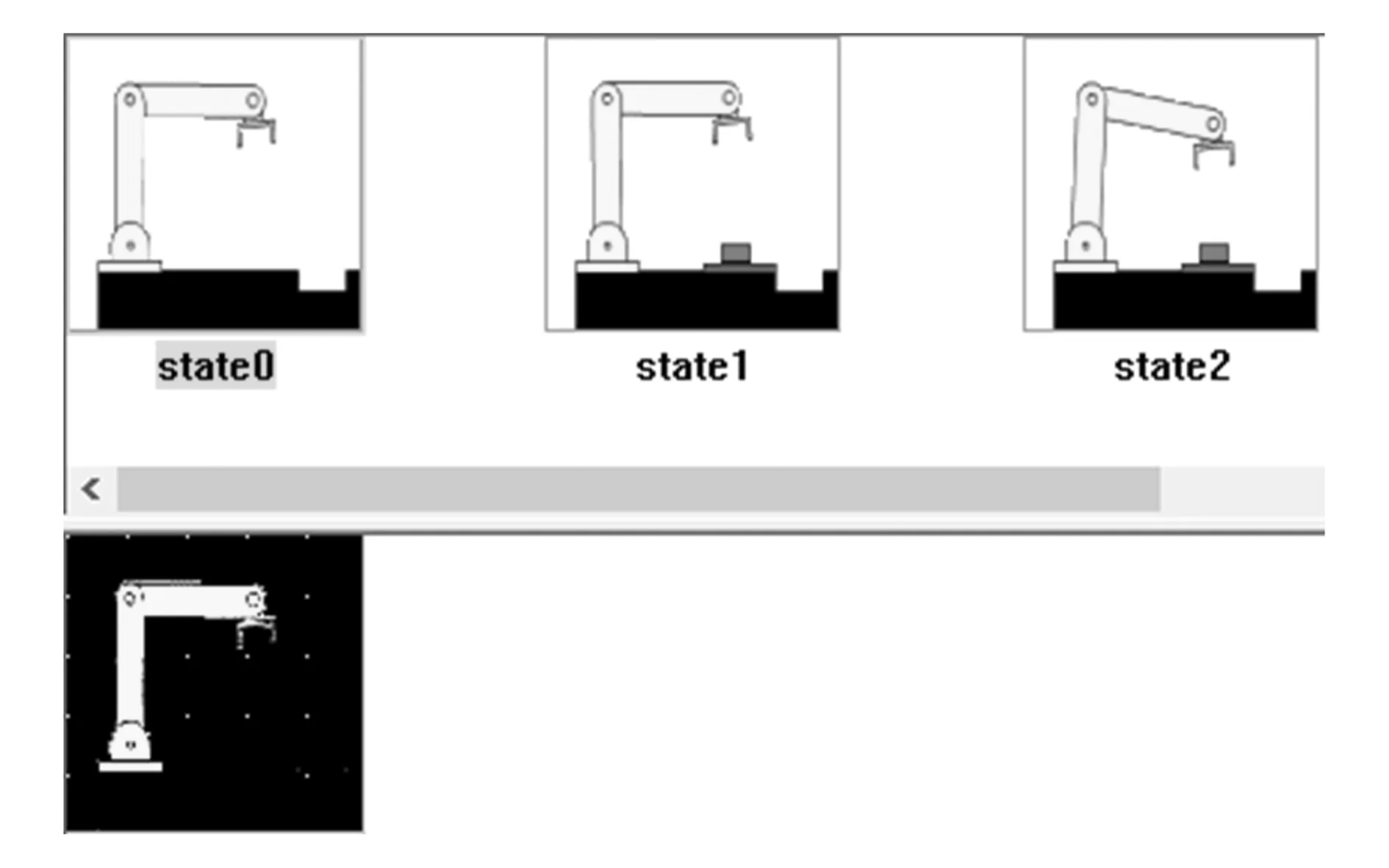

此模塊的建立分為圖形建模和動態畫面宏代碼編程。

1)圖形建模。

根據不同工作站中的機器人進行不同操作的特點來建立各機器人的動畫模型,實時展示機器人的運動過程,因此需要一系列的圖片來顯示機器人在不同運動狀態下各關節的位置。本系統采用FLASH MX來進行圖形的建模,建模完成后再將圖片導入至組態軟件中。導入畫面如圖10所示。

圖10 新建位圖

畫面導入完成后,工程文件窗口中顯示出相應的位圖文件,如圖11所示。

圖11 工程文件窗口

2)宏指令編程。

在PLC程序中添加一些語句段來提取信號量,根據這些信號量進行宏指令的編寫,并由定時器來觸發宏指令,周期為100ms。其要求是:①通過不同信號的開關來判斷各工作站所處的狀態,由此更新位圖狀態量,形成連續的動作畫面;②由關鍵部位的傳感器來確定機器人的靜態位置;③保證各工作站之間運動狀態的平穩過渡。

在完成各個工作站的圖形建模和宏指令編程后,生成的聯網監控畫面如圖12所示。

圖12 聯網監控畫面

4.3.4生產信息模塊

將訂單號和生產計劃的顯示元件的讀取地址都設置為生產管理中相應元件的輸入地址。完成計劃數為工作站4 PLC分揀號觸發定時器計數的值,不合格品數則為工作站3 PLC不合格信號觸發定時器計數的值。界面如圖13所示。

圖13 生產信息界面

4.3.5事件顯示模塊

系統出現異常情況時,事件顯示模塊將會顯示報警信息,界面如圖14所示。

事件顯示元件只能夠顯示預先登錄過的事件的類型和時間。事件處理完成后,用戶可以通過點擊該事件的報警信息解除警報。深色字體為事件異常,淺色字體為正常。

圖14 事件顯示界面

5 結束語

本文利用三菱PLC、EV觸摸屏和CC-LINK總線技術建立了一套多功能工作站組成的實驗型生產系統的監控系統,確定了監控軟件的各功能模塊并利用EV5000軟件進行了實現。本文的研究可為相似的觸摸屏監控軟件開發提供借鑒。