基于某車型發動機前艙進氣的影響與優化*

劉傳波 段 茂 莫易敏 張若楠 魯 力

(武漢理工大學機電工程學院 武漢 430070)

0 引 言

前置發動機汽車與后置車相比,行駛時正對的迎風面更利于發動機零部件的散熱[1],但發動機前置,機艙內的空間比后置車較窄,如發動機前艙內的氣流組織通道布置不合理,易使機艙內零部件過熱而失效,極端條件下會出現自燃現象,嚴重影響汽車的駕駛安全.目前在汽車前艙熱管理的研究中,Singh等[2-3]通過仿真模擬了機艙內空氣流動特性,并通過與整車試驗對比,驗證了CFD方法的可靠性,最后通過分析模擬結果對發動機艙散熱性能提出了優化散熱器組之間距離的改進方法.Yang等[4]在現有CRFM(冷凝器-散熱器-風扇)布置模式的基礎上提出了CFRM(冷凝器-風扇-散熱器)布置模式,為冷卻模快布置方式提供了新的參考方向;王琪等[5]通過優化發動機艙出風口的導流結構,加快了高溫氣體的流出提高了散熱能力.

本文研究的對象是某商用前置MPV(multi-purpose vehicles)型汽車,采用Fluent軟件分析了汽車在極限工況(爬坡工況40 km/h與高速工況117 km/h)冷卻系統的進風效率及機艙內流場的情況,為冷卻系統的優化以及汽車前端進氣的改進提供了理論依據.最后通過整車試驗驗證了優化方案確實可行,提高了冷卻系統的散熱能力.

1 發動機艙內流場分析

1.1 數值計算模型

本文計算中將氣體的流動視為不可壓縮的湍流流動[6];湍流模型采用模型精度適中的標準k-ε模型,進而考慮渦流對湍流的影響[7].

湍動能k方程:

Gk+Gb-ρε-YM

(1)

湍動耗散率ε方程:

(2)

式中:湍流黏度μt=ρCμk2/ε;作為默認值常數,C1ε=1.44,C2ε=1.92,C3ε=0.09.

算法采用工程應用較為廣泛的SIMPLE算法.對于散熱器與冷凝器帶有阻尼的通氣部件,采用多孔介質模型,冷凝器與散熱器的黏性阻力系數分別為3.313 101×107和3.407 61×107,x方向的慣性系數分別為309.824 4和203.13,風扇部件建立MRF區域,風扇轉速設置為2 500 r/min.

1.2 模型處理

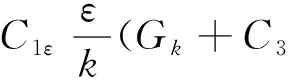

發動機艙內結構布局緊湊,限于國內外CFD計算水平,目前難以對整車全部件模型進行數值仿真分析,需對整車模型進行簡化[8-9].而主要考慮的數學模型包括:車身外形、發動機外形、散熱器組、懸掛系統、傳動系統、車輪等部件.前處理采用ANSA軟件進行網格劃分,采用三角形面網格來構建汽車前艙內流場分析的有限元模型,對于冷凝器、散熱器以及冷卻風扇等重要器件,該處的網格尺寸設置為2~4 mm,車身外形由于結構簡單,網格尺寸設置在14~18 mm.采用ANSYS Fluent建立汽車風洞,設置加密區范圍見圖1中車身周圍深色部分,為車前2 000 mm,車尾8 000 mm;計算域作為風洞空間,設置風洞入口為速度入口,出口為壓力出口,風洞及整車網格模型見圖1.

圖1 風洞及整車網格模型

1.3 仿真結果分析

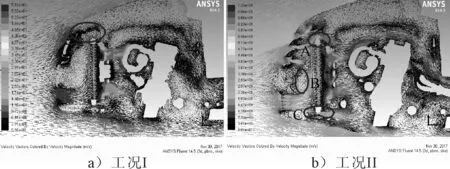

發動機艙中氣流的流動狀態,直接影響冷卻系統的工作效率,尤其是通風量的大小,合理的前艙氣流場,能夠有效提高散熱器組的散熱效率.本文選取爬坡工況Ⅰ(40 km/h)和高速工況Ⅱ(117 km/h)為試驗仿真工況,以獲取原車型中冷卻系統原始模型和前艙內部流場狀態.兩工況下,發動機艙對稱平面速度矢量圖見圖2.

圖2 發動機艙對稱平面速度矢量圖

由圖2可知,工況Ⅰ中整個發動機艙內的流場分布較為合理,但圖中圈所示,流經發動機上部的氣流量較少,不利于汽車前蓋與發動機殼體的散熱;工況Ⅱ中,上進氣格柵的導流方向存在一定的問題,導致冷卻氣流偏離冷凝器的方向,見冷卻系統與格柵之間圈A,B,兩處均產生了渦流,影響了冷卻效率,圈C處從進氣格柵進入發動機艙的氣流并沒有充分地流向冷凝器,并有部分氣流在冷凝系統下端發生了分離,大量氣體從發動機底部流出,降低了氣流利用率,因此,本文著重從改善發動機氣流場,來優化散熱器組進風量,并考慮在進氣格柵處加裝導流板,充分利用下部的分離氣流,提高冷卻氣體的利用率.

2 發動機艙流場優化

2.1 下導流板優化結果

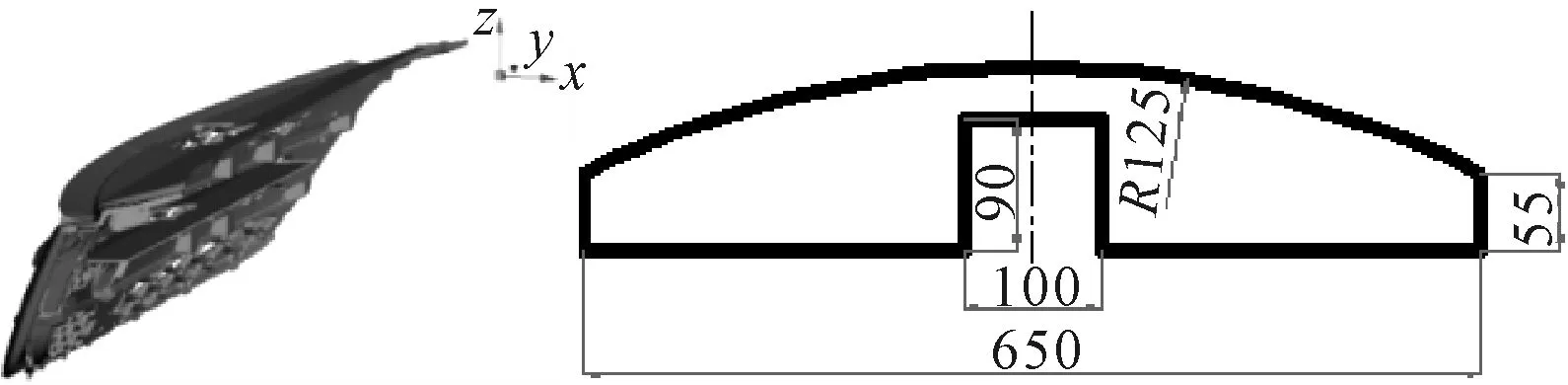

在下進氣格柵后增設導流板,下導流板形狀及安裝位置見圖3.

圖3 下導流板位置與形狀

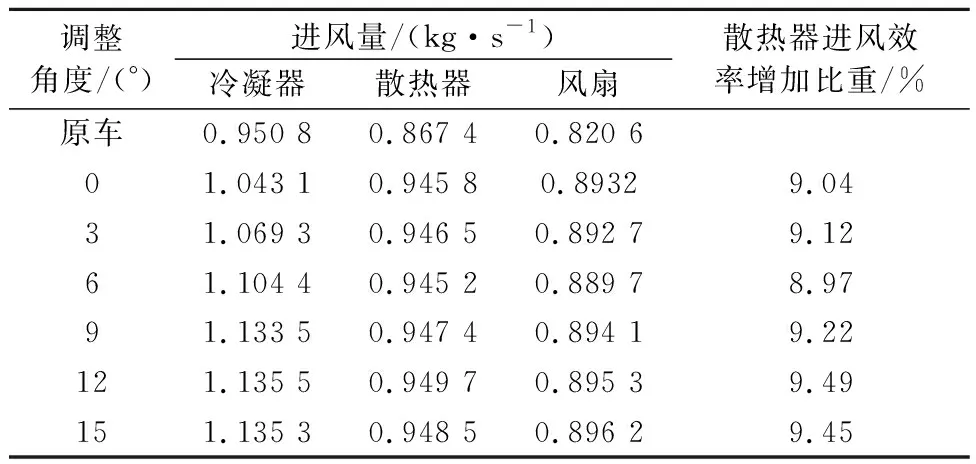

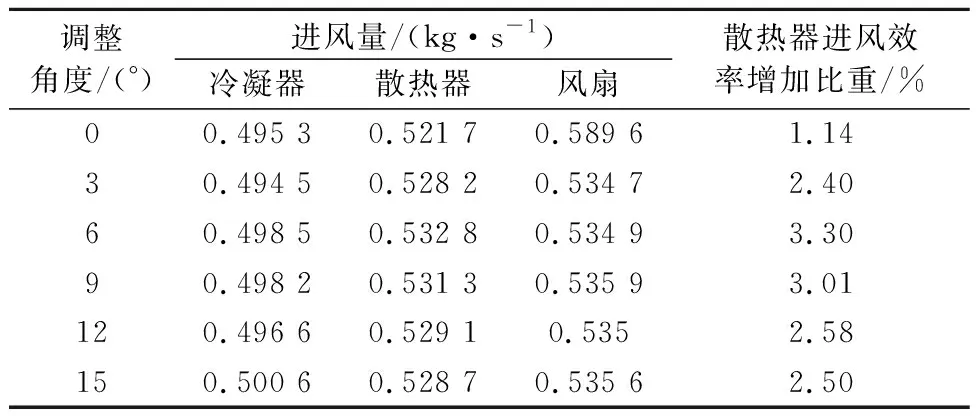

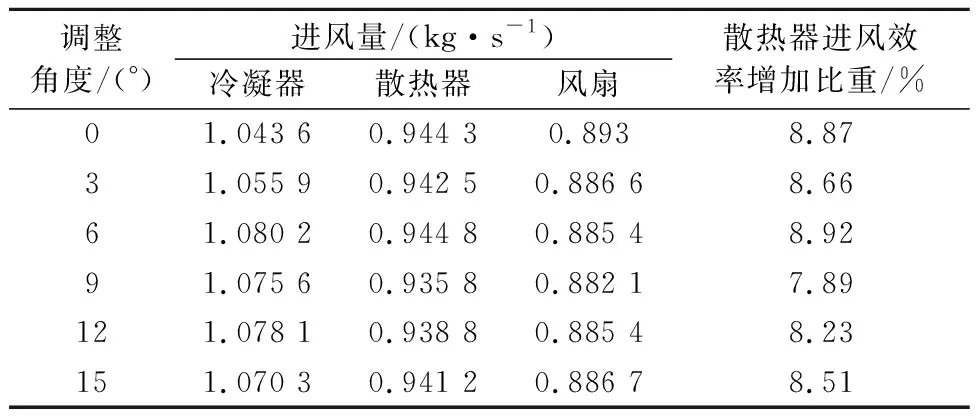

將下部導流板沿Z軸正方向依次增加3°,6°,9°,12°,15°后,原車與優化后兩種工況下的進風量仿真結果見表1~2.

由表1~2可知,在工況Ⅰ與工況Ⅱ中,隨著導流板角度的變化散熱器組的進風量均有明顯提升,在工況Ⅰ中,冷凝器與散熱器的進風量以風扇的抽吸作用為主,此時導流結構對散熱器組的進風量的提升較小;工況Ⅱ中,當導流板研Z軸正方向傾斜12°時,散熱器的進風量達最大為0.949 7 kg/s,故選下導流板的最佳角度為12°.

表1 工況Ⅰ下導流板仿真結果

表2 工況Ⅱ下導流板仿真結果

2.2 上導流板優化結果

在上進氣格柵后增設導流板,上導流板形狀及安裝位置見圖4.

圖4 下導流板位置與形狀

將上部導流板沿Z軸正方向依次增加4°,8°,12°,16°,20°后,兩種工況下的進風量仿真結果見表3~4.

表3 工況Ⅰ上導流板仿真結果

表4 工況Ⅱ上導流板仿真結果

由表3~4可知,當上導流板研Z軸負方向傾斜6°時,工況Ⅰ與工況Ⅱ,散熱氣阻的進風效果均達到最佳.

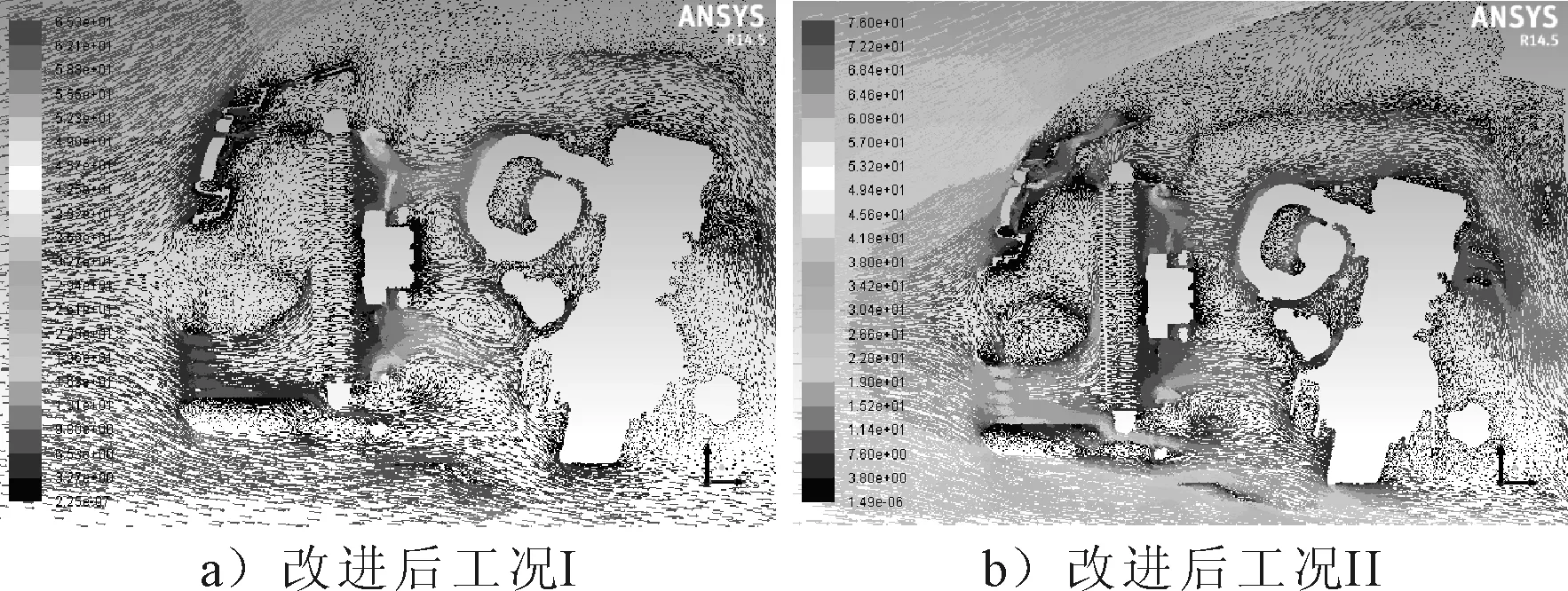

2.3 優化前后發動機艙流場對比

由單個導流板仿真結果獲得最佳傾角進行導流措施的調整.調整如下:上導流板沿Z軸負方向傾斜6° ,下導流板沿Z軸正方向傾斜12° .對調整后的模型進行10次仿真,仿真結果求取平均值,原狀態與增加導流板后的進風量對比見表5,改進過后速度矢量圖見圖5.

表5 原狀態與增加導流板后的進風量對比

圖5 改進后發動機艙對稱平面速度矢量圖

由表5可知,增加上、下導流板后,工況Ⅰ與工況Ⅱ的進風效果就有顯著的提升,其中工況Ⅰ散熱器進風效率提升6.55%,工況Ⅱ散熱器進風效率提升了10.25%;在工況Ⅰ中,氣流較改進前能更好流入到發動機上部;工況Ⅱ中汽車底部的氣流充分的流入到發動機內,氣流得到有效利用,冷凝器前端的渦流現象明顯減少.

3 改進方案試驗驗證

3.1 進風量仿真數據驗證

圖6為改進后進風量前后對比圖.由圖6可知,改進后,上進氣格柵、下進氣格柵以及ECU通道處的風速都有提升,在工況Ⅰ中,上進氣格柵進氣速度增加了1.434 0 m/s,說明氣流較好的達到了汽車車蓋部分達到了散熱效果;工況Ⅱ中,上下進氣格柵的進氣風速增加都較大,上進氣格柵增加了1.711 3 m/s,下進氣格柵增加了1.413 4 m/s;兩種工況下,ECU附近的風速增加幅度較大,模擬爬坡工況時增加了2.887 4 m/s,高速工況增加了2.809 6 m/s.優化方案有效了提升了上、下進氣格柵的進氣效率,提升了散熱器組的進氣量,改善了冷卻系統的散熱效率.

圖6 改進后進風量前后對比

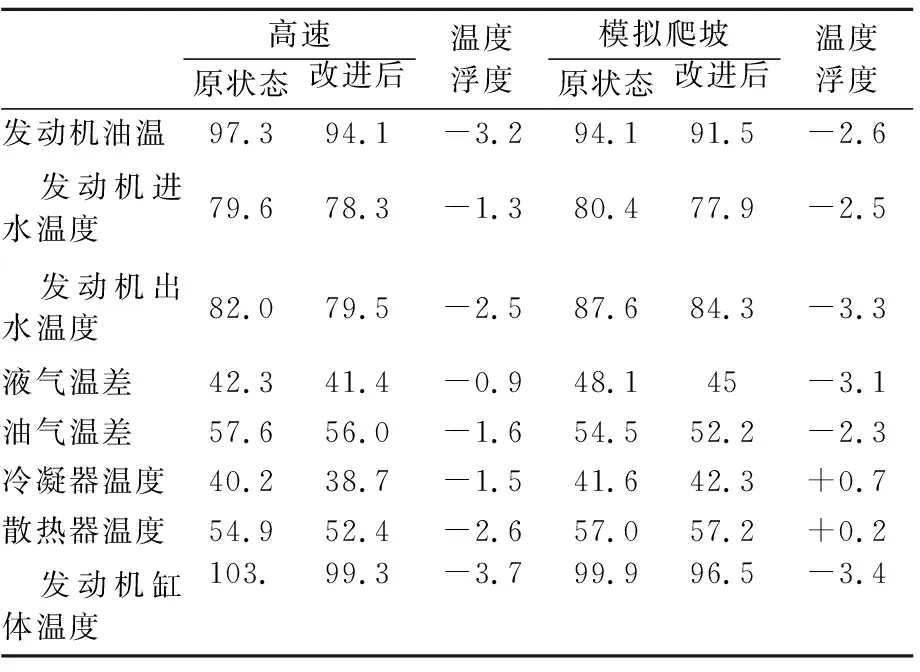

3.2 機艙效果驗證

表6為優化前后機艙測點溫度對比結果.由表6可知,改進后,各工況下發動機油溫、進出水溫度,均有明顯的降低,降低的最大值為3.3 ℃;工況Ⅰ與工況Ⅱ中液氣溫差降低的值分別為3.1 ℃,與0.9 ℃,而油氣溫差降低值分別為2.3 ℃與1.6 ℃,液氣溫差與油氣溫差越小,車輛冷卻系統的散熱性能更好.說明改造優化后提升冷卻能力,提高了散熱效率,且對模擬爬坡工況提升較大.

4 結 論

1) 利用CFD數值模擬方法對整車模型進行模擬風洞仿真,通過對汽車前艙對稱面的流場分析,發現散熱器組與底部防撞梁以及上進氣格柵與冷凝器之間存在氣體逃逸現象,提出了該車型增設導流板的進風優化方案.改進過后,仿真試驗結果表明,在不同工況下,各散熱器組的進風量均有不同程度的提升,散熱器提升的最大效率為9.49%.

表6 優化前后機艙測點溫度對比 ℃

2) 對優化方案進行了試驗驗證,改進過后通過測試點風速與溫度的測量,上、下進氣格柵的進風量均有明顯提升,進氣量在高速工況下提升效果明顯.發動機出水溫度平均下降了2.95 ℃,達到了降溫效果.

3) 本文研究過程中發現,在冷卻系統進風效率改進方面,還可從冷卻系統的布置方式上進行優化進一步展開研究.